1,4-丁二醇的生产工艺及市场分析

裴壮壮 洪玉倩 史立文 葛 赞 钟 凯 洪 郑 曹一飞

(赞宇科技集团股份有限公司,浙江 杭州 310000)

1,4-丁二醇(1,4-butanediol,BDO),是一种饱和碳四直链二元醇,常温下为无色油状液体,具有良好的吸湿性和柔软性。BDO作为大宗化学产品,应用广泛,本身可用作溶剂、增湿剂、明胶软化剂和吸水剂等。其更重要的应用是作为化工中间体,用于生产四氢呋喃(THF)、γ-丁内酯(GBL)、聚对苯二甲酸丁二醇酯(PBT)、聚氨酯(PU)以及可降解塑料材料,包括聚丁二酸丁二醇酯(PBS)和聚对苯二甲酸-己二酸丁二醇酯(PBAT)等,其中四氢呋喃可进一步聚合为聚四氢呋喃,是产量最大的化纤材料之一——氨纶的原材料。随着近年来国家塑料污染治理政策的进一步收紧,可降解塑料迅速发展,BDO作为可降解塑料原料的重要单体之一重新受到关注。

1 BDO的生产工艺

BDO的合成工艺路线有很多种,应用于工业化生产的主要有4种,分别为Reppe法(炔醛法)、顺酐法、烯丙醇法和丁二烯法[1]。21世纪以来,随着生物技术的长足发展,采用生物法合成BDO的工艺也被逐渐开发改进[2]。

1.1 Reppe法

Reppe法采用甲醛和乙炔为原料,故又叫炔醛法,该法首先将乙炔和甲醛缩合得到1,4-丁炔二醇,再将1,4-丁炔二醇和氢气在高压和催化剂的作用下反应得到BDO。Reppe法根据加氢过程中催化剂是否需要分离,又分为两种:一种是传统Reppe法,一种是改良Reppe法。

1.1.1 传统Reppe法

传统Reppe法在1930年由德国Farben公司(BASF公司前身)的Reppe等人开发,1940年由德国BASF公司实现工业化生产。具体过程为先由乙炔和甲醛在铜基催化剂的作用下合成1,4-丁炔二醇,然后1,4-丁炔二醇再经加氢生成BDO。传统Reppe法的催化剂与产品无需分离,降低了操作费用。但由于乙炔和甲醛的催化反应中需要较高的乙炔分压,使操作总压力要求高,导致设备庞大且造价昂贵,设计安全系数增加。并且高压下乙炔还易聚合为聚乙炔,降低催化剂的活性,增大物料黏度,易使管道堵塞,导致生产周期缩短、生产能力降低[3]。

1.1.2 改良Reppe法

改良Reppe法通过设备与催化剂的优化改进,降低了乙炔的分压,减少了传统Reppe法存在的不利影响。目前国内外Reppe法的生产厂家基本采用的是改良Reppe法。最初的改良Reppe法由美国GAF公司、德国BASF公司、美国DuPont公司先后成功开发并实现工业化生产。该生产工艺通常采用悬浮床或淤浆床改进第一步流程。BASF、DuPont公司采用悬浮床,GAF公司采用淤浆床,其区别在于悬浮床的催化剂与产物在反应器内分离,淤浆床则在反应器外分离。改良Reppe法使丁炔二醇的合成能在较低乙炔分压下进行,减少了聚乙炔的生成,催化剂经简单处理后即可送去反应器回用。基于改良Reppe法,德国LINDE公司和韩国SK公司合作开发了一种新改良法,在第一步的乙炔和甲醛反应过程中,通过几组串联淤浆床,增加交叉过滤器,使反应完后的催化剂直接留在反应器内,并将丁炔二醇的加氢过程分为两步进行,分别在改良的Pd/C催化剂作用下加氢生成丁烯二醇和BDO,然后在填充反应器中以Ni为催化剂把丁烯二醇加氢转化成BDO。新改良法进一步降低了操作压力,从而降低了生产成本和设备投资,提高了工艺的安全性[4]。

Reppe法生产工艺成熟,设备投资低,副产品少,产品收率高,适合大规模生产。目前全球约40%的厂家都采用改良Reppe法生产BDO,国内则约90%的装置都采用该法。Reppe法适合大规模生产,该工艺原料乙炔的来源主要有电石法和天然气法。其中电石法成本较为合理,但电石法制乙炔生产过程能耗高,产生的电石渣环境污染严重,这也是目前Reppe法所面临的问题。采用天然气法制乙炔可以避开上述问题,但目前天然气法受产地限制,且生产能力尚难满足需求。

1.2 顺酐法

20世纪80年代正丁烷氧化生产顺酐的工艺技术不断成熟,降低了顺酐的生产成本,顺酐的产量提高,以顺酐为原料生产BDO的方法开始受到关注。顺酐法工艺又分为直接加氢法和酯化加氢法。

1.2.1 直接加氢法

顺酐直接加氢工艺由日本三菱公司开发,该工艺分为两步,顺酐首先在镍基催化剂作用下加氢生成GBL和THF,然后在铜基催化剂作用下加氢生成BDO。该工艺无需顺酐提纯和顺酐酯化等工序,工艺流程简单,但该工艺易导致设备腐蚀,对设备要求高,同时工艺路线成熟度不高。目前仅日本三菱公司、台湾TGC公司和山东佳泰石化建有装置。

1.2.2 酯化加氢法

顺酐酯化加氢工艺由英国Davy Mckee公司开发,又叫Davy法。该法最初采用乙醇将顺酐两步酯化为马来酸二乙酯,之后再通过加氢、氢解生产BDO并联产THF和GBL。英国Davy Mckee公司后又在上述工艺基础上改进了酯化工艺,采用甲醇为酯化剂,使酯化后过量的醇更易分离,加氢的操作范围变宽,酯化转化率提高,进一步简化了流程,设备投资进一步减少。酯化加氢法相较于直接加氢反应条件较为温和,设备要求降低且工艺操作更便于控制。

顺酐法工艺流程简单,能耗低,三废排放极少,但受原料顺酐价格影响大。国内引进顺酐法工艺的公司有南京蓝星、仪征化纤、浙江华辰等[5]。

1.3 烯丙醇法

烯丙醇法又称环氧丙烷法,由日本可乐丽公司和美国LYONDELL公司共同开发。该工艺分为3步,首先将环氧丙烷异构化为烯丙醇,然后在铑系催化剂的作用下加氢生成4-羟基丁醛,最后再通过镍系催化剂加氢生成BDO。该工艺流程简单,设备整体投资小,铑系催化剂的使用寿命长,但其成本受原料环氧丙烷的价格影响大,并且反应过程中有丙烯醇等高毒性中间体生成。该工艺目前仅在韩国、日本和我国台湾有建设装置。

1.4 丁二烯法

丁二烯法由日本三菱化学公司开发,该工艺方法分为三步,首先将丁二烯、醋酸和氧气通过乙酰化反应得到1,4-二乙酰氧基丁烯,然后加氢得到1,4-二烯乙酰氧基丁烷,最后再水解为BDO。此工艺方法安全性高,原料易得,可联产THF并灵活调节BDO和THF的生产比例。但该工艺流程长、设备投资大、能耗较高,原料受原油价格波动影响大,目前全球仅日本和我国台湾有装置采用该工艺。

1.5 生物法

随着生物技术的长足发展,越来越多的化学品可以利用生物法制备及工业化生产。BDO的生物合成法已有多家公司公开相关发明专利,包括美国Genomatica公司、日本昭和电工株式会社、日本三菱化学株式会社、日本东丽株式会社、麦兰特公司等,研究的方案和实施路线不尽相同,主要关注于生物基因表达及产物的后处理分离等方面。生物合成法原料一般来源于常见碳源,如蔗糖、葡萄糖、纤维素水解物等,来源天然可再生。通过生物发酵等温和反应,得到精细化学品BDO及其前体等,方法安全温和,设备要求低,随着研究技术的不断深入,已逐步实现工业化的生产[2]。

目前生物法合成BDO的工业化生产主要见于美国Genomatica公司的技术报道,其先后与泰莱、杜邦、意大利Novamont等公司合作,开发生物基BDO的工业生产项目。2010年上半年,Genomatica公司成功使用该生物发酵技术实现了3 000 L·d-1中试验证,并且后将产量扩大到1.5万L·d-1。2013年Genomatica公司宣布,历时5周生产出约2 268 t BDO,标志着生物法商业化生产BDO技术的实现。据报道,就生产费用的比较而言,BDO的生物法合成工艺优于Reppe法,稍高于顺酐法,但生产能力和发酵菌种的成本受限[2]。各工艺比较如表1所示。

表1 BDO的生产工艺比较

2 BDO的产能情况

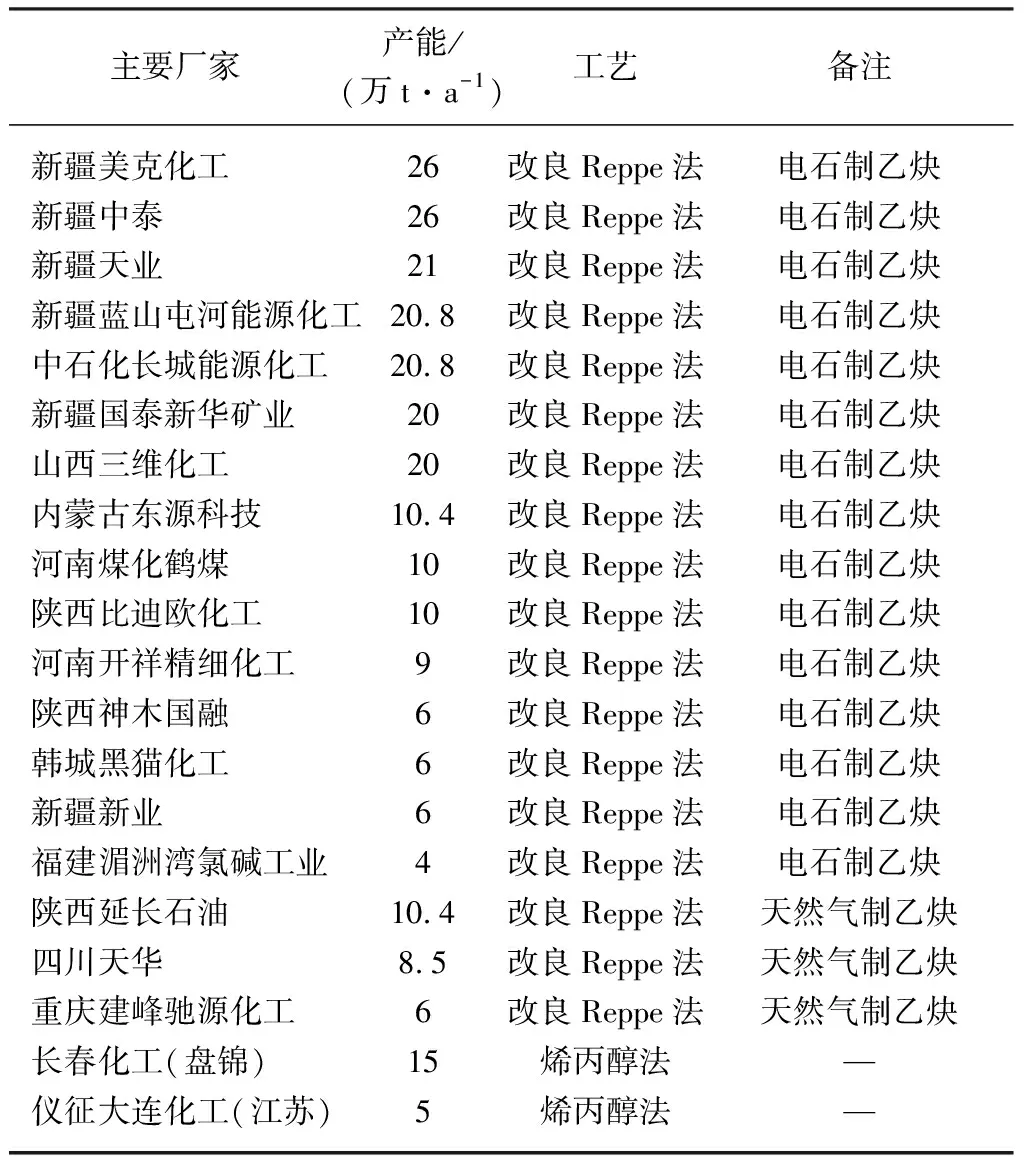

2021年我国BDO产能约330万t·a-1,生产厂家主要采用改良Reppe法,具体工艺又依赖于当地的乙炔来源,分别有电石制乙炔Reppe法和天然气制乙炔Reppe法,其中电石法主要分布于新疆、陕西等富煤地区,占Reppe法的多数产能;天然气法主要分布于四川、新疆等天然气丰富的地区。表2列出了2021年国内主要的BDO生产厂家。

表2 国内BDO的产能分布

2013年前后,国内BDO曾面临产能过剩的情况,产业利润降低,较多BDO企业先后停产,尤其是采用顺酐法工艺的企业[6]。顺酐法受原料价格影响较大,2013年至2020年初,顺酐每吨的价格在6 000~8 000元,BDO每吨的价格在7 000~10 000元,顺酐法生产不具备经济性,每吨生产亏损可达4 000~5 000元。2013年前后停产的顺酐法厂家有南京蓝星化工、仪征化纤、山西三维三期、浙江华辰等。随着BDO价格的飙升,与原料顺酐的价格差拉大,三废极少、能耗低的顺酐法工艺开始重新受到关注。

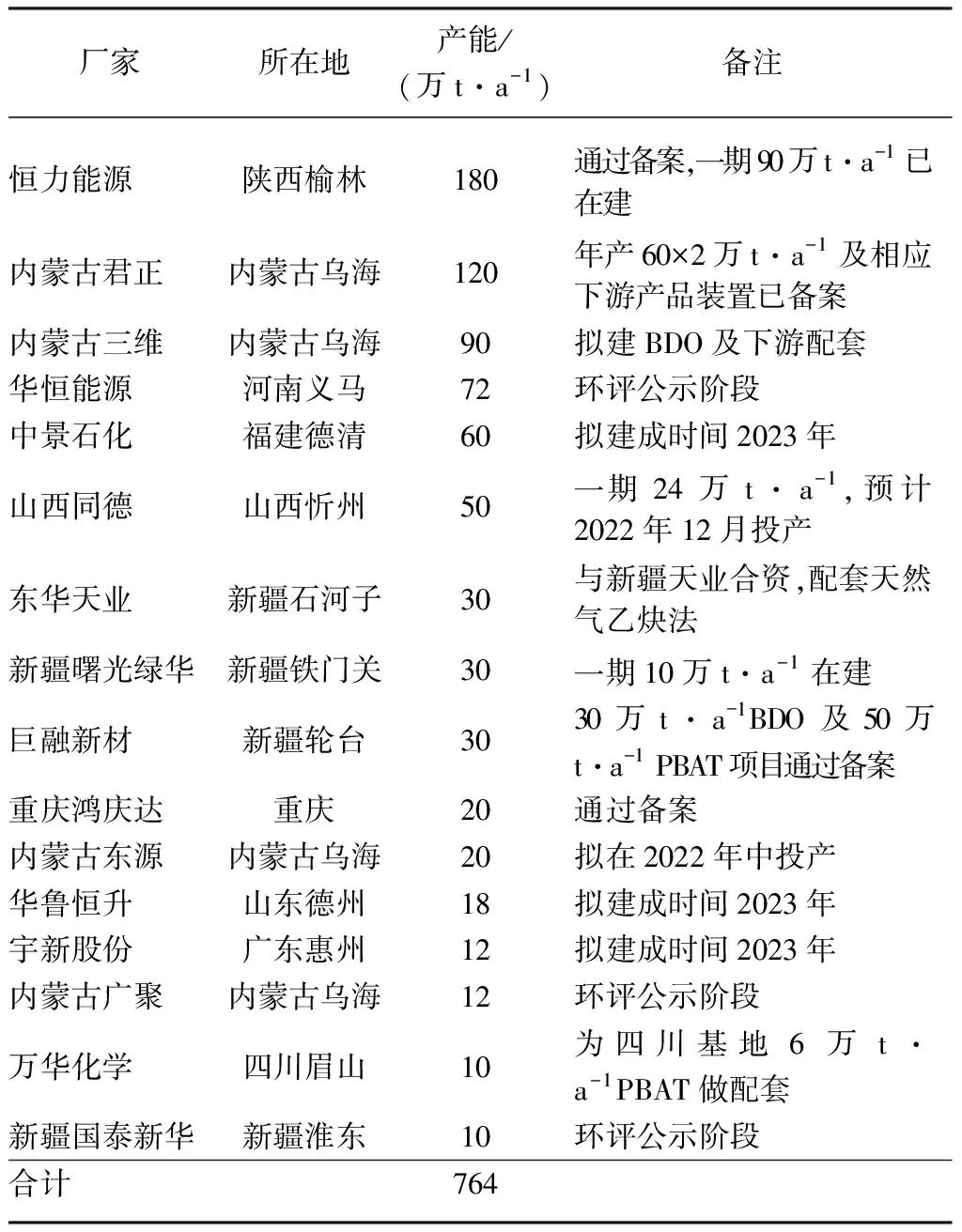

近年来可降解塑料的快速发展,BDO下游产品PBS和PBAT的需求也不断增加。在全球疫情的影响下,印度及东南亚地区的化纤纺织企业也逐步迁回国内江浙地区,国内氨纶的需求持续增加,THF/PTMEG的需求增加,BDO的产品需求也将在未来几年持续增长。截至2021年9月,国内新备案拟建的BDO项目超过700万t·a-1,具体如表3。

表3 国内拟新建BDO装置

3 BDO的市场情况

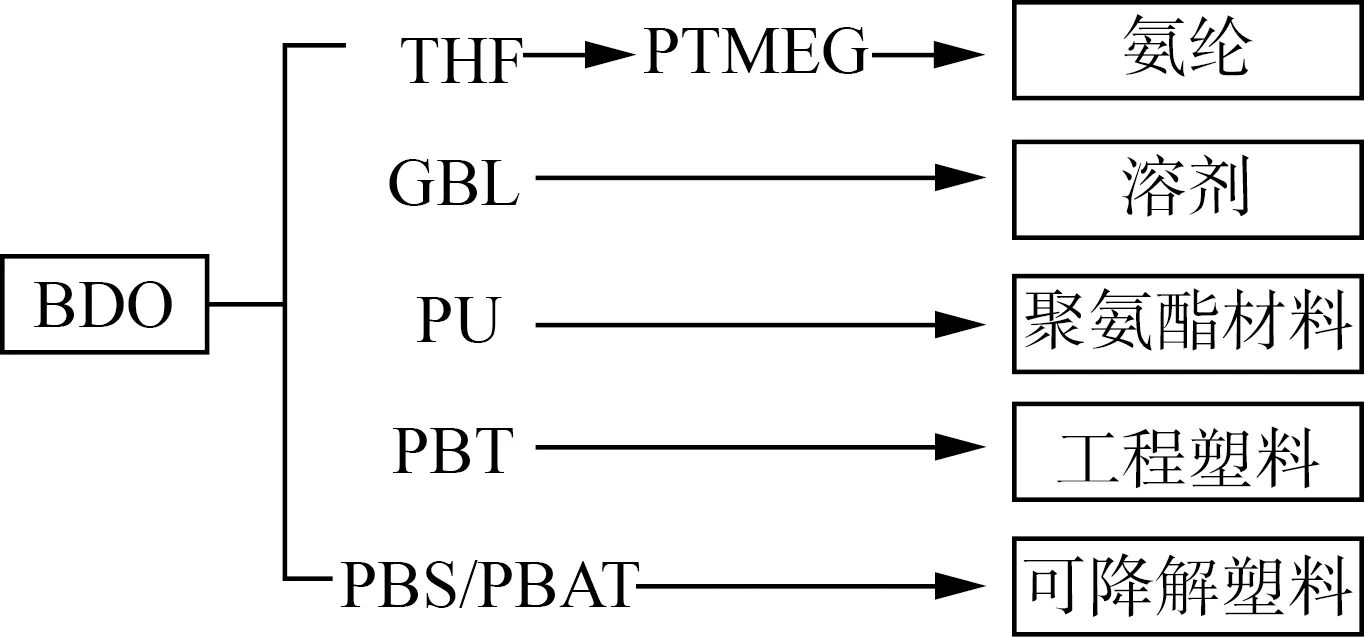

BDO的下游应用主要有氨纶、GBL、聚氨酯材料、工程塑料和可降解塑料等产品,其下游产业链结构如图1所示。

图1 BDO下游产业链结构

其中,THF可作为溶剂用于医药、香料和化工等行业,还可作为化工原料生产PTMEG进而用于生产氨纶等。GBL可作为溶剂溶解聚氯乙烯及环氧树脂等多种高聚物,也可用于生产除草剂、偶氮染料、蛋氨酸、香料、医药等产品。PU可用于制备聚氨酯弹性体、涂料、合成革、胶黏剂等,应用于汽车、轻工、航天和纺织工业等领域。PBT作为五大工程塑料材料之一,在塑料加工行业中应用广泛,PBT生产的纤维材料,具有优异的弹性、吸水性和染色性,可用于生产光导纤维及薄膜材料。PBS材料加工性能好、热稳定性佳、力学性能好、化学稳定性高,还具有良好的生物降解性,可用于可降解包装材料包括食品袋、垃圾袋、饮品瓶和标签等,还可应用于医用制品中的人造材料如缝合线、支架、人造软骨等。PBAT材料具有良好的力学性能、耐热性、柔韧性、延展性和生物可降解性,是应用最为广泛的可降解材料中的一种,其成膜性能良好,可用于塑料包装薄膜、农用地膜、一次性用具等。

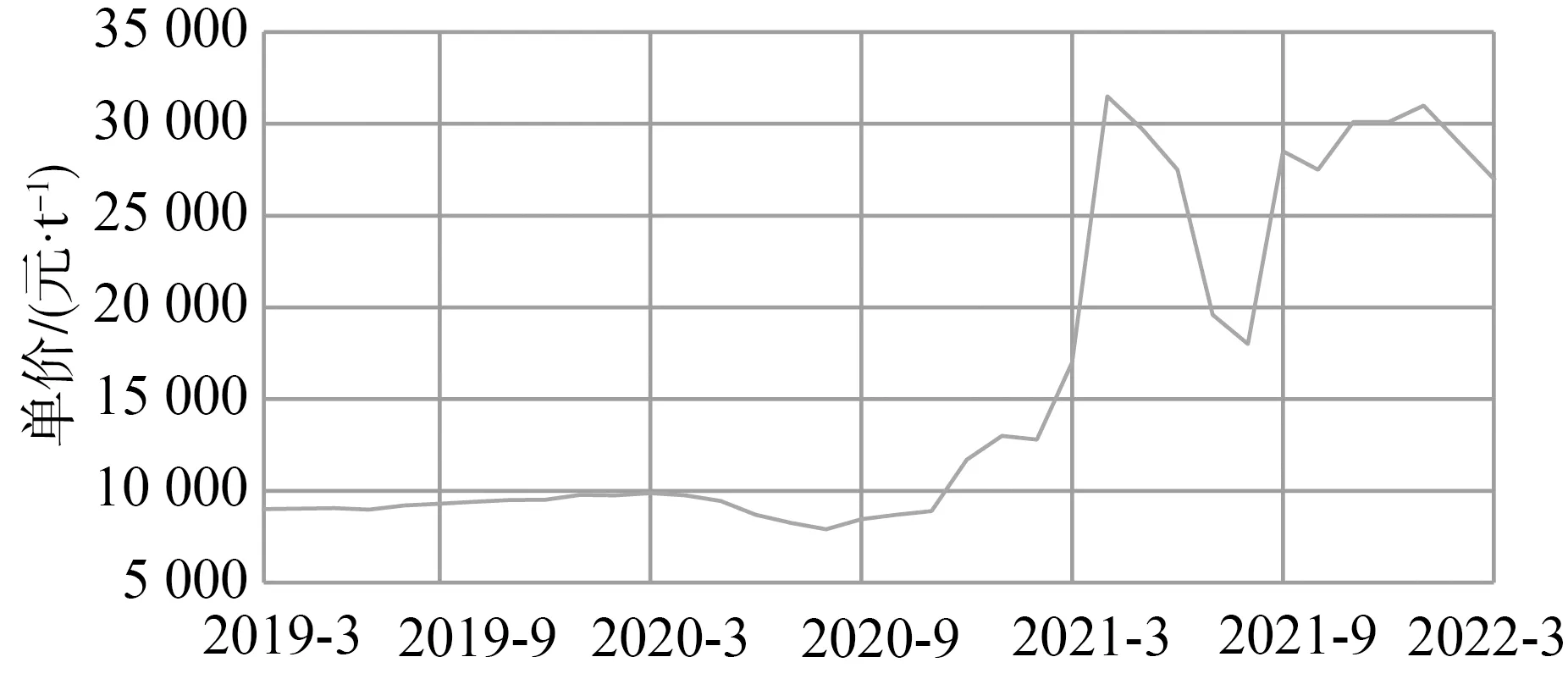

随着人们对塑料污染的日益关注以及新版“禁塑令”的实施,BDO需求开始不断增加,BDO的价格在2021年初由每吨13 000元飙升至约30 000元(图2)。

图2 2019年3月—2022年3月BDO的价格

在BDO的下游消费市场的THF/PTMEG、PBT、GBL、PU、PBAT等产品中,PTMEG是氨纶化纤的材料,是消费量最大的产品。表4列出了2012年和2020年BDO下游各产品消费比例变化,可以看出可降解塑料PBAT产品的消费提高明显[3,4]。

表4 BDO的下游市场分布

2021年国内PBS产能约19万t·a-1,PBAT产能约36万t·a-1。2022年拟新建PBS项目的总产能达106万t·a-1,相关项目包括恒力石化营口康辉石化60万t·a-1、新疆维格瑞生物24万t·a-1、安徽雪郎生物12万t·a-1、君正集团君正化工等。2022年拟新建PBAT项目的总产能约150万t·a-1,包括宁波长鸿高分子60万t·a-1、金晖兆隆高12万t·a-1、河南联创化工12万t·a-1、中科启程生物(海南)10万t·a-1、彤程新材料6万t·a-1、山东瑞丰6万t·a-1、山东睿安生物6万t·a-1、万华化学(四川)6万t·a-1等。预计到2025年,快递行业可降解塑料替代空间达100万t·a-1,外卖餐饮行业需要可降解塑料70万t·a-1[7]。随着国家“禁塑令”的不断推行,各省相应政策不断出台,可降解塑料的发展给BDO带来新的发展机遇。

4 结语与展望

长期以来,我国BDO的生产工艺逐渐形成了以炔醛法为主、顺酐法次之的发展形态。Reppe法成本低,工艺流程简单,但大部分厂家采用电石制原料乙炔,导致高能耗和高污染,随着国家对化工行业节能减排要求的不断提高,Reppe法面临着越来越严峻的挑战。扩大天然气法制乙炔产能及优化电石法以适应可持续发展的要求是目前Reppe法的发展方向。顺酐法生产工艺清洁,能耗低,三废极少,可联产THF、GBL,从工艺的先进性来讲极具发展潜力。该工艺成本主要受原料顺酐价格的影响,BDO价格的提升给顺酐法工艺带来极好的发展机会。生物法合成BDO的工业化技术目前在国内关注度还不高,随着生物技术的不断发展,大宗化学品生物合成的工业化进程不断推进,国内也应加快相关技术的研究。

随着近年来可降解塑料产业的迅速发展,BDO产业的发展也将受到持续关注。2021年以来BDO的价格已进入高位并形成一定的持续性。在PBAT等下游产品巨大的产业线增量的情况下,BDO的需求也将继续增大,下游应用分布情况也将迎来新的布局。在BDO高位价格刺激下,扩大产能以适应市场需求是必要的,但还应契合下游产品的需求,不宜盲目扩建,以防止产能过剩。