船舶结构轻量化设计及建造技术研究

李 义

(北海船舶检验中心,广西 北海 536006)

0 引言

当前经济发展方向逐渐转向海洋领域,各国均将如何实现海洋开发作为未来可持续发展的重要内容。海洋经济是国民经济发展的重要构成,而船舶是实现海洋资源开发和探索深海的重要载体。随着现代科技的快速发展,人们对于海洋资源的开发也逐渐从浅海转向深海。人们对海洋资源的渴望程度的不断提高,进一步推动了整个船舶行业的创新和发展,运用传统技术建造的重量大、结构复杂、操作难度高的船舶已经无法适应当前人们对船舶运用的需要[1]。现有大部分船舶在空船状态下的重量会占到船舶整个排水量的30%以上,部分客船或渔船能够达到70%~90%。因此,可以看出,船舶的重量会直接影响到船舶的各项应用性能,其结构的轻量化成为评价整个船舶综合性能的关键指标[2]。船舶在设计和建造的过程中,实现重量轻、刚度高、强度大的结构布局,能在最大程度上减少船舶整体重量,提高应用性能,这也是当前绿色制造背景下相关领域研究人员重点关注的问题。基于此,本文开展船舶结构轻量化设计及建造技术研究。

1 船舶结构轻量化设计

1.1 构建船舶结构轻量化拓扑优化模型

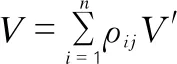

(1)

式中:V′——船舶结构当中某一单元i的初始体积大小;

ρij——船舶结构材料的密度,取值在0~1,当ρij=1时被保留,当ρij=0时被去除;

V——船舶结构轻量化拓扑优化模型的目标函数。

将船舶结构的轻量化设计,转变为结构体积函数的最优求解,以此简化设计过程,提高效率。在计算过程中,由于船舶结构的刚度具有一定的奇异性,在模型当中会造成计算后模型输出的结果不具备收敛性而得出的结果不是最优解的问题。针对这一问题,为了消除结构刚度的奇异性,在模型当中引入一个自变量ρmin作为限制条件。通常情况下,ρmin的取值为0.001,由于在模型当中,船舶结构单元的密度是介于0~1的数值,因此进一步分析得出ρmin的约束条件应为:

0<ρmin≤ρi≤1

(2)

综合上述分析得出,船舶结构轻量化拓扑优化模型的表达式应为:

(3)

式中:F——船舶结构的刚度矩阵;

这个孩子还说,他起初想在这座城市好好混,有了一定的基础,再把奶奶和弟弟接过来。现在,他觉得陪伴对弟弟来说,才是最好的成长,也是对弟弟最好的帮助。在他这句话面前,我竟然无话可说,只能继续感动。

K——船舶结构的弹性矩阵;

U——船舶结构的应变矩阵。

在对船舶结构进行轻量化设计的过程中,若变量数据过多则需要通过求导的方式进一步确定、优化搜索路径,并通过对模型进行不断迭代训练实现对模型的优化。

1.2 基于OC法的船舶结构材料密度推导

根据上述的船舶结构轻量化拓扑优化模型,在对模型进行第n次迭代训练后,全部设计变量均为最佳参数变量时,结合OC法,对船舶结构的材料密度进行推导。在推导的过程中,首先利用OC法对模型在迭代过程中的特点进行比较和分析,并根据以往工程经验,对模型进行求解。在求解时,确定船舶结构单元材料密度ρmin的优化准则,并基于船舶结构材料的密度构建拓扑优化结构。在对材料密度确定时,还需要结合船舶不同结构的特点,分区对ρmin进行求解,其计算公式为:

(4)

式中:ρi(1+j)——船舶结构单元i的下一个结构单元密度;

λ——朗格朗日乘子。

根据式(4),对船舶结构中所有部位的材料密度进行最优求解,确定其最优密度以及结构体积,实现对船舶结构的轻量化设计。

2 建造技术设计

2.1 船舶各结构分段处理及搭建组装

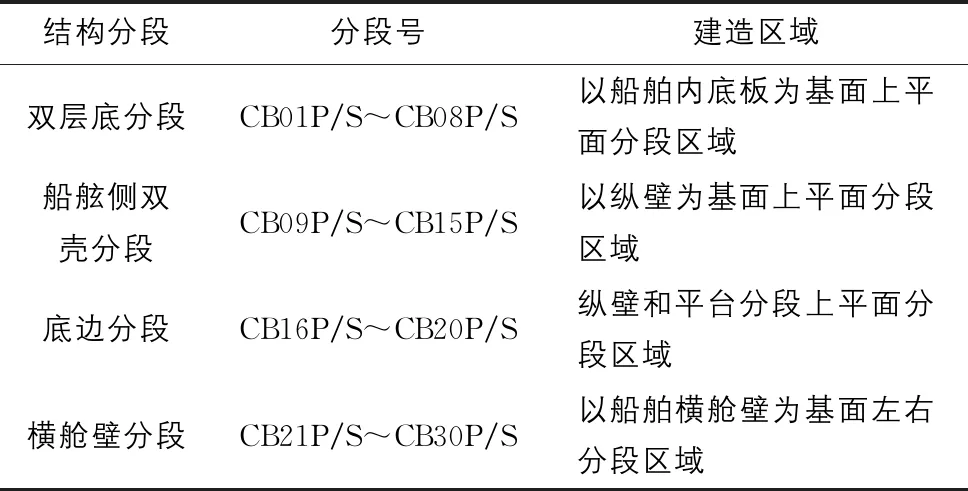

在上述船舶轻量化设计得出的材料密度及各参数基础上,对船舶进行建造。根据船舶建造的整体工程流水作业过程,将建造划分为材料处理、船体放样标记和配件加工等多个环节。由于船舶在建造过程中会受到船厂生产场地、设备等众多客观因素的影响,因此船舶建造的种类不同,采用的建造技术也相差较大[4]。在对各个结构进行分段建造时,根据船舶结构轻量化材料的需要,对建造材料进行选择,并对材料进行表面处理。将各类建造材料运输到加工工厂后,需要根据材料的具体规格、种类以及用途等将其分送到各个车间,并对其进行编码和切割。在完成切割后,再次对材料进行挑选并经过弯折加工、局部装配等过程后,将各个分段结构运输到船坞。完成上述所有准备后,对船舶各结构进行分段处理,可将其大致划分为双层底分段、船舷侧双壳分段、底边分段和横舱壁分段[5]。如表1所示为按照普通规格船舶得出各个分段的编号及相应建造区域范围。

表1 船舶各结构分段编号及建造区域范围对照表

按照表1的内容完成对船舶各结构分段的划分,并对其分别进行编号。在完成船舶各结构分段处理后,需要完成对各结构的搭建和组装。针对船舶各结构分段当中的小型分段和中型分段,在组装前,需要对结构材料的连接及各个分段之间进行预先装配,并根据大小或阶段进行装配。针对船舶各结构分段中的大型分段,在处理过程中为了避免后续工程的混乱,应当提前设置舾装件并进行预舾装。考虑到搭建过程中使用的吊杆具有一定的弹性,应针对各个结构材料的重力进行运动分析,并将搭建材料作为一个自由度的质点,利用浮动窗口和弹性坐标确定材料搭建位置。在搭建过程中需要对钢缆的张力进行实时监测,以此确保船舶的搭建效果。

2.2 船舶总段建造精度控制

在完成船舶各结构的搭建组装后,应同步对其进行精度控制,以提高建造技术的整体水平。可将精度控制的过程看作船舶搭载后变形控制的过程,为了满足此种需求,将精度控制过程划分为主动控制与适应接近控制两个阶段[6]。

在船舶建造过程中,主动控制阶段是指在材料切割、处理和拼接的过程中,进行小组件与生产工序的控制,控制过程中应提取影响船舶变形的多种外界影响因素,并基于焊接角度,进行形变的最小误差控制。为了满足此种控制需求,可通过数值控制方法,对焊接可允许的最大误差进行计算,得到以组装结构为支撑的最大形变量。在此基础上,将构造组合物以高精度衔接的方式,进行数值预测,并参照预制施工方式,进行生产的合理化处理。同时,在完成对最大误差的预测后,需要对船舶建造进行最佳设计,设计时按照等离子加工方法,进行三维立体模型模拟分析。尽管此种控制方式在一定程度上实现了对船舶设计阶段与构造阶段的精度控制,但在实际应用中仍存在一定局限性,甚至会受到某种单一塑性材料性能的影响,因此,仅在主动控制阶段进行船舶建造精度控制是远远不够的。

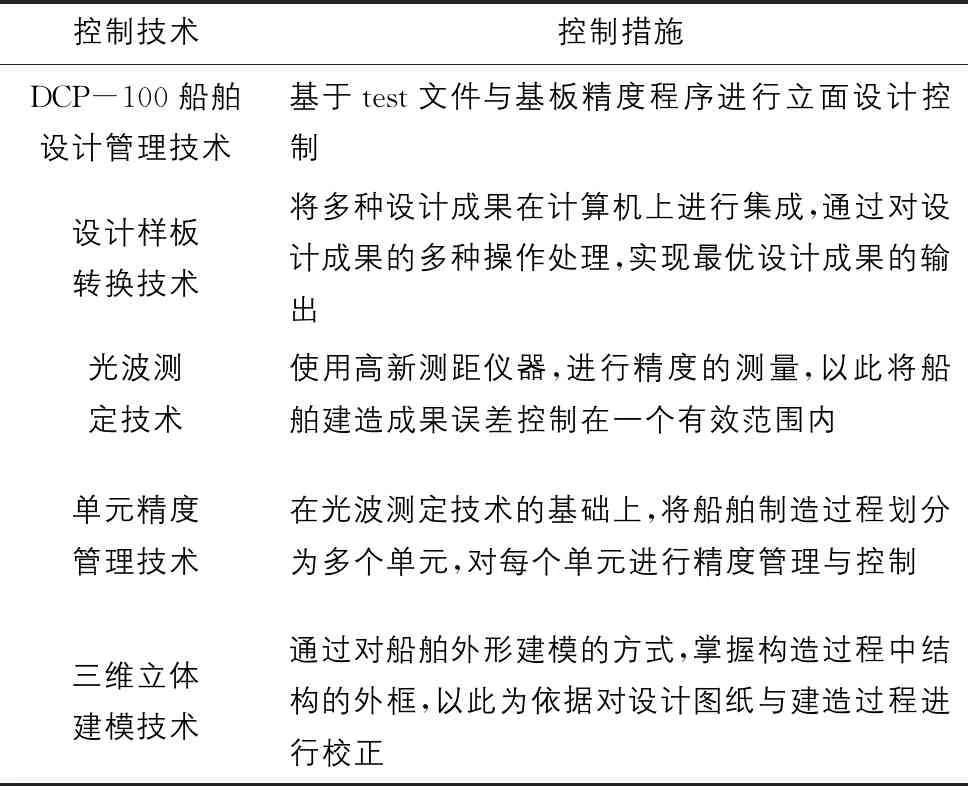

针对一些复杂结构的船舶,其设计中应用的材料不同,而不同的材料在使用中的性能也不相同,既要确保控制的精度可以满足船舶建造技术需求,还需要在完成此步骤后,在适当接近控制阶段时对其进行精度控制。在此阶段中,可将控制的过程按照“事中与事后”的方式实施,在事中阶段的精度控制措施如表2所示。

表2 船舶建造事中阶段精度控制措施分析表

按照表2,完成对船舶建造过程中的事中阶段精度控制,在此基础上,可在完成船舶建造后,使用东明机械设备开发有限公司生产的PDA基板进行搭建预测模拟,根据模拟结果掌握设计成果的承载度,并将此结果以文本文件的方式进行前端输出,根据输出结果判断构造的船舶是否需要进行事后精度控制,倘若结果显示船舶承载力达标,则无须进行后续控制。反之,可通过事中控制方式,进行基板程序的重整,以此实现对船舶建造技术的研究。

3 船舶结构轻量化设计应用试验

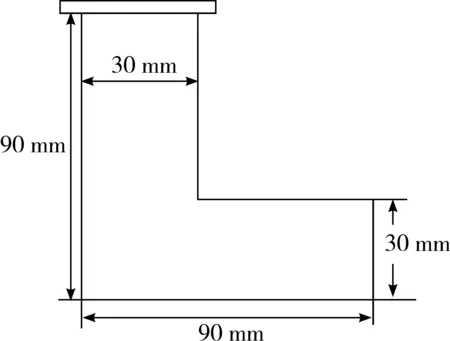

本文选择将船舶结构当中典型L型板结构作为本文船舶结构轻量化设计的应用对象。L型板结构的几何尺寸如图1所示。

图1 L型板结构几何尺寸示意图

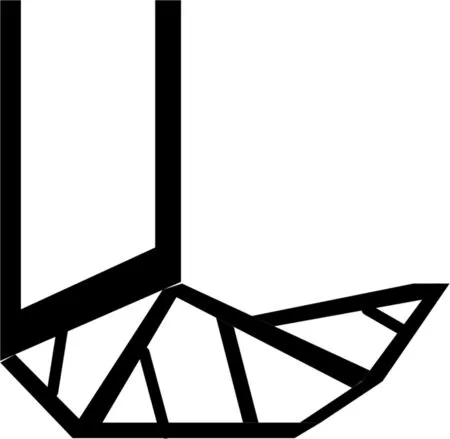

图1中所示的船舶L型板结构的厚度约为9.5 mm,其上端为固定结构,右端部受到一个集中荷载为950 N的作用力。将上述几何结构代入ANSYS软件当中,并通过船舶结构轻量化拓扑优化模型对其进行轻量化设计。通过设定的目标函数,经过拓扑优化后,得出拓扑结果,并针对模型输出的结果进行光顺平滑处理,得到最终的优化拓扑结构如图2所示。

(a)本文设计模型输出

(b)传统设计方法输出

图2(a)中为通过本文船舶结构轻量化设计方法得出的船舶L型板结构优化拓扑结构;图2(b)为通过以往设计方法得出的船舶L型板结构优化拓扑结构。通过对比图2中两种拓扑结构优化结果可以看出,两种结果得出的船舶结构材料的布局大致相同,因此证明本文设计方法可行。同时,针对结果的准确性问题进行分析可知,通过本文设计方法得出的船舶结构轻量化结果轮廓更加清晰,并且结构周围没有多余的附连小部件结构,整体布局十分均匀。因此,通过试验证明本文提出的船舶结构轻量化设计方法可行性和可靠性更高。同时,在船舶结构轻量化的基础上,基于本文所述船舶建造技术能够进一步提高船舶的质量,并得到更高的应用性能。

4 结语

为实现船舶结构的轻量化,本文开展船舶结构轻量化设计及建造技术研究,并通过应用试验证明了本文提出的船舶结构轻量化设计方法的可行性。同时,本文针对船舶在建造过程中存在的问题进行分析,给出最佳的建造方案和技术,通过实践实现了对船舶结构的轻量化优化设计。将本文所述设计思路应用到实际船舶生产和制造当中,能够在保证船舶整体结构强度的基础上,降低结构材料的重量,并不断提高船舶的建造水平。