锚碇锚体大体积混凝土施工温控措施研究

黄华生,杨茗钦,韦苡松

(广西路桥工程集团有限公司,广西 南宁 530200)

0 引言

大体积混凝土是建筑工程施工的重要组成部分,随着交通运输业的迅猛发展以及施工技术的不断进步,大体积混凝土在桥梁工程中的应用越来越广泛。合理的配合比设计、施工过程中的温度控制等措施,能够减少大体积混凝土的内表温差和表面拉应力大小,从而避免混凝土浇筑后早期表面裂缝的产生。一旦大体积混凝土出现裂缝,不仅直接关系到结构物的稳定性,也会对施工的安全质量造成一定的隐患。为了改善大体积混凝土浇筑后表面裂缝通病的产生,在施工过程中要狠抓施工技术要点,不断强化质量安全意识,从而提高建筑工程总体质量,确保结构物达到建设标准,力争打造品质工程。

1 工程概况

1.1 锚体结构形式

广西滨海公路龙门大桥是目前广西规划建设的最大跨径桥梁。龙门大桥东锚碇锚体从功能、受力、施工等方面可分为锚块、散索鞍支墩、前锚室、后锚室等部分(见图1)。锚体顺桥向长51.6 m,横桥向宽60.6 m,高39.7 m。由于锚体平面投影尺寸较大,且项目所在地气温较高、日晒充足,为避免混凝土在浇筑过程中表面出现收缩与温度裂缝,特对锚体锚块进行分层分块浇筑,每层高3 m,左右幅各为一块,中间设置后浇段,后浇段采用微膨胀混凝土进行浇筑。

1.2 施工气象条件

龙门大桥所在地多年平均气温为21.9 ℃,最高月平均气温为28.3 ℃,最低月平均气温为13.5 ℃,极端最高气温37.5 ℃,极端最低气温1.1 ℃,年平均日气温>35 ℃的天数为12 d。

图1 龙门大桥东锚碇BIM模型图

2 锚体施工温控要点

大体积混凝土通常是指混凝土结构实体几何尺寸≥1 m的大体量混凝土,易因胶凝材料水化反应引起温度变化收缩而导致开裂。大体积混凝土具有结构厚实、混凝土方量大、工程条件复杂、施工技术要求高、水泥水化热较大(预计超过25 ℃)等特点[1]。

2.1 锚体大体积混凝土施工重难点

(1)锚体混凝土方量较大(单次浇筑最大方量达到2 600 m3),混凝土设计强度等级高(C40)。当混凝土水化热温度控制不当时,易使超大体积混凝土产生温度应力、收缩和徐变,也极易因内表温差较大而产生温度应力导致混凝土开裂[2]。

(2)锚体混凝土浇筑面较大,与一般混凝土施工相比,受环境及气温影响较大,单层摊铺所需时间较长。且项目所在地气温较高、日晒充足,当混凝土浇筑时,每层摊铺间隔时间较长,极易因层间混凝土表面水分蒸发过快导致混凝土表面产生收缩开裂,且不利于层间混凝土结合。

(3)锚块的后锚室部位存在较多变截面,该部位易发生应力集中而产生开裂。

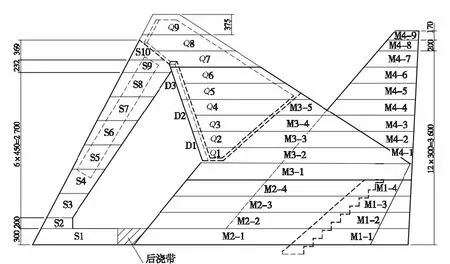

2.2 锚体分层分块施工

东锚碇锚体为大体积混凝土结构,混凝土浇筑时,为避免混凝土浇筑施工后由于水化热影响出现收缩与温度裂缝,浇筑方案整体采取竖向分层、平面分块的方式进行。锚块整体呈梯形,沿桥轴线对称布置,锚块沿顺桥向中部及横桥向支墩与锚块分界处设置2 m宽后浇段,后浇段采用C40微膨胀混凝土浇筑,在锚块施工完成后浇筑。锚块竖向分14层浇筑,层厚自下往上依次为3 m×12+2.0 m+1.7 m,单个锚块顺桥向长51.6 m,横桥向宽30.3 m,高39.7 m。每层混凝土浇筑时应从低处开始,布料均匀;当混凝土供应量充足时,亦可多点同时进行浇筑。如图2所示。

图2 锚块浇筑分层示意图(cm)

3 大体积混凝土施工温控措施

3.1 混凝土配合比设计

按施工图纸设计要求,锚体采用C40混凝土进行浇筑。为减少水化热产生的热量,推迟放热高峰出现的时间,通过减少水泥用量,在混凝土中掺入适量粉煤灰及外加剂,从而降低水灰比,也有效降低混凝土的绝热温升,保证混凝土的整体质量。经过前期试验论证,该设计配合比完全符合混凝土的设计要求。混凝土配合比如表1所示。

表1 混凝土配合比设计表(kg/m3)

3.2 混凝土生产运输、浇筑过程质量控制

混凝土生产时应保证原材料及配合比、制备工艺以及质量检验标准等各方面相同,且必须保证使用的水泥品种、生产批次、生产用量的一致性,各种原材料的储存应专仓专用,防水、防污染、防窜料。拌和时间和投料顺序达到规范要求,拌和得到的混凝土匀质性合格。混凝土拌和过程中,自有拌和站需设试验员进行后场蹲点,应随时观察粗、细骨料含水率的变化,并依据含水率及时调整配合比的用水量。

混凝土拌和站采用自有的2线180拌和站(扬帆南大道拌和站)及1线120拌和站(擦人墩岛上拌和站)同时生产混凝土的方式供应混凝土。扬帆南大道拌和站出料通过施工便道及栈桥运输至锚碇位置,运输时间大约为20 min;擦人墩岛上拌和站出料直接运输至锚碇施工位置,运输时间约为5 min。通过混凝土调度中心调配混凝土,其运输速率应保证施工的连续性。在运输混凝土过程中,必须保持混凝土罐车罐体持续低速转动,当罐车到达混凝土浇筑现场后,卸料前应使罐车高速旋转30 s左右方可卸料。

因为对锚块混凝土质量要求高及要求外观平整,所以在现场浇筑过程中,应严格按照混凝土施工振捣的要求进行振捣。混凝土浇筑时按照每层30~50 cm的规格进行控制,并且应均匀布料,现场严禁使用振动棒驱赶混凝土。混凝土振捣时严格控制混凝土振捣时间,防止过振造成混凝土离析或者泌水现象。混凝土浇筑时做到布料均匀,粗、细骨料分布合理均匀,保证混凝土结构的均质性[3]。

3.3 混凝土浇筑温度控制

把握混凝土浇筑时间,尽量避开在高温天气期间浇筑。根据规范,为保证混凝土入模温度,可对原材料温度进行控制。对原材料采用搭遮阳篷、通风等普通措施冷却,必要时可对料仓进行喷雾或对原材料进行洒水(注意原材料含水率,从而优化配合比),以降低储存环境温度。拌和水可采用自来水或者地下水,水温需控制应比气温低,如水温过高,可向水中投放冰块以降低水温。后场要加快混凝土生产量,使现场加快混凝土的浇筑速度,减少每层混凝土的布料时间,从而缩短混凝土表面暴露的时间,防止由于混凝土表面水分蒸发过快而导致混凝土表面产生收缩开裂。混凝土从加水开始搅拌至入模最长时间应≤1.5 h。

3.4 冷却水管的布设及控制

锚块每一浇筑层纵横交错布设3层冷却水管。冷却水管采用直径为42.3 mm、壁厚为3.25 mm,且具有一定强度和导热性能的黑铁管制成;水管弯头应采用冷弯工艺处理,水管接头通过螺纹丝扣连接。水管水平间距为1.0 m,垂直管间距为1.0 m,距该层混凝土顶面/底面50 cm;每套管长≤150 m。锚体大体积混凝土冷却采用循环冷却法,冷却水应设置独立大水箱,用分流器将每层每套水管集中分流,分流器各接头设置独立开关来控制每层每套水管内冷却水的循环速率。在混凝土升温初期采用外循环,即冷却水直排并不间断补充淡水以最大程度冷却混凝土;混凝土内部温度与进水温度之差达到20℃后改为内循环,即冷却水回到循环水箱。混凝土浇筑前,冷却水管应进行≥0.5 h的加压通水试验。待水管停止循环水冷却并完成养生后应及时对冷却水管用混凝土同强度的微膨胀水泥浆进行压浆封堵。如表2所示。

表2 锚体大体积混凝土通水要求表

3.5 温度监测元件的布设

为更好地监测混凝土温度,在混凝土内部布置测温元件测点。根据构件对称性的特点,选取构件的1/4块进行布置测点,对高度方向的测点距离冷却水管需≥25 cm。根据浇筑层厚及冷却水管布置情况,分别于混凝土底面以上1.5 m处布设第一层(监测层)、2.5 m处布设第二层(校核层),监测混凝土内部温度及表面温度。以锚体左幅第四层M2-4为例,测温元件布设情况如图3所示。

图3 监测层测温元件平面布置示意图(cm)

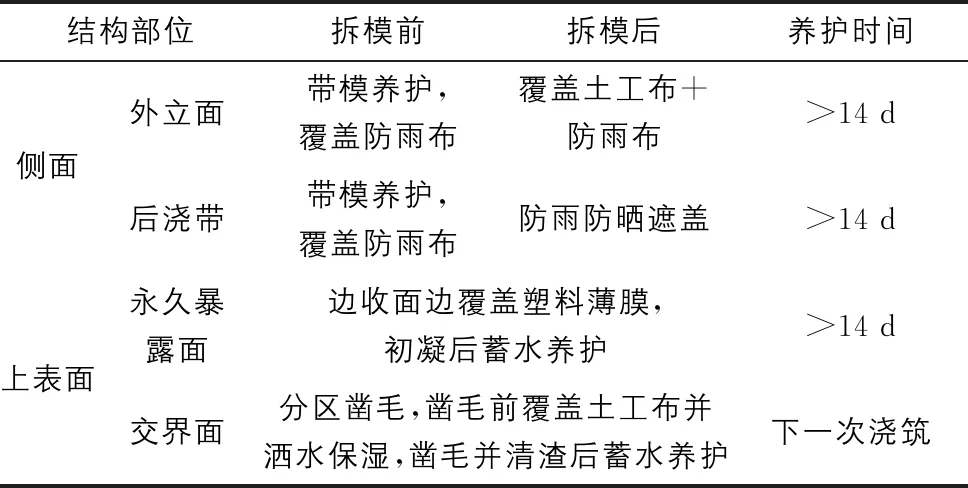

3.6 养护及拆模时间控制

由于混凝土中水泥水化热反应引起混凝土内部温度迅速上升,使内表温差过大,使混凝土表面早期塑性收缩和混凝土硬化过程中的收缩增大,从而导致混凝土表面发生裂缝[4]。大体积混凝土养护时的温度控制一般采用内部降温、外部保温相结合的方法,从而减少内表温差带来的不利影响。当环境温度较高时,在混凝土外表面铺设土工布并进行湿水方式养护;环境温度较低时,在模板外包裹土工布防风、保温,拆模后混凝土表面涂养护剂并用土工布包裹。浇筑完成后,应安排人员定时对混凝土表面土工布进行洒水养护,保证混凝土表面土工布处于湿润状态。通过加强混凝土表面保湿养护,可以减少由于混凝土表面收缩引起的表面应力。

混凝土拆模时间应按照混凝土浇筑龄期及实测温度进行分析,且混凝土拆模时应满足混凝土强度>2.5 MPa。为使混凝土内外温差较小,尤其注意混凝土拆模时间不得小于混凝土温峰出现时间。根据以往施工经验,混凝土温峰出现时间为浇筑完成后2~3 d。同时,模板在混凝土初期养护阶段可起到保温保湿效果。为降低混凝土裂缝出现的可能,混凝土拆带模养护时间≥3 d。

表3 锚体大体积混凝土养护措施及要求表

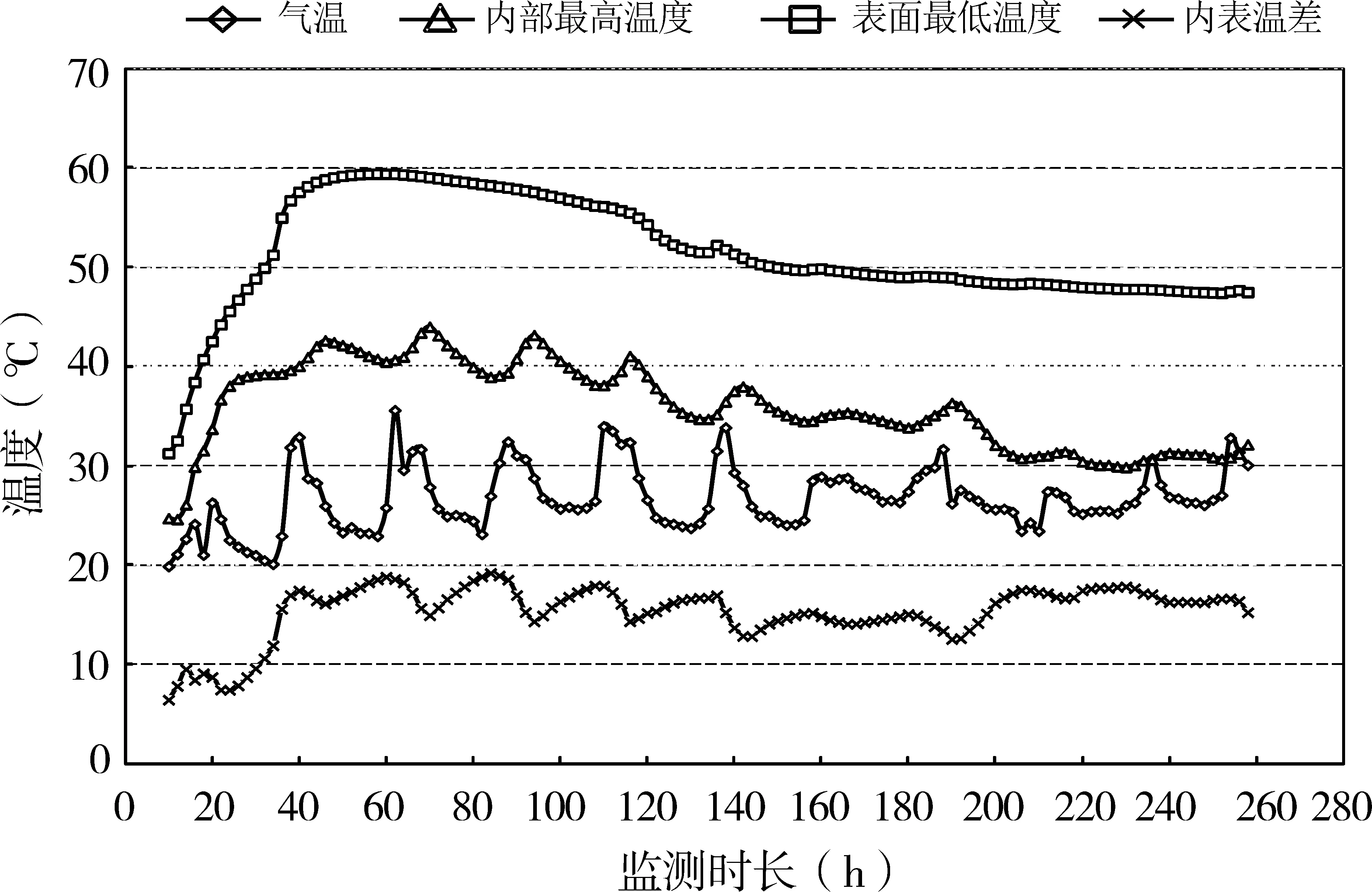

3.7 混凝土浇筑完成温控成效

通过对锚体左幅第四层M2-4混凝土浇筑过程温度监测,得出混凝土温度特征值发展历时曲线如图4~5所示。

图4 第一层测点监测区域混凝土温度特征值历时曲线图

图5 第二层测点监测区域混凝土温度特征值历时曲线图

由图4~5可以看出,测点监测区域混凝土于测点覆盖后6 h左右开始快速升温,于30~50 h达到温峰;温峰过后混凝土内部温度前期降温较快,中后期平缓;降温初期混凝土表面降温较快,内表温差增大,中后期基本与内部温度同步,渐趋平稳。混凝土内部最高温度为59.5 ℃,符合≤75 ℃的控制标准;混凝土最大内表温差为18.9 ℃,符合≤25 ℃的控制标准。

4 结语

大体积混凝土最大的特点就是水化硬化过程中内部会释放出大量热量,但是由于体积比较大,热量无法快速传递到混凝土表层。在这种情况下,大体积混凝土内部和外部就会形成温差,从而产生温度应力,而当应力达到一定值时,混凝土表面裂缝问题就会出现,对结构强度造成不利影响[5]。本文结合龙门大桥东锚体大体积混凝土施工实际,通过现场实际监测数据表明,大体积混凝土施工的温度是可控的,从分层分块、原材料温度及入模温度控制、养护措施等方面控制好大体积混凝土施工的各个环节,不断提升施工水平,提高施工技术,加强施工过程质量管控,防止混凝土开裂,从而能够有效降低施工成本,提高总体施工质量。