新型定向方法在充填钻孔中的应用

白宝云,许青海,王 宁

(青海省核工业放射性地质勘查院,青海 西宁 810000)

充填钻孔的使用寿命主要影响因素在于钻孔的偏斜度和充填浆料的磨损大小。一般而言,充填浆料是无法改变的,那么充填钻孔寿命的决定因素主要在于充填钻孔的垂直度,即钻孔的顶角接近于0°,垂直度越高,会显著降低因充填料中的固相对充填管内壁的冲刷磨损,垂直度越低或者钻孔局部存在弯曲,充填料的冲刷磨损将直接作用于充填管内壁,从而造成充填管磨损加剧现象,导致使用寿命缩减。因此钻孔的偏斜度和垂直度是充填孔井眼质量要求中的关键,一般要求钻孔偏斜度小于1%,即垂深100m水平偏斜不超过1m以内。

我院自2019年开始在金川铜镍(属于磁性矿区)二矿区进行充填钻孔的施工,由于矿区地质条件复杂,在充填孔施工过程中经常偏斜度出现超差现象,通常采用常规的满眼钻具、钟摆钻具等钻具组合进行钻进,虽然孔斜度得到了控制,因该类方法需要在控制压力条件下才能达到效果,所以钻进时效大幅降低,急需采用一种新型的定向钻进工艺来解决这一难题。

1 充填孔基本情况

充填钻孔在金川铜镍矿二矿区深部开采充填系统中应用,共设计20个钻孔,钻孔间距5m,钻孔直径∅400mm,单孔孔深335m,钻孔偏斜度控制在1.0%以内。下入双金属耐磨管(充填管),采用油井G级水泥进行高压固井,固井结束后进行透孔扫塞,最终保证充填管内无异物、畅通。充填钻孔井身结构设计如图1所示。

图1 充填孔井身结构图

1.1 地层

根据收集的地质资料和钻孔实际钻进岩粉进行编录,充填钻孔钻遇地层矿区地层简单,主要分布有第四系(Q)和白家咀子组(AnZb)岩层。主要岩性自上而下见表1。

表1 钻遇地层及岩性特征

1.2 构造

矿区主体构造为倾向南西的单斜构造,层间褶曲发育,常形成紧闭的小背斜和小向斜。矿区成矿前断裂主要有F1,超基性岩体即沿F1断裂侵位而形成。成矿期断裂发育程度较差,规模一般较小,且基本未破坏超基性岩体。成矿后断裂按性质有冲断层和平推断层,其中平推断层规模很小,仅有几米位移,对矿体无破坏作用。F1断裂位于矿区北部,走向295°~310°,倾向南西,倾角60°左右,延长200km,构成龙首山和北部潮水沉降带的分界线,为一宽数十到百余米的破碎带。破碎带中的次级断裂和岩浆活动极为发育,围岩混合岩化、蛇纹石化等变质蚀变现象也较普遍,晚期构造活动明显,表现在前震旦系逆覆于第四系上480余米,该断层为压扭性断裂,目前仍在活动。

1.3 工程施工难点分析

(1)受地层地质影响,充填孔钻遇地层具有强造斜性,增加了孔斜控制难度。充填孔所钻遇的地层岩石硬度达到6级以上,倾角达到60°以上,具有较为严重的“顺层跑”的现象。矿区处于多条构造破碎带上,全孔地层破碎,并且多处存在软硬互层。在松散破碎带钻进时,孔底碎岩产生各向应力不均衡而产生钻孔横向偏移,同时孔壁不稳定,扩径现象严重,孔径扩大容易使钻头摆动漂位,加剧钻孔偏斜。另一方面钻头通过软岩时进尺快,硬岩时进尺慢,使钻头钻进存在各向异性,导致钻孔偏斜。

为了保证钻孔质量,控制孔斜的方法主要从三个方面进行,一是把好“开孔关”;二是采用具有防斜功能的钻具组合,如满眼钻具和钟摆钻具;三是控制钻进参数,主要是钻压的控制。通过这些技术措施可以在一定程度上使钻孔质量得到了保证,但是钻进效率却大幅下降。

(2)钻进效率与施工质量之间的矛盾。常规的防斜和纠斜措施主要是严格控制钻压,减少钻头横向作用力,但钻头切削岩石的效率会大幅下降,导致工期延长,增加施工成本。因此需要寻找一种更为有效的技术手段来控制孔斜,目前最为有效的方法就是采用孔底动力进行定向纠斜,它既能控制钻孔轨迹的质量,又能高效钻进。但作为非专业的定向施工队伍,缺少专业的随钻测斜定向仪器和相关设备,加上小井斜测量精度要求高,常规国产随钻测斜仪根本无法满足测斜精度要求,更主要的是处于弱磁性矿区施工,随钻磁性测斜仪器不能使用。

基于以上各种因素,金川铜镍磁性矿区高垂直度充填孔要实现快速高质量钻进需要探索一套不同于以往的定向纠斜新方法。现场经过长期测量数据的观察分析,结合单弯螺杆钻具的结构特征,提出了采用高精度陀螺测斜定向仪对单弯螺杆在钻孔内旋转一周所产生井斜的微小变化规律进行判断,找出降斜的定向工具面,进行定向纠直,充分发挥陀螺测斜仪在小井斜状态下测量精度高的优势,一旦发现有偏斜(井斜1°左右)就及时纠直,充分保证钻孔的垂直度。

2 新型定向方法的工作原理及操作流程

金川铜镍矿区属于磁性矿区,磁性测斜仪无法使用,我院在前期的充填孔施工过程中通过对定向钻具的结构研究以及测斜数据的收集和分析,提出了一套利用单弯螺杆造斜钻具结构特征进行定向的方法,该方法实现了依靠现有陀螺测斜仪和一般造斜工具就能达到定向纠斜的目的,完全能满足充填孔高精度的定向钻进施工要求。

2.1 新型定向方法的工作原理

新型定向方法是利用造斜钻具在井下旋转时产生的顶角规律变化进行定向,通过高精度测斜仪测量顶角的变化规律,确定造斜工具的工具面角方向,最终实现定向的目的。

新型定向方法的工作原理是利用单弯螺杆钻具的结构特征,钻具在井壁、孔底钻头以及自身钢性的约束下,造斜钻具在井底旋转一周,其上端的顶角会产生规律性变化。通过按一定角度规律地旋转转盘,对每个点进行顶角测量,确定顶角的最大点(或者最小点)的方向,对应在转盘上面的方向,最终确定工具面角的方位,从而达到定向目的。

当工具面角处于低边位置时,顶角为最小值,即装置角为W=0°的位置。当工具面角处于高边位置时工具面角与钻井方向处于反方向,顶角为最大值时,即装置角为W=180°的位置。通过高精度陀螺测斜仪测量旋转过程中各个点的顶角,进行判定工具面角的方向,尤其是高边和低边的方向,最终确定装置角W=0°的位置。根据钻孔定向设计的要求,转动转盘达到设计的方位,从而达到定向的目的。

2.2 定向操作流程

(1)下入造斜钻具至孔底;

(2)从钻具内下入陀螺测斜仪;

(3)在钻机转盘平面上以正北方向(或者钻机正前方)作为旋转起点,测量钻孔井斜角和方位角;

(4)按顺时针旋转转盘一定的角度,旋转角度大小根据钻孔要求的定向精度确定,一般旋转间隔45°,提高精度可以旋转间隔30°或者20°、15°,每转一角度,分别记录下该位置的井斜角和方位角,旋转一周360°作为一组数据;

(5)重复上一步骤,每转一周记录一组数据,每次测斜可以转2~4周,观察每组数据的井斜变化规律是否一致;

(6)分析测量数据确定工具面角的方位;

(7)根据孔底钻具组合的装置角和反扭角(按经验估算),旋转转盘至定向所需的方位;

(8)固定锁住转盘,进行定向钻进。

2.3 注意事项

(1)该定向方法主要依靠顶角的小幅度变化判定工具面角方向,因此选择的陀螺测量仪在小顶角状态下要有较高的测量精度。

(2)通过现场实际测量数据以及对孔内钻具形态的分析,测斜仪下放的位置影响测量结果,测斜仪测量的最佳位置要选在靠近螺杆钻具的上端。

(3)在进行旋转测斜前一定要充分活动钻具,使整个孔内钻具处于自由钻态,每转动一次均要上下活动钻具,使孔底钻具的应力充分释放,避免产生井口与井底不一样的旋转角度。

(4)旋转过程中必须进行顺时针一个方向旋转,不能出现反转,井口与井下钻具不能同步的情况,而出现数据无规律性。

(5)可以通过增加顶角测量的密度,提高定向的精确度。

3 工程实践

3.1 施工钻具组合

充填孔采用二次成井工艺,施工过程中钻具组合主要以满足孔斜控制为目的,采用满眼钻具和钟摆钻具组合,开孔段完成后采用钟摆钻具+单弯螺杆钻具组合复合钻进和定向纠斜。

具体钻具组合如下:

开孔段:∅245mmPDC钻头+∅245mm螺旋扶正器+∅203mm钻铤+∅245mm螺旋扶正器+∅89mm钻杆(满眼钻具组合)。

正常和造斜钻进:∅245mmPDC钻头+∅172mm(1.5°)单弯螺杆钻具+∅203mm钻铤(19m)+∅159mm钻铤(9.4m)+∅245mm螺旋扶正器+∅89mm钻杆(钟摆钻具组合,同时进行定向钻进)。

扩孔钻进:∅216/400mm导向扩孔钻头+∅165mm钻铤(6组)+∅127mm钻杆。

3.2 孔斜控制及测量

充填钻孔垂直度要求高,100m钻孔位移量在1m,通过测算,钻孔顶角应当控制在0.5°左右,同时钻孔孔径大,测斜仪外径小,因此测斜在钻杆内进行,测量采用高精度JTL-50F型光纤陀螺测斜仪。正常孔段20m测斜一次,但在易斜、复杂地层需进行加密测点。钻孔每次定点测量不少于2次,每次测斜时对上部2~3个测点进行复测和数据对比,保证测斜数据的准确性。

3.3 使用新型定向方法前后钻孔效率和质量对比

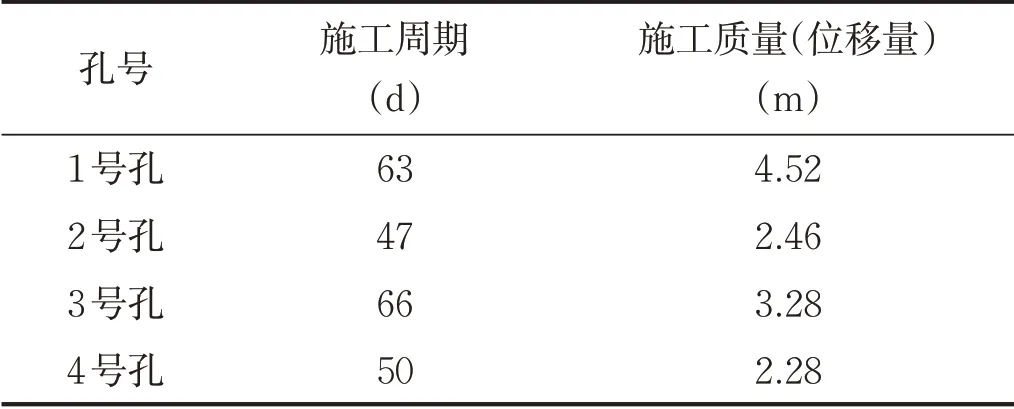

充填孔施工过程中采用传统防斜钻具防斜和新型定向方法快速纠斜相结合的方式进行,钻进效率整体提高了25%,钻孔偏斜质量要求均控制在设计范围以内,部分充填孔偏斜度达到0.5%以内。当充填孔钻孔顶角达到了1.5°以上时,通过新型定向方法使钻孔顶角降至0.3°,最终钻孔偏斜度均控制在质量要求以内,充分验证了该定向方法能够快速有效地进行定向钻进。新型定向方法部分钻孔施工效果对比详见表2、表3。

表2 采用定向方法前钻孔效率和质量统计表

表3 采用定向方法后钻孔施工效率和质量统计表

3.4 新型定向方法现场操作实例

以金川铜镍矿充填钻孔8号孔为例,说明新型定向方法的操作过程以及施工效果。

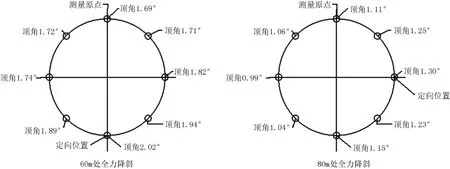

充填钻孔8号井,开孔因钻遇破碎硬岩层,钻进至20m处时经测斜顶角就达到1.62°,严重超出偏斜要求,随后进行长钻具扩孔等纠斜措施后,钻孔孔斜有所下降,但效果不是很明显。钻进至60m处时,经测量顶角1.85°,孔斜有明显增大趋势,因此采用新型定向方法进行定向钻进,共进行二次全力降斜钻进,测量数据及定向位置如图2所示,每次定向钻进6m后进行复合钻进14m,钻进至100m时孔斜已降至0.5°以内,采用钟摆钻具进行防斜钻进,最终充填孔达到质量要求。

图2 定向测量数据及定向位置示意图

4 结论

(1)充填钻孔作为充填系统中重要一环,它的质量好坏直接影响充填系统的使用寿命。其质量要求的重点是钻孔偏斜度和钻孔垂直度,传统防斜和纠斜技术措施虽然能够达到要求,但大大降低钻进效率,最为有效的方法是定向钻进工艺,主动控制钻孔轨迹,同时提高钻进效率。

(2)定向钻进工艺的关键是定向,即确定纠斜的工具面角方向。新型定向方法确定的工具面角是间接获得的,存在一定的误差,因此采用高精度陀螺测斜仪和增加测点的密度,以提高定向和井眼轨迹测量的精度。

(3)新型定向方法是利用孔底单弯螺杆造斜钻具的结构特征进行定向,使用常规的造斜钻具和高精度陀螺测斜仪就可以实现定向钻进施工,定向钻进应用的条件大幅度下降,对定向钻进施工的使用范围进行拓展,尤其是在磁性矿区的定向施工有着不可替代的作用。