清洗机增压联结管零件斜孔加工专用夹具设计

盖立武,李宗堂,万长东,郭彩芬

苏州市职业大学机电工程学院

1 引言

增压连接管是清洗机的重要零件,该零件复杂的内腔结构可增大水流压强,进而使清洗机的出水压力增大,最终喷射出高压水流到物体的污浊表面,达到清洁物体的目的。这些增压联结管多为结构复杂的薄壁异型铸件,其在机床上装夹定位较难,零件的加工质量直接影响到清洗机的增压效果。

图1为某工厂生产的某型清洗机的增压连接管,材质为ZL115铸铝,月生产量为30000件,属于大批量生产,零件上需要加工三个斜孔。常规方法是在普通钻床上利用斜板通过人工调整进行加工,零件的生产效率和加工质量都无法满足加工要求[1,2]。本文根据增压连接管零件的结构特点,进行工艺分析,设计了专用夹具以满足其大批量生产的需求。

2 零件加工工艺分析

从图1可以看出,该零件的结构较复杂,需要在三个φ26mm大孔内壁上各钻一个φ2mm的斜孔,三个斜孔在圆周以120°等分角度分布。如果采用普通的孔加工方法,由于孔轴线与钻孔平面不垂直,钻头单边受力,作用在钻头切削刃上的径向分力会使钻头轴线偏向一侧,使钻头偏斜滑移,造成钻孔中心偏位,难以保证钻孔垂直;若钻头刚性不足还会出现因钻头偏斜而钻不进工件,导致钻头出现崩刃或折断[2-4]。在普通钻床上利用斜板进行人工调整,装夹一个工件需要50s,完成一个零件的加工需要3.5min,零件的合格率仅71%,平均每加工六个零件就损耗一个麻花钻,零件的生产经济性较差,因此急需增压联结管斜孔加工的专用夹具[5]。

图1 增压联结管零件

通过对零件的工艺分析可知:①该零件外形结构复杂,采用通用夹具难以进行装夹,且上道工序中已经完成三个φ8.5mm的工艺孔精加工,考虑采用三点定位的原理,将三个定位圆柱塞进三个工艺孔内实现零件的位置定位;②本道工序加工的三个φ2mm斜孔相对于φ26mm孔上平面的倾斜角度相同,可以根据斜孔的倾斜角度设计相应的基座,使钻头的轴线与斜孔的轴线平行,变斜孔加工为直孔加工,降低了加工难度;③零件的三个斜孔沿圆周120°等分角度分布,可以设计一个回转转盘,通过与定位元件的配合实现沿圆周三等分分度。

3 斜孔加工专用夹具设计

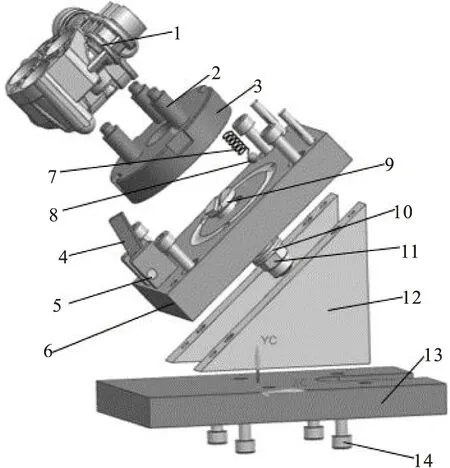

增压联结管斜孔加工专用夹具结构见图2。

1.工件 2.定位柱塞 3.转盘 4.定位板 5.转轴 6.支撑板 7.弹簧 8.钢球 9.连接轴 10.垫片 11.螺母 12.支架板 13.底座 14.螺钉图2 专用夹具的爆炸图

3.1 夹具基座和定位柱塞设计

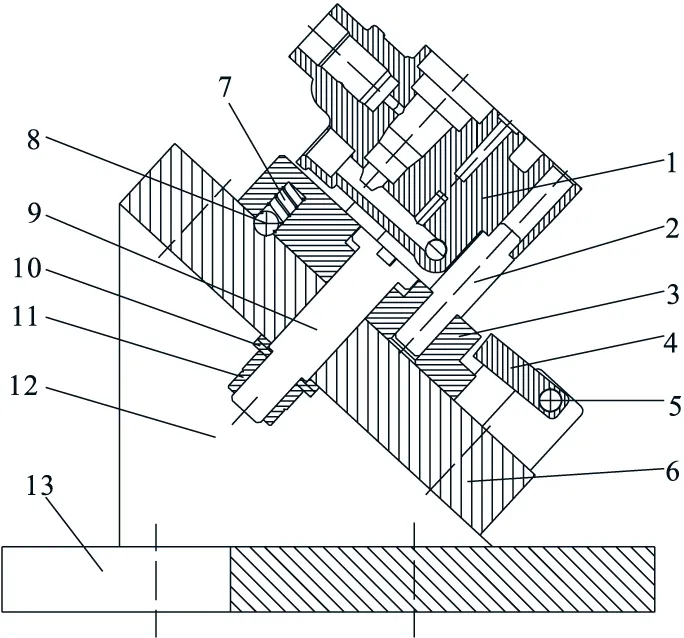

图3为增压联结管斜孔加工专用夹具的剖视图,从图2和图3可以看出,支架板有两块,对称设置在底座的顶面上,其形状为直角三角形,其一直角边固定在底座上,斜边与支撑板采用螺钉固定连接,可以通过改变支架板直角三角形的角度来钻削不同角度的斜孔。通过支架板的倾斜角度使零件斜孔的轴线和钻头的轴线平行,从而将斜孔加工转换成普通垂直孔加工,降低了加工难度。支撑板的顶面设有转盘、弹簧和钢球等定位组件。转盘为圆盘状结构,中间有一个通孔,连接轴穿过转盘和支撑板上的通孔并通过垫片和螺母固定。连接轴与转盘和支撑板在径向上为间隙配合,使得转盘能绕着连接轴在支撑板上转动。转盘的顶面沿圆周方向均布有三个与其垂直的定位柱塞,转盘上的三个定位柱塞与零件上φ8.5mm的工艺孔为间隙配合,从而实现对零件的平面定位。夹具通过三点式柱塞对零件实现平面定位,使零件定位可靠且精度高。

1.工件 2.定位柱塞 3.转盘 4.定位板 5.转轴 6.支撑板 7.弹簧 8.钢球 9.连接轴 10.垫片 11.螺母 12.支架板 13.底座图3 专用夹具的剖视图

3.2 夹具的分度装置设计

由图3~图5可以看出,转盘的上面有3个凹槽,相对于轴线呈120°等角度分布,定位板可以卡进转盘上的凹槽实现对转盘120°等角度的定位。转盘底面设有一个直孔,直孔里设有弹簧和钢球,其中弹簧位于里侧,钢球位于外侧,钢球与直孔为间隙配合,钢球可以在弹簧力的作用下在直孔里来回移动,支撑板的顶面设有供钢球滑动的圆环状沟槽,圆环状沟槽内均布有三个可供钢球定位的半球状定位槽,半球状定位槽的直径比钢球略大,其深度约为1/3钢球直径。

图4 夹具分度装置

图5 夹具分度装置爆炸图

当转盘的直孔与支撑板上的定位槽重合时,由于弹簧力的作用,转盘里的钢球便卡进支撑板的定位槽中实现夹具对零件的角度定位。加工完一个斜孔后,抬起定位板,用手转动零件带动转盘旋转,在支撑板压力的作用下钢球被挤进转盘中的直孔中,转盘便可围绕连接轴旋转,当旋转到一定角度后,钢球便卡进支撑板上另外一个定位槽中,即可实现对另一个斜孔的角度定位,支撑板上的圆环状沟槽便于钢球在上面滚动,提高了转盘转动的灵活性。这种方式仅对转盘进行定位,夹具采用定位板卡进转盘上的凹槽中实现对零件的周向固定,这就使夹具既能对零件精确定位,又能承受较大的扭转力矩。

4 关键零件的强度校核

夹具设计完成后,还需考虑夹具的关键零件的强度是否满足使用要求,以及零件在切削力的作用下变形是否在允许范围内。

夹具材质为40Cr合金钢,零件为ZL115铸铝,40Cr材料的屈服强度为785MPa,零件在加工中最大允许位移为0.15mm。在实际生产过程中,主轴转速n=500r/min,采用手动匀速进给的方式,进给量f≈200mm/min。使用Kistler 9257三向压电式测力仪测得钻削力Fz≈230N,考虑铸件可能有硬质点,在计算时选择Fz=300N。采用ANSYS Workbench分析软件对夹具的关键零件(连接轴)和零件本身进行强度校核[11-13]。

4.1 ANSYS有限元模型

查表得知40Cr合金钢密度为7.85×103kg/m3,弹性模量为2×105MPa,泊松比为0.3[14,15]。

图6为夹具体和零件的添加约束示意。按夹具工作原理,固定夹具底座,在零件斜孔的加工位置添加一个300N的力。

图6 夹具体和零件添加约束示意

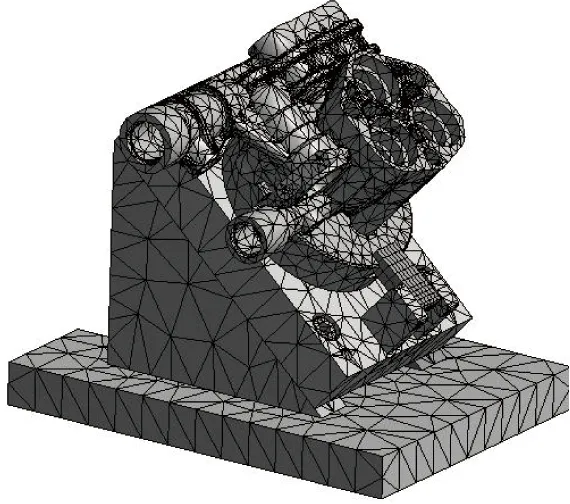

采用四面体和六面体实体单元对夹具和零件整体进行有限元网格划分,完成网格划分后夹具和零件的有限元模型如图7所示,共104179个网格单元,174791个节点。

图7 完成网格划分后的夹具体和零件有限元模型

4.2 计算结果分析

图8和图9分别为零件和夹具的位移云图和应力云图。由图8可知,最大位移在零件的斜孔端面附近,最大位移值为0.014682mm,远小于零件的允许位移量0.15mm;最大应力在连接轴与支撑板的配合面处,最大应力值为1.5989MPa(见图9),远小于40Cr材料的屈服强度785MPa。

图8 夹具体和零件的位移云图

图9 连接轴的应力云图

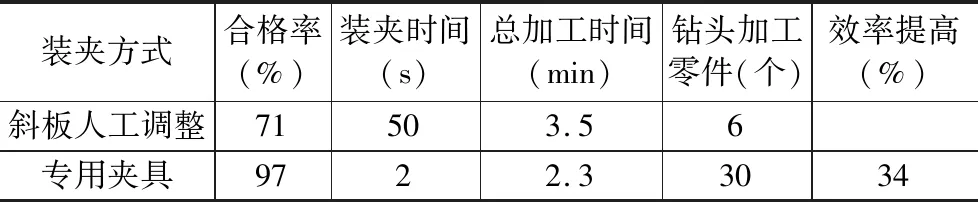

5 工艺对比分析

图10为增压连接管零件斜孔加工专用夹具在机床上的应用。专用夹具与零件在斜板上进行人工调整的加工情况对比如表1所示。可知,采用专用夹具完成一个零件的总加工时间为2.3min,在三坐标测量仪上检测零件的合格率为97%,与人工调整加工相比,零件的合格率提高了26%,加工效率提高了34%,刀具寿命提高了5倍,满足了实际生产需求。

图10 夹具在机床上的应用

表1 专用夹具与人工调整的加工情况对比

6 结语

通过对清洗机增压联结管零件进行详细的技术分析,设计出满足该零件斜孔加工的专用夹具,解决了该零件生产经济性较差的问题。

(1)通过旋转工件的安装面使工件斜孔的轴线与钻头的轴线平行,将斜孔加工转换成普通垂直孔加工,降低了加工难度。

(2)设计了一种由弹簧、钢球及定位槽等组成的角度定位装置,使钻斜孔夹具的角度定位准确,并具有一定的磨损自动补偿性。

(3)采用三点定位原则,通过定位柱塞使增压连接管零件在斜面上定位,零件定位可靠且精度高。

该设计方案巧妙,夹具工作可靠,通过技术修改可以适应不同复杂腔体类零件的斜孔加工。实践证明:相较于零件在斜板上进行人工调整的加工方法,本专用夹具加工效率提高了34%,零件的合格率提高了26%,刀具寿命提高了5倍,生产优势明显。