磨削力建模研究进展

金光迪,高玉飞,唐元超,李畅,吴勃,万心海

1山东大学机械工程学院高效洁净机械制造教育部重点实验室;2山东朝阳轴承有限公司

1 引言

工程陶瓷、光学玻璃、硬质合金、半导体和蓝宝石等新型材料具有抗腐蚀、抗氧化及耐磨损等优秀力学性能,被越来越广泛地应用在军事设备、仪器仪表、新能源及航空航天等高新科技领域[1,2]。磨削是这些新型材料的主要加工方式之一,磨削过程直接影响磨削加工质量。影响磨削加工的因素众多,磨削力是研究磨削过程及机理的重要特征参数。

磨削力源于磨削过程中砂轮表面磨粒对工件的滑擦、耕犁和切削作用而产生的摩擦及弹塑性变形,与加工参数、砂轮性能和润滑冷却等条件存在紧密联系,是表征磨削状态的关键参数和分析磨削温度、能量消耗和磨削振动的主要指标,也用于诊断磨削状态、监测砂轮的磨损状况和改进工艺。因此,磨削力的研究非常重要,学者们在磨削力建模方面开展了大量研究。本文对磨削力建模的方法与适用条件进行了分析,讨论了经验建模法、理论建模法及有限元分析法的磨削力建模方法,对比分析了这三种建模方法的原理及优缺点。

2 经验建模法

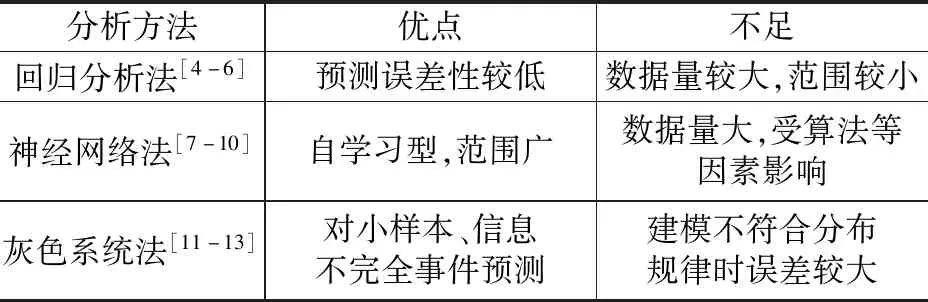

磨削加工过程十分复杂,尤其磨削力的建模过程中需要考虑的影响因素众多。为了降低建模过程的复杂度以及提升准确度,可以通过试验数据分析建立磨削力模型[3]。经验建模法适用于在长期生产过程中积累大量有效数据的情况,通常不需要深入了解过程机理,而是通过大量数据来推导和分析加工过程中影响磨削力的因素。常见的经验建模法包括回归分析法、神经网络法与灰色系统法,其中灰色系统法仅需要少量样本也可进行磨削力建模。三种方法的特点见表1。

表1 磨削力经验建模法

2.1 回归分析法

回归分析法是通过大量的数据分析提取其中有效的隐藏影响因素,分析各因素对磨削力的影响规律。利用回归分析法建立的经验数据公式通常形式为磨削力F=K×Aa×Bb×Cc×Dd,其中,A,B,C,D代表影响因素;K,a,b,c,d为常数,由大量数据得来,选取其中误差最小的数值对比分析建立公式。

回归分析可分为线性回归与非线性回归,其中,最为经典的方法为最小二乘法。任敬心等[4]和王长琼等[5]采用最小二乘法建立了陶瓷材料磨削力模型,利用正交实验获取三种不同陶瓷磨削力数据,运用线性回归最小二乘法分析得到工件进给速度、砂轮线速度和磨削深度三要素对磨削力数值的影响规律[6]。

2.2 神经网络法

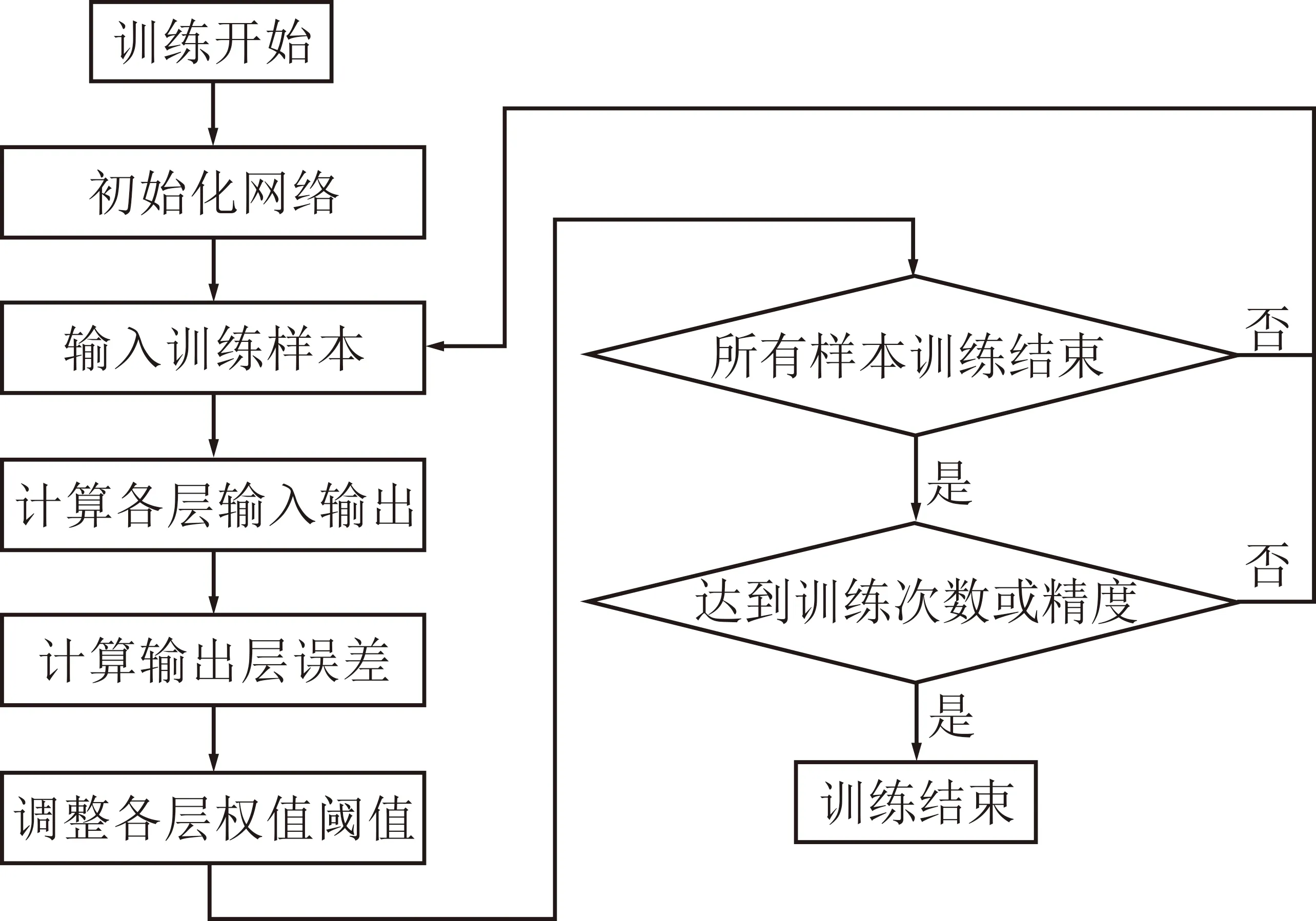

神经网络法是一种较回归分析法复杂有效的建模方法,典型的BP神经网络通常由输入层、隐含层和输出层构成,每层的神经元个数不确定,根据训练需要自行设置,通过一定的算法训练样本,最终由输出层输出训练结果[7]。图1是选取砂轮速度、进给速度和磨削深度三个因素对法向磨削力以及切向磨削力的影响而建立的神经网络结构。常见的BP神经网络训练流程见图2。神经网络法具有范围广、数据量大以及选用合适的优化算法时精准度高的特点。

图1 神经网络结构

图2 神经网络常见训练流程[7]

2.3 灰色系统法

与回归分析法和神经网络法需要大量的试验数据不同,灰色系统法是对原始试验数据序列进行生成处理,并根据微分方程拟合法建立灰色模型,然后用微分方程的解实现系统的预测,只需要4个以上的原始数据即可以对灰色系统进行分析、建模和预测[11]。杨秋平等[12]采用常见的灰色模型GM(1,1)预测外圆磨削的磨削力,研究结果表明,所用数据样本在较好地服从指数e分布的情况下,结果准确度较高,能应用于磨削力的预测。杨玉[13]采用优化灰色模型GM(1,1,α)模型预测磨削力,研究结果表明,对于特定范围,优化灰色模型比传统灰色模型预测精度高,为灰色系统法预测磨削力提供了更多的想法与思路。

3 解析建模法

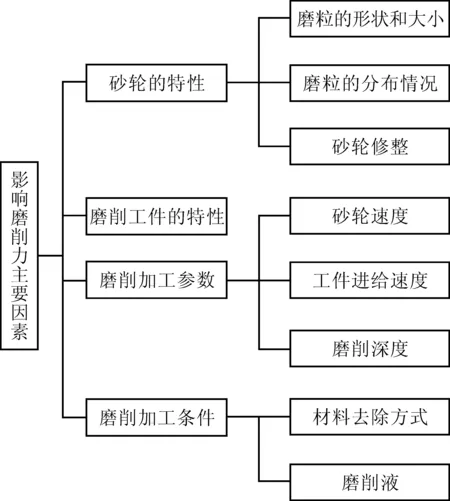

解析建模法主要着重研究单颗磨粒的受力分析,是综合考虑材料去除方式、砂轮表面磨粒形状及分布情况等因素的集合摩擦学和材料学的建模方法。磨粒形状具有随机性,其切削刃的几何形状较为复杂,磨粒切入材料时,会经历滑擦、耕犁以及切削三种作用阶段。磨削力建模过程中除考虑单颗磨粒的影响作用外,其他还包括磨削加工参数和磨削加工条件等主要影响因素(见图3)。解析建模法从磨削机理出发,无需大量数据分析,且适用范围广。尽管解析建模法需要考虑的因素多、难度高,且建模时需基于许多假设条件,但依然是深入探究磨削机理最可靠的方法。

图3 影响磨削力的主要因素

3.1 基于磨削力构成的解析建模法

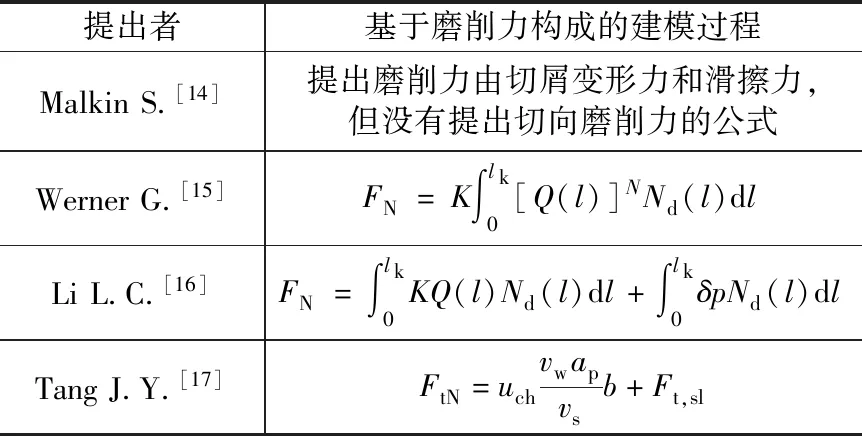

磨削力的物理意义为磨削弧区内所有磨粒受力的总和,在建立磨削力公式时,需考虑两项重要参数:一是砂轮与工件在磨削弧区内的接触面积Q,二是砂轮表面参与切削的切削刃数。在已知这两项参数后,磨削力可以通过比切削力K、磨削弧区内的平均接触面积和磨削弧区内的砂轮表面上参与切削的切削刃数的乘积表示。磨削力由切屑变形力和摩擦力构成,基于磨削力构成的解析建模法发展过程见表2。

表2 基于磨削力构成的解析法建模

Malkin S.等[14]根据磨削力与砂轮磨损平面的面积关系试验结果,提出了磨削力可由切屑变形力和摩擦力表示,但并没有提出相关的磨削力公式。Werner G.[15]通过叠加所有与工件接触的各个磨粒切削刃的磨削力,提出了法向磨削力从接触长度到可变长度的积分函数表达式为

(1)

式中,Q(l)为接触区中可变点处的平均切屑截面面积;Nd(l)为相对于接触长度变量处的单位砂轮表面的啮合切削刃数;指数N代表了磨粒切削过程中摩擦力和切屑变形力的相对关系。

式(1)仅用其中一个指数反映了摩擦力与切屑变形力之间的相对关系,并未从物理意义上清晰地区分摩擦力和切屑变形力。因此,Li L.C.等[16]在Malkin S.和Werner G.的基础上对模型进行了进一步分析,直观地提出了由摩擦力和切屑变形力组成的法向磨削力模型公式,即

(2)

式中,δ表示平均磨粒切削刃顶面积,即磨粒和工件的真实接触面积;p表示平均接触压力强度;前一项表示切屑变形力,后一项表示摩擦力。

Tang J.Y.等[17]在式(2)的基础上将比切屑形成能uch分为静态比切屑形成能us和动态比切屑形成能ud两部分,动态比切屑形成能主要受金属去除过程中剪切应变、剪切应变率和温度的影响,以此计算出切向切削形成力为

(2)政府财政支出对目标价格水平变化非常敏感。若目标价格提高2%,每吨大豆差价补贴将增加14.67%,总补贴支出将增加16.63%,按照2015年60亿元的补贴基数计算,财政支出会因此增加约10亿元。

(3)

式中,vw为工件进给速度;vs为砂轮速度;ap为磨削深度;b为磨削宽度。

利用平均接触压力以及真实接触面积等参数求出切向摩擦力Ft,sl,最终建立磨削力模型。

3.2 基于材料去除方式的解析建模法

材料去除机制可分为脆性去除和塑性去除两类。通常情况下,材料的脆性去除是通过空隙和裂纹的形成或扩展、剥落及碎裂等方式实现。材料的塑性去除与金属磨削中切屑形成过程相似,包括滑擦、耕犁和切削成形方式[18]。所谓通过材料去除方式确定磨削力建模公式,是在磨削过程中考虑脆性去除与塑性去除方式的不同,分别建立磨削力公式,也有学者通过材料去除机理和最大未变形厚度等因素来进一步确定不同材料脆性去除与塑性去除的临界转换值。

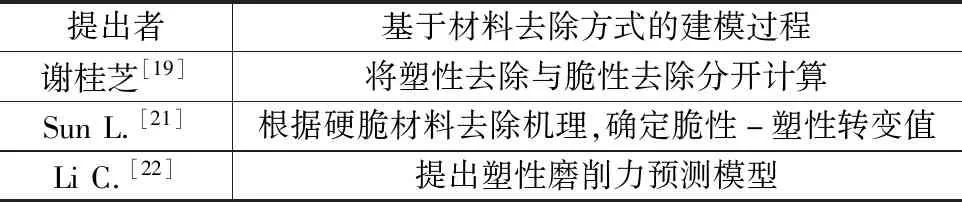

如表3所示,谢桂芝等[19]在工程陶瓷高速磨削力经验公式计算过程中,考虑磨削复杂的加工运动方式,分开计算塑性去除与脆性去除。通过分析单颗磨粒与工件材料的干涉,利用磨削区的接触弧长来理解最大未变形切削厚度。随后分析得出,当最大未变形切屑厚度低于延性去除临界深度时,材料去除以显微塑性变形为主,此时磨削力主要受显微硬度影响;反之,材料去除则发生脆性断裂,此时磨削力受显微硬度与断裂韧性共同影响[20]。Sun L.等[21]通过对硬脆材料去除机理的研究确定了脆性-塑性转变值,建立了包含耕犁、切削和滑擦三个阶段磨削过程中单位宽度法向力和切向力的总分量方程。Li C.等[22]首次建立了考虑应变速率、磨粒半径随机分布和弹塑性转变深度等因素的塑性磨削力预测理论模型。

表3 基于材料去除方式的解析法建模

4 有限元分析法

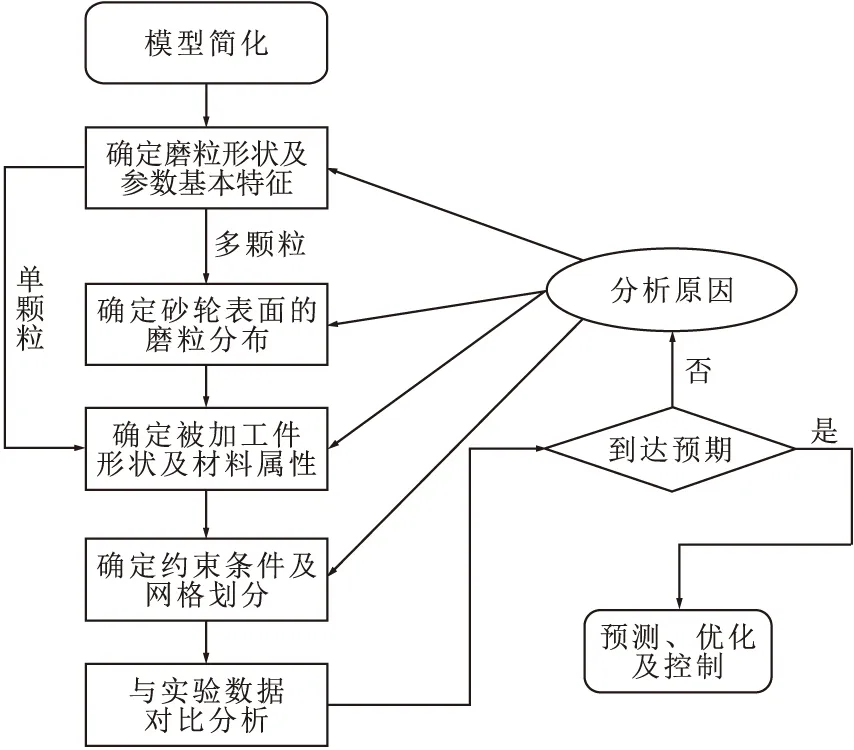

有限元分析法具有将复杂问题简单化的特点,由于目前对磨削机理的探究并不全面,以及砂轮表面形貌的随机性,故许多学者采用有限元分析法进行建模。在磨削加工过程中,固结在砂轮表面的磨粒参与材料切除,因此加工过程中力、热、功耗与磨粒的形貌、尺寸、排布息息相关[23]。磨削实际上是通过磨粒完成材料去除的过程,所以虚拟物理加工过程大多基于单颗粒、多颗粒、甚至微小砂轮磨削过程进行机理研究[20]。

国内外学者采用对单颗磨粒和多颗磨粒磨削过程建模的方法观察各工艺参数对磨削力的影响,单颗磨粒的有限元分析法建模过程见图4。步骤如下:①确定砂轮磨粒的形状以及参数基本特征;②确定被加工件的形状以及材料属性;③确定仿真约束条件以及网格划分情况。相比于单颗磨粒磨削的有限元建模,多颗磨粒的有限元建模过程是在步骤①后增加一步,即确定砂轮表面磨粒分布情况,再结合步骤①磨粒参数的基本特征确定砂轮表面形貌。

图4 单/多颗磨粒的有限元分析法的建模过程

有限元分析仿真过程中,常见的磨粒形状为圆锥体、四棱锥及三棱锥等形状,被加工件通常为长方体、圆柱等形状。此外,学者们分析磨削力所选用的变量亦存在差别,多为磨削深度、砂轮速度、工件进给速度以及磨粒刃角角度等变量。马廉洁等[24]采用三维几何四棱锥的磨粒形状,并以圆柱体作为被加工件形状,在有限元仿真中研究砂轮线速度以及工件进给速度对法向磨削力的影响规律。张俊萍等[25]将磨粒近似成圆锥体,建立了单颗金刚石磨粒切削HIPSN陶瓷的有限元模型,对比各项数据后发现,磨削深度对法向、切向磨削力的影响比砂轮线速度更为显著,且随着砂轮线速度的增大和磨削深度的减小,法向和切向磨削力均减小。张珂等[26]选择圆锥体及三棱柱两种形状模拟单颗金刚石磨粒,并对氧化锆陶瓷的磨削过程进行有限元仿真,结果表明,圆锥体及三棱柱趋势相同,都是在一定范围内随着磨削深度的增加以及磨削速度的增大,单颗磨粒磨削力增大。Sun J.等[27]将砂轮的金刚石颗粒简化为八面体和圆锥体,进行了单颗磨粒和多颗磨粒连续磨削陶瓷工件的有限元分析,探究了磨削参数对磨削力的影响及相同参数下两种仿真方法的差异,结果表明,多颗金刚石颗粒连续磨削过程的结果比单颗磨粒磨削陶瓷工件更贴近实验结果。Duan N.等[28]选择八面体、三棱柱和四棱锥来模拟理想的金刚石形状,而三棱锥、球形和圆锥形被用来表示磨损的金刚石形状,以刻划长度和刻划产生的沟槽宽深比为参数,对不同金刚石磨粒的磨削力进行有限元仿真分析。

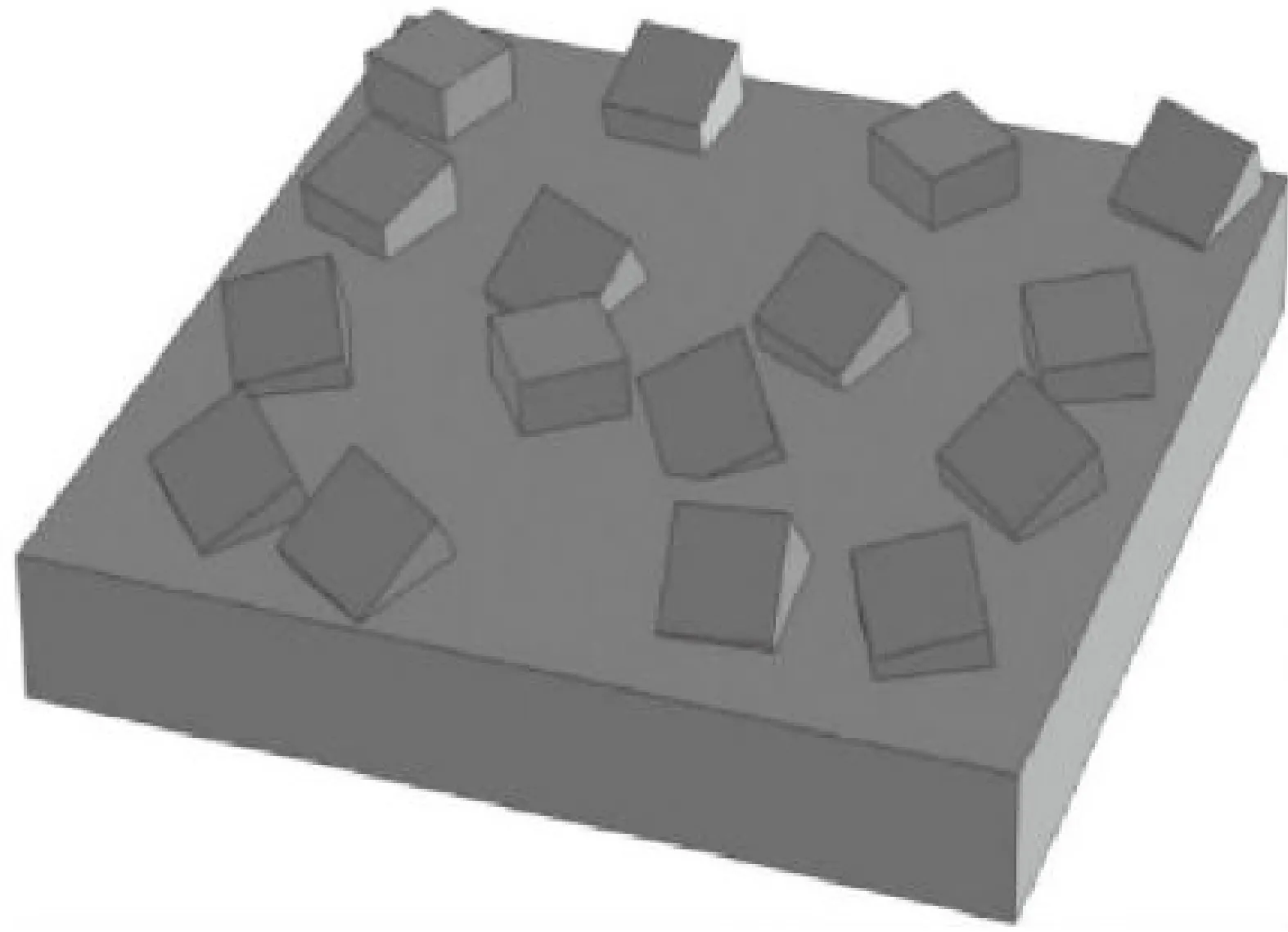

张祥雷等[29]利用VHX-600E型超景深显微镜观察测量了金刚石砂轮表面的磨粒分布情况,计算得出了砂轮表面磨粒参数的基本特征,并随机分配多颗正六面体磨粒的位姿来模仿砂轮的真实表面形貌(见图5a),最终建立了基于多颗磨粒磨削的有限元模型,研究了主轴速度、磨削深度和进给速度对磨削力的影响。吴玉厚等[30]也采用超景深显微镜观察计算得到磨粒密度,运用MATLAB软件中随机函数随机生成圆锥形与三棱柱形磨粒的位置,结合砂轮表面磨粒的基本特征,得到砂轮三维仿真模型(见图5b),基于此砂轮形貌建立磨削过程的有限元仿真分析,有限元仿真预测值与试验值相近且影响规律相同,均为磨削深度对磨削力的影响最大,砂轮速度和径向进给速度次之。

(a)正六面体磨粒

5 结语

(1)经验建模法、解析建模法以及有限元分析法都为磨削力预测提供了很好的研究方向,三种方法各具特点。经验建模法通过试验数据建立模型,预测结果准确度高;解析建模法从磨削机理出发,更具物理意义;有限元分析法将复杂问题简单化,从去除材料的过程出发建立了模型。

(2)磨削力建模最终是要立足于实用角度,需要不断用新的建模方法完善模型,混合建模方法在磨削力预测方面运用较少,可将基于机理的模型进行简化后与基于数据驱动的模型结合。

(3)磨削力建模过程中,大多数将曲面被加工件简化为平面,针对轴承滚道等曲面磨削力建模较少,在此方向还有不断深入研究的空间。