10 kV架空绝缘导线断裂机理及原因分析

郑建军,刘涛玮,郭心爱

(1.内蒙古电力(集团)有限责任公司内蒙古电力科学研究院分公司,呼和浩特 010020;2.内蒙古自治区高电压与绝缘技术企业重点实验室,呼和浩特 010020)

0 引言

绝缘导线是一种在导线表层均匀而密封地包裹一层不导电材料,防止导电体与外界接触造成漏电、短路、触电等事故发生的新型电线。根据绝缘材料种类的不同可以分为橡皮绝缘导线、聚氯乙烯绝缘导线及橡皮电缆等[1-3]。绝缘导线优良的绝缘和防腐性能可以有效避免因天气原因引发的相间短路故障;并且与埋地电缆相比,绝缘导线还具有显著的可操作性和经济性。近年来,随着我国城区配网改造工程的不断开展,越来越多的配网线路被改造升级为架空绝缘导线[4-7]。伴随着输电线路绝缘化程度的逐渐升高,因雷击而引发的绝缘导线断线故障时有发生,对配电系统的安全稳定运行和人身安全构成了严重的威胁。据统计,架空绝缘导线的雷击断线率高达90%以上[8-11],其他的失效形式还包括进水氧化、导线安装不当而引发的导线振动疲劳、局部发热等情况。然而,新架设的绝缘线路在投入使用不久后便频繁出现断线故障的案例较为罕见。

2021年11月至2022年2月,某10 kV架空绝缘线路经过短期送电运行后发生了多起绝缘导线断线故障,对配网线路的可靠运行造成了严重影响。事发季节为冬季,温度较低,事发地段属丘陵地貌特征,风力为3至4级。本文通过现场调研和试验研究对该10 kV架空绝缘导线断线的机理和原因进行深入分析,并提出相应的整改建议,以防该类断线故障再次发生。

1 故障原因分析

1.1 宏观形貌分析

通过现场勘查可知,绝缘导线已完全断裂并跌落至地面,同时还造成了相邻避雷器的断裂,见图1(a)。通过宏观形貌观察发现,绝缘导线外部包覆有聚乙烯绝缘护套,导体部分为14根铝单丝组成的铝绞线。绝缘导线与耐张线夹的压接段为裸铝绞线,耐张线夹出口处的铝绞线还存在一定程度的弯曲;此外还观察到铝绞线断口位于耐张线夹出口处,见图1(b)。根据断口的宏观形貌可知,靠近耐张线夹侧共有4根铝单丝的断口为45°斜断口,未见明显塑性变形,呈明显脆性断裂特征,且铝单丝表面可见明显磨损痕迹;剩余10根铝单丝的断口则呈典型过载造成的塑性断裂特征,见图1(c)。同时在断口附近的铝绞线及绝缘护套均未观察到电弧灼伤痕迹。

图1 架空绝缘导线现场照片及各部位宏观形貌Fig.1 Field photo of overhead insulated conductor and macroscopic appearance of each part

1.2 断口微观形貌观察

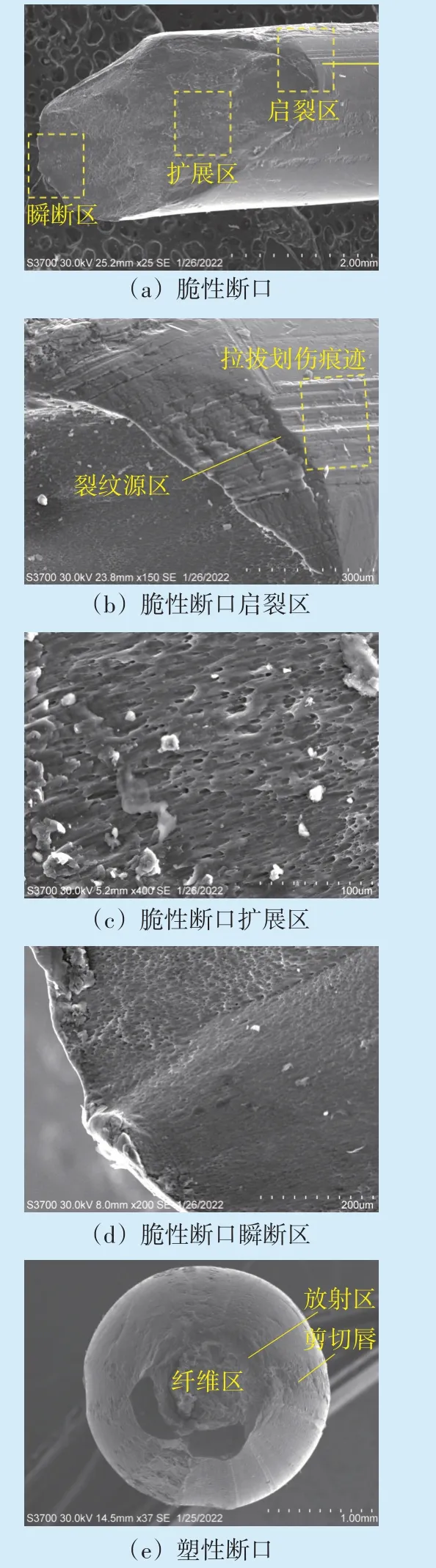

利用扫描电子显微镜(Scanniny Electronic Microscopy,SEM)对铝单丝断口进行微区形貌观察与分析。由图2(a)可以看出,呈脆性断裂的铝单丝断口呈45°角斜断口特征,主要由启裂区、扩展区和瞬断区组成。其中,启裂区内可见大量横向疲劳裂纹及接触磨损特征;此外,还可观察到裂纹主要启裂于铝单丝表面的流线型缺陷,这些缺陷主要为导线拉拔过程中形成的划伤痕迹,如图2(b)所示。扩展区主要由大量浅韧窝组成,与硬质铝常见的拉伸断口形貌特征相符,见图2(c);瞬断区边缘可以观察到明显的剪切唇,主要呈塑性变形特征见图2(d)。呈塑性断裂的铝单丝断口呈杯突状,主要由纤维区、放射区和剪切唇区组成,与常规硬质铝单丝的拉伸断口形貌特征相符,见图2(e)。

图2 铝单丝断口不同区域微观形貌Fig.2 Micromorphology of different areas on aluminum monofilament fracture

1.3 显微组织检测与分析

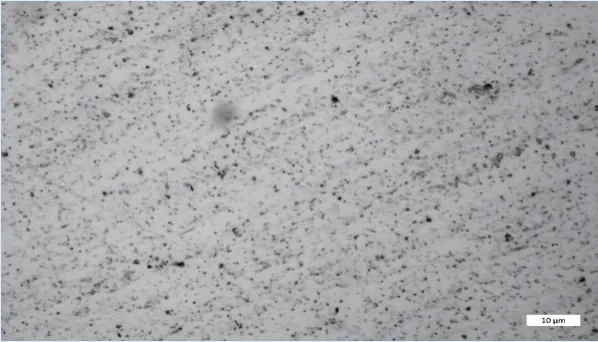

对近断口处的铝单丝取样进行金相显微组织检测,结果如图3所示。从图中可以看出,铝单丝的基体组织为等轴状的单相α相,未见回复、再结晶及粗大夹杂物等异常组织及缺陷。

图3 断裂绝缘导线铝单丝金相组织Fig.3 Metallographic structure of aluminum monofilament for the broken insulating conductor

1.4 化学成分检测与分析

对断裂绝缘导线的铝单丝进行化学成分测试。测试结果表明铝单丝的化学成分中Al元素的质量分数为99.6%,符合标准GB/T 17048—2017《架空绞线用硬铝线》[12]中对硬铝线应由铝质量分数不小于99.5%纯度的铝制成的要求。

1.5 力学性能检测与分析

为了确定断裂绝缘导线及铝绞线的力学性能是否符合标准要求,分别利用CMT5504型微机控制电子万能试验机和JJR-19型裸单线卷绕试验机对其取样进行拉伸试验及卷绕试验,结果见表1和图4。由表1可知,绝缘导线和铝单丝的抗拉强度分别满足标准GB/T 14049—2008《额定电压10 kV架空绝缘电缆》[13]及GB/T 17048—2017《架空绞线用硬铝线》[12]的要求,且卷绕试验未见铝单丝断裂或开裂,如图4所示。

图4 绝缘导线铝单丝卷绕测试结果Fig.4 Winding test results of aluminum monofilament for insulating conductor

表1 绝缘导线铝单丝的力学性能测试结果Tab.1 Mechanical property tested results of aluminum monofilament for insulating conductor

1.6 断裂机理分析

根据现场调研得知,该10 kV架空线路发生的多起绝缘导线断裂故障断口均位于耐张线夹出口处,且绝缘导线与耐张线夹的压接段均为无绝缘护套的裸铝绞线。因此,在实际运行过程中存在铝绞线与耐张线夹接触摩擦的运行工况,而宏观形貌观察结果也证实断口附近的铝单丝表面存在明显的磨损痕迹,因此机械磨损是造成绝缘导线断裂的主要原因[14]。其次,耐张线夹出口处存在一定程度的应力集中,且出口处的铝绞线还会承受一定的压应力作用,加剧了裂纹的扩展及绝缘导线的断裂。同时,铝单丝表面存在拉拔导致的流线型划痕,进一步诱发了裂纹源的形成。最后,绝缘导线频繁断裂发生于冬季,该季节气温较低,昼夜温差较大,导致绝缘导线的弧垂明显减小,紧张程度较高,一定程度是也促进了绝缘导线的断裂。

综上所述,绝缘导线在运行过程中,耐张线夹出口附近的铝单丝表面(划痕处)因机械磨损逐渐形成裂纹源,在微风振动和轴向拉应力的共同作用下,裂纹不断向铝单丝心部扩展并引发脆性断裂。随着铝单丝断股数量的逐渐增加,铝绞线的有效载荷截面积不断减小,当剩余的铝绞线数量不足以承受导线的轴向载荷时,引发绝缘导线的断裂。

2 结语及建议

通过对某10 kV架空绝缘导线断线的原因和机理进行试验分析,认为绝缘导线与耐张线夹压接段裸铝绞线间的接触磨损是造成10 kV架空绝缘导线频繁断裂的主要原因。同时铝单丝表面的拉拔划伤痕迹、耐张线夹出口处的应力集中以及低温导致的弧垂减小均在一定程度上加剧了绝缘导线断裂。

为了防止绝缘导线再次发生类似断裂故障,建议采用包裹软铝带的方式对绝缘导线与耐张线夹的压接段进行保护,以改善机械磨损的运行工况;此外,可在靠近金具的适当部位加装防振鞭或防振锤,从而减小微风振动对绝缘导线产生的影响。