输电线路耐张线夹X射线数字成像与相控阵超声检测对比分析

谢利明,张涛,王海学

(内蒙古电力(集团)有限责任公司内蒙古电力科学研究院分公司,呼和浩特 010020)

0 引言

高压架空输电是现代电力远距离输送的主要方式,耐张线夹作为重要的电力金具在高压架空输电线路中应用十分普遍。耐张线夹的主要作用是固定输电导线,以承受导线张力,并将导线固定在耐张串组或杆塔上,其压接质量及可靠性直接关系到输电线路的安全运行[1]。特别是对于跨越高速公路、高速铁路和重要输电通道的“三跨”架空输电线路,耐张线夹压接质量的可靠性对其他基础设施及输电网络的安全影响更大[2]。

本文以高压架空输电线路耐张线夹为研究对象,对其进行相控阵超声检测和X射线数字成像检测(X-ray Digital Radiography,DR),并对检测结果进行对比分析,得出在不同压接缺陷状态下耐张线夹相控阵超声检测图谱与DR检测图谱的不同特征,以及两种检测方法相对于不同类型耐张线夹检测时的特点及优势,为精确开展输电线路耐张线夹压接质量的在役检测和评价提供更为有效的方法。

1 缺陷耐张线夹试样制作及其受力分析

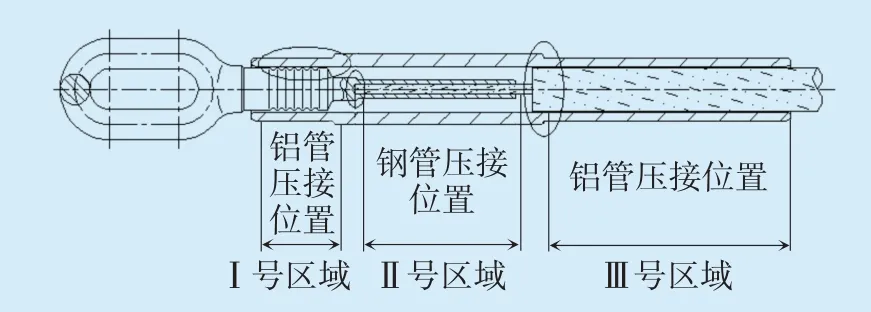

架空输电线路中耐张线夹的主要作用是固定输电导线,以承受导线张力。本文以JLG1A-400/35型钢芯铝绞线的液压型耐张线夹(NY-400/35)为研究对象,利用耐张线夹专用GHS-200型液压压接系统分别压制了在铝管与钢锚压接部位(Ⅰ号区域)、钢锚与钢芯压接部位(Ⅱ号区域)及铝管与导线压接部位(Ⅲ号区域)等三个直接关系耐张线夹压接质量的部位,包含不同类型缺陷的NY-400/35型耐张线夹接头试样,压制完成的耐张线夹实物图见图1,压接结构见图2。

图1 耐张线夹实物Fig.1 Strain clamp

图2 耐张线夹压接结构Fig.2 Crimping structure of strain clamp

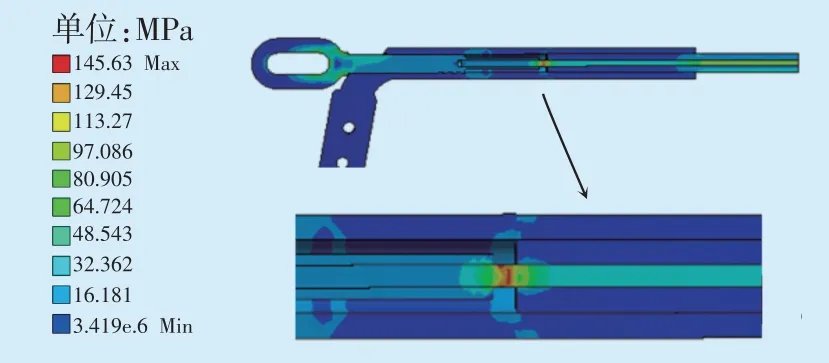

利用Ansys有限元软件分析液压型耐张线夹的受力特点,其有限元分析模型见图3。模型采用四面体单元,网格节点129 355个,网格64 955个。主要模拟耐张线夹在承受架空导线自重产生的轴向拉应力状态下各部位的受力情况。从有限元分析结果可以看出,耐张线夹的各压接部位中,钢锚与钢芯压接部位(Ⅱ号区域)的端口处承受的应力最大[2];此外,在铝管与钢锚压接部位(Ⅰ号区域)及铝管与导线压接部位(Ⅲ号区域)也均承受较高水平的应力。上述部位的压接质量在耐张线夹整体压接质量中起到关键作用,因此在压接质量的无损检测中应重点关注[3-5]。

图3 耐张线夹有限元分析模型Fig.3 Finite element analysis model of strain clamp

2 耐张线夹DR检测与评价

DR技术是目前较为先进的数字成像检测技术,具有成像质量高、速度快、检测结果直观等优势,可对各类金属设备内部结构、缺陷进行透视检测,且能实现实时检测成像。DR检测系统主要由X射线机、X射线探测平板和采集处理计算机组成[6-7],本文所用DR检测系统型号为ERESCO 65MF4,其实物图见图4。

图4 DR检测系统实物Fig.4 DR detection system

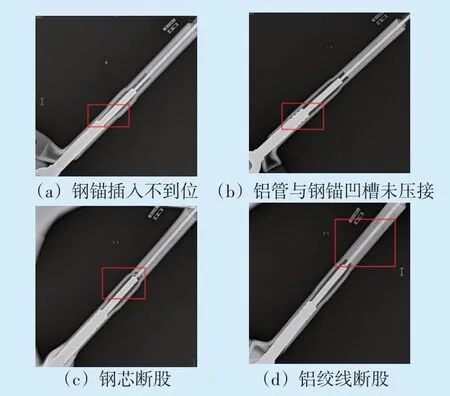

对制作的含有各种压接缺陷的输电导线耐张线夹进行DR检测及评价。通过对缺陷试样的DR检测,得到耐张线夹各种缺陷的DR图谱,见图5。图中红线框标注范围为含有压接缺陷的部位。DR检测所选用的透照电压120 kV,透照电流1.5 mA,曝光时间1.5 s,透照距离500 mm[8]。

从图5可以看出,利用DR检测技术可实现直观、准确地检测耐张线夹各部位的压接质量,也能清晰反映各线夹所含有的压接缺陷的存在部位及缺陷类型[9]。

图5 耐张线夹典型缺陷DR图谱Fig.5 DR spectrum of typical defects of strain clamp

3 耐张线夹相控阵超声检测与评价

3.1 专用扫查器设计研制

相控阵超声检测技术是一种高效、便捷、精确的检测技术,在电力行业主要应用于电站锅炉、压力容器和压力管道等设备焊接接头的检测,近年来也被陆续应用于气体绝缘金属封闭开关设备(Gas Insulated Switchear,GIS)罐体焊缝、钢管杆焊缝等焊接接头的质量检测[10-16]。本文将先进的相控阵超声检测技术应用到输电导线耐张线夹压接质量的检测中。传统的相控阵检测都是利用单探头对焊缝等进行检测。输电导线耐张线夹液压压接后有6个压接面,可供检测的平面为正六边形,如使用单探头逐个检测效率低且存在漏检现象。6个压接面为同一磨具压接成型,相邻3个压接面即可反映耐张线夹整体压接质量,对此,本文研制开发了能够同时对耐张线夹的3个相邻压接平面进行检测的专用扫查器,扫查系统的三维模型及其实物图见图6。

图6 耐张线夹相控阵超声检测专用扫查器Fig.6 Special scanner for phased array ultrasonic testing of strain clamp

耐张线夹专用扫查器由探头、探头支架、耦合导轨、扫查导轨、直线导轨编码器和工件固定夹构成。换能器配置了3支16晶片相控阵探头,检测时每个探头耦合一个压接平面,即3支探头同时可以耦合检测3个相邻的压接平面,耦合导轨上设计有压力弹簧,能够对探头施加轴向的压力,将探头压在被检平面上,确保每个探头与检测平面的良好耦合,以获得清晰准确的相控阵图谱。扫查导轨为探头提供线性扫查路径,可同时满足编码器的定位需求,实现缺陷的准确定位。

3.2 检测工艺制订

本文采用Phascan PA32/128型相控阵超声检测平台,该设备具有相控阵超声A扫描、B扫描、C扫描和S扫描等多种成像方式及多种聚焦方式,可实现工件的快速扫描成像。配合开发的针对耐张线夹检测专用的扫查器,对制作的含有各种类型压接缺陷的耐张线夹试样进行相控阵超声检测及评价。检测时,采用3个5L10-0.5*6探头纵波线性扫查方式,3通道同时进行数据采集与显示,配合直线导轨式编码器,可完成对耐张线夹压接部位3个压接面的一次性检测,获取连续性C扫描图谱。

3.3 检测结果分析

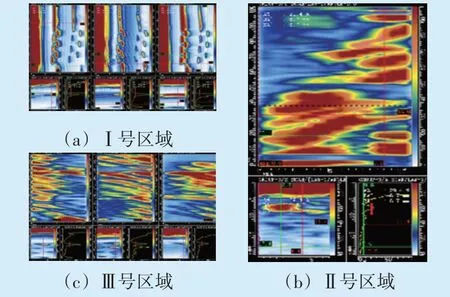

通过对耐张线夹试样检测,得出了各种缺陷状态下的耐张线夹铝管与钢锚压接部位(Ⅰ号区域)、钢锚与导线钢芯压接部位(Ⅱ号区域)及铝管与导线压接部位(Ⅲ号区域)的相控阵超声图谱,如图7所示。

图7 耐张线夹相控阵检测图谱Fig.7 Detection spectrum of strain clamp phased array

3.3.1 检测结果

从图7(a)可以看出,对于Ⅰ号区域钢锚凹槽与铝管压接情况,相控阵超声C扫描图可以清晰显示3个检测面上各个凹槽的压接位置及质量,如果发生凹槽漏压,钢锚凹槽与铝管之间形成空腔,超声波无法到达钢锚凹槽,在C扫描图中就会缺失对应位置的凹槽回波显示。对于钢锚与导线钢芯压接部位的检测,因在线夹完全压接完成后,Ⅱ号区域铝管与钢锚不进行压接,之间存在空腔,无法进行相控阵超声检测,所以该位置的检测只能在压接施工过程中钢锚与导线钢芯压接后进行,无法实现在役检测。对于Ⅲ号区域铝管与导线压接质量的检测,从图7(c)可以看出,深色区与浅色区间隔排列,是铝绞线内单丝导线与导线间隙的正常回波显示,证明铝导线未发生断股,压接质量完好;如有连续深色区或浅色区出现,说明铝管内铝导线存在大面积空腔,导线发生了断股或压接不良。

3.3.2 检测时需注意的问题

从图7可以看出,利用超声相控阵检测技术对耐张线夹的各压接区域进行检测,所得图谱基本上可以反映出各区域的压接质量。但要获得精确的图谱,要求探头与检测面耦合良好,而耐张线夹压接过程中相邻两模之间重叠部位形成的凸台会在一定程度上影响探头的耦合效果,进而影响图谱的精确程度,因此应该在检测前对检测面进行适当机械打磨。

对于模具压接的前、后端边缘区域,由于相控阵探头放置位置受限,因此对于压接边缘的一些细节信息的反映会有所缺失。例如,当铝管只与钢锚的一个凹槽有效压接时,有效压接凹槽往往处于压接的边缘区域,受其形状影响,探头在该位置不能很好地耦合,检测得到的图谱中会显示该部位铝管与凹槽完全未有效压接,造成一定的信息损失。同理,当铝管与钢锚的两个凹槽有效压接时,第二个凹槽处于压接的边缘区域,受其形状影响探头在该位置不能很好地耦合,检测得到的图谱中会显示只有一个凹槽与铝管实现了有效压接。

此外,对于薄壁结构,例如本试验所采用钢锚与导线钢芯压接的钢管部位,该部位压缩变形前的壁厚为5 mm,进行液压压接后,其壁厚会减薄至低于4 mm,当探头始波占宽较大时,会在一定程度上影响检测结果的准确度。

4 两种方法对比分析

对比分析DR检测与相控阵超声检测过程和结果,可以看出,DR检测结果显示直观、清晰,能够反映耐张线夹各部位的压接状态,也是目前主要应用的在役“三跨”输电线路耐张线夹检测的无损检测技术。但是DR检测技术也具有一定不足。首先,DR检测设备较笨重,悬空检测时,因受导地线和各类金具的影响,不易保持射源与成像板间的焦距;其次,高处作业人员只负责X射线透照,数据的采集和分析需由地面人员完成,导致两个工艺流程配合不佳,检测质量下降;再次,DR方法具有辐射危害,对环境及检测人员不友好。在现场检测中,由于登塔后高空作业条件限制,检测人员往往无法进行有效的辐射防护[9]。

耐张线夹相控阵超声检测结合本文开发研制的耐张线夹专用扫查器,可同时对耐张线夹的3个压接区域进行检测。相控阵超声检测设备体积小、质量小,便于携带进行登塔检测。制订好检测工艺后,检测操作简单、结果直观,检测效率高。所得C扫描图谱基本可以反映出各区域的压接质量,同时可以对缺陷进行测量和定位。但要获得精确的图谱需要探头与检测面耦合良好,耐张线夹的重叠压接面的不平整会在一定程度上影响相控阵探头的耦合效果,进而影响图谱的精确程度。相控阵超声检测无辐射危害,这是该方法相较DR检测的优势,为输电线路耐张线夹的在线检测提供了一种更为可行的方法。