基于振动的汽轮发电机组健康评价

白伟,姚虎东,俎海东,高飞,王猛,吕永兴

(1.内蒙古京能康巴什热电有限公司,内蒙古 鄂尔多斯 017000;2.内蒙古电力(集团)有限责任公司内蒙古电力科学研究院分公司,呼和浩特 010020)

0 引言

汽轮发电机组的健康管理是通过科学评估设备健康状态,制订合理优化的维修管理方案,进而对机组相关的健康危险因素加以改善,以达到保持机组健康运行、降低运维人员的工作强度、节约维修资源和费用的目的[1-6]。设备健康管理技术是机组安全、稳定运行的重要保证,有助于实现机组参与电网调峰等功能。

健康评价是健康管理的重要环节,模糊评判和基于数据驱动的方法是比较常用的两类方法。卢绪祥等人基于模糊数学的有关理论,采集多个评价指标,建立了凝汽器运行状态评价的模糊综合评判模型;顾煜炯等人提出一种基于模糊评判和RCM分析的发电状态综合评价方法;肖运启等将模糊评价理论应用于风机的运行状态评价[7];王桂楠等人引入模糊综合评价思想进行了励磁系统的运行状态评估[8]。

近年来,随着大数据和人工智能技术的发展,以积累的正常数据样本为基础,采用数据驱动算法求解参数的基准值或建立设备正常运行状态下的多参数关联的基准模型,可以实现机组异常检测和状态评价。例如,Yan等人[9]采用堆叠降噪自动编码器深度学习算法在燃机测量数据中进行特征学习,以便实现燃机异常检测和评价;董玉亮等人[10]基于设备运行过程中积累的运行数据,采用多状态特征融合方法进行旋转机械健康状态评估;崔亚辉等人[11]通过灰色理论和相似性原理,实现了机组振动故障的状态异常检测和动态预警。

模糊综合评价和数据驱动的评价方法各有优缺点,前者基于模糊线性变换和隶属度综合原则,将与被评价事物相关的各因素指标统一量化,并根据不同指标对评价对象的影响程度来分配权重,从而对评价对象做出合理的综合评价,但也存在模糊隶属度不易选择等问题[12];基于数据驱动的状态评价方法对设备的先验知识依赖较小,能考虑多参数之间相互耦合作用,能更早发现设备运行异常[13]。但基于数据驱动的方法一般需要积累设备全工况运行的历史数据,不能用于新装机组或大修后的机组[14]。目前,这两种状态评价方法大多以某个参数或某些参数偏离基准值的情况来表征设备运行的健康状况,在参数偏离程度相同的情况下,不同故障所造成的危害可能不同,因此参数的偏离程度有时可能无法准确表征设备的健康状态[15]。汽轮发电机组很多故障都体现在振动信号上,从振动角度进行机组健康状态评价具有重要意义。当前,基于人工智能技术的振动故障诊断方法给出的诊断结果通常是机组发生振动故障的概率等不确定性指标。本文从振动角度进行机组设备健康评价,将振动幅值、故障发生概率、故障的潜在危害程度作为评价机组设备健康状况的重要指标,利用模糊综合评判法计算出机组设备的健康指数(记为H),根据H的大小确定机组设备的健康等级。

1 健康等级划分和评价指标

1.1 健康等级划分

将设备的特定性能规定为影响设备状况的健康指标,用I1,I2,…,In表示,采用健康指数H描述设备的状态,可以表达为:

根据健康指数大小不同,对机组设备健康等级进行划分,将机组设备的健康状态划分为“健康”“亚健康”“不健康”“病态”“严重病态”5个等级,各状态对应的状态描述如表1所示。健康评价过程中,可将汽轮发电机组本体高(中)压缸、低压缸、发电机等进行拆分,取所有设备中健康状态最差的健康等级。

表1 机组健康等级划分及状态描述Tab.1 Unit health classification and status description

1.2 评价指标的选取

在设备健康状态评价过程中如能综合考虑设备可能存在的故障模式及其发生概率、故障的严重程度、故障造成的影响及后果等因素,无疑将会使健康状态评价的结果更加科学、可靠。经过深入分析和研究,基于振动的机组设备健康状态评价指标选取如下。

(1)振动通频幅值劣化度:振动故障严重程度可由其关联的征兆的发展程度评判,在故障关联的众多征兆中尽量选择机组运行或检修规程中有报警值、跳机保护值的特征参数,以便对其进行故障严重程度的量化。振动通频幅值是最直观的参数,因此采用振动通频幅值偏离正常(基准)值的程度(劣化度)作为健康评价指标之一。

(2)故障发生概率:故障发生可能性是评估机组设备的健康状态的主要因素。在其他条件相同时,故障发生概率越小,机组工作的健康状态越好,反之亦然。故障发生的可信度或概率等数值大小可由证据理论、模糊推理、贝叶斯网络等不确定性推理算法得到[18]。本文重点讨论获得振动故障发生概率后的机组健康状态评价问题。

(3)故障潜在危害程度:故障的潜在危害程度综合考虑故障对机组设备的影响、造成的维修费用及停运损失等方面。机组发生不同类型的振动故障时,其损失是不同的,例如转子原始质量不平衡和裂纹故障。转子原始质量不平衡故障不是很严重时,通过合理的动平衡即可处理,危害性相对较小;但转子裂纹如果处理不及时,很可能造成转子损坏的重大事故。

2 机组健康状况的模糊综合评判

2.1 机组设备健康评价的基本原理

机组设备的健康等级之间有时没有明确的划分界限,可以根据机组设备属于的各个状态的隶属度函数进行模糊决策,最终确定机组设备属于哪个健康等级的倾向更大。

设备的健康状态具有模糊性,影响设备健康状态的指标也具有模糊性,因此对机组进行健康评价时采用模糊综合评判的方法[19]。评价指标“振动通频幅值劣化度”“故障发生概率”“故障潜在危害程度”分别用u1、u2、u3表示,则因素集U=(u1,u2,u3);如果用s1、s2、s3、s4、s5表示“健康”“亚健康”“不健康”“病态”“严重病态”5个状态,则设备的健康状况空间可以表示为S=(s1,s2,s3,s4,s5)。

应用模糊综合评价方法时,首先建立各评价因素到评价集的隶属度,得到单因素评价矩阵:

即:

式中:rij表示ui属于sj(j=1,2,…,m)的隶属度。

设:

即可得到考虑众多因素的综合评估结果:

式中:W为各评价因素的权重向量,本文中3个评价指标的权重都取1/3;bj表示在综合考虑所有因素影响时,对第j个评价结论的支持程度;“·”为模糊算子,这里采用加权平均型模糊算子;B为模糊向量。

模糊评价的结果是对各健康等级的隶属程度构成一个模糊向量B,随后采取加权平均原则的方法计算得到健康指数H:

式中:vj表示各个健康状态评语的秩。本文中,从“健康”到“严重病态”共有5个状态评语,将它们的秩依次设置为1、0.8、0.6、0.4、0.2。

针对每个疑似的振动故障进行量化分析,得到其表征设备健康状态的健康指数H后,便可根据表1确定设备的健康等级。

2.2 评价指标对应健康状态的隶属度函数

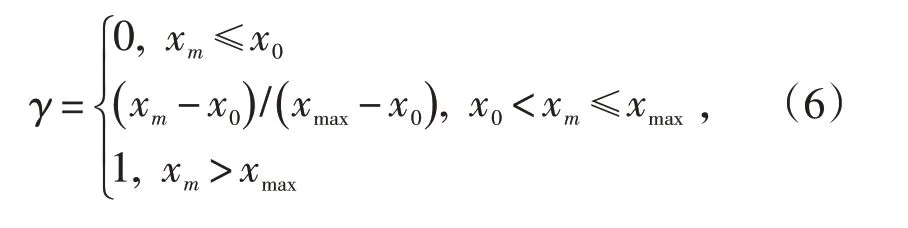

常见的隶属度函数有三角形分布、梯形分布和岭形分布等。各种隶属度函数没有明确的优劣之分,目前也没有特别明确的方法和准则来指导隶属度函数形式及参数的选取,实际中应结合具体情况尽量选择合适的隶属度函数。岭形分布具有主值区间宽、过渡带平缓的特点,能较好地反映机组设备的健康评价指标值和健康状态空间的模糊关系。本文选择岭形分布,并充分考虑每种评价指标在表达设备健康状态时的不同特性,建立合理的隶属度函数。

2.2.1 振动通频幅值劣化度的健康状态隶属度函数

采用振动通频幅值的劣化度表征故障的严重程度,其劣化度γ采用公式(6)计算:

式中:xm、x0、xmax分别表示振动通频幅值的实测值、正常(基准)值和上限值。x0可由领域专家根据实际情况指定,也可根据正常运行的历史数据统计获得;xmax可由领域专家根据实际情况指定,各个机组振动都会设置报警值xa和停机值xs,这里暂取xmax=(xa+xs)/2。

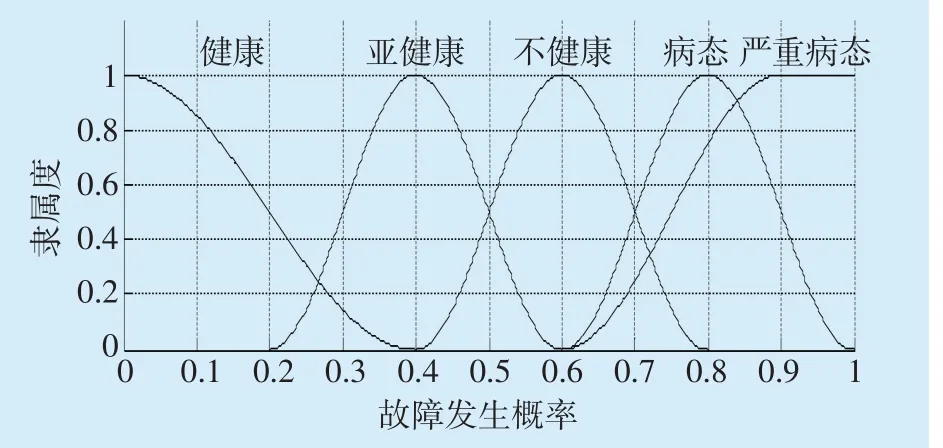

需要注意的是,即使参数劣化度不大,设备处于5个健康等级都有可能,只是各自的隶属度不同;当参数劣化度很大时,设备的健康等级不能是“健康”等较好的等级。因此,选取的模糊分布模型应是全值域上的平滑函数,且偏大型和偏小型函数不具有对称性。其隶属函数如表2所示,隶属度函数的图形如图1所示。

图1 振动通频幅值劣化度对应各个健康状态的隶属度函数图形Fig.1 Deterioration degree of vibration pass frequency amplitude corresponding to the membership function graph of each health state

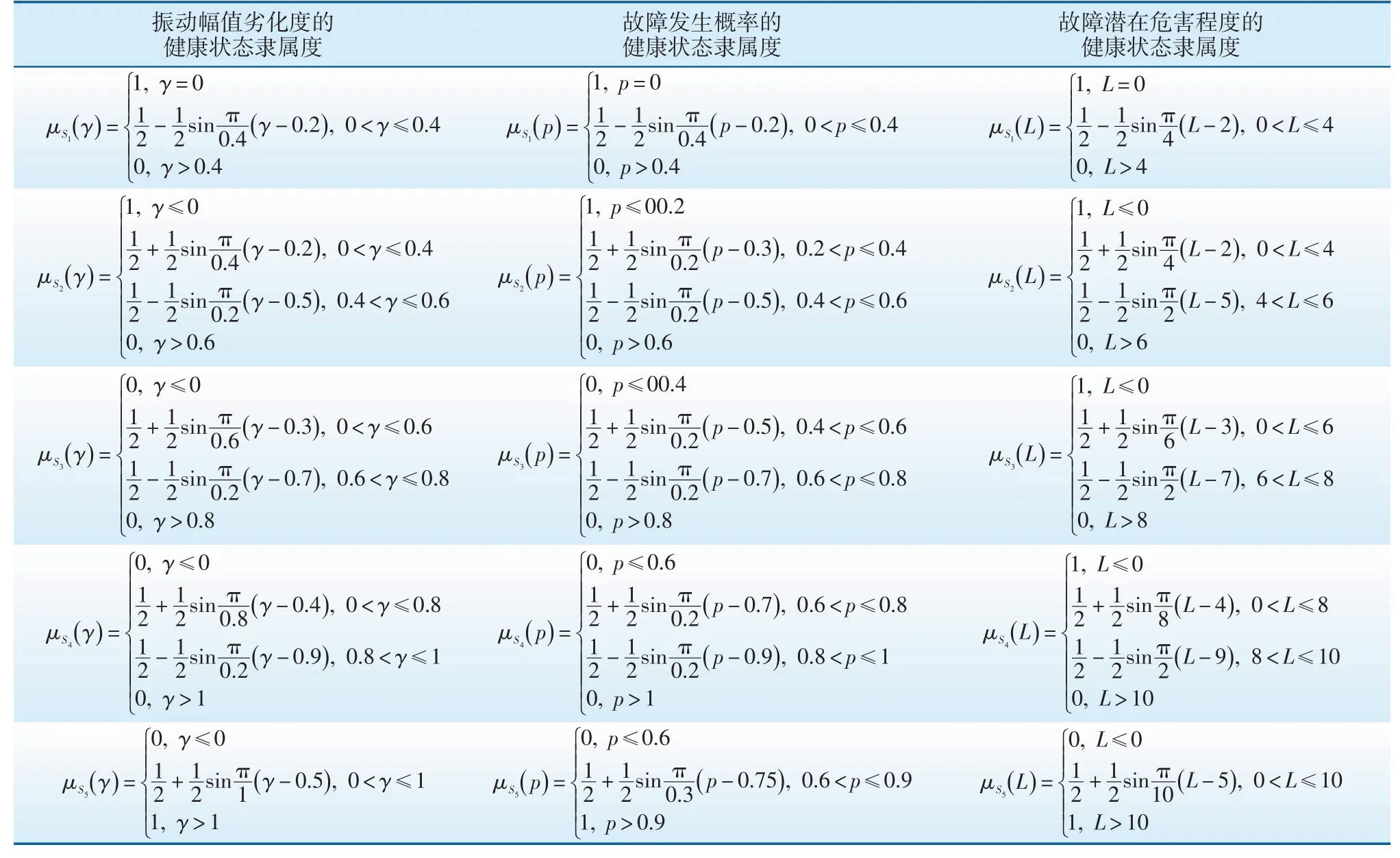

2.2.2 故障发生概率的健康状态隶属度函数

故障发生的可能性等不确定性指标可由诊断专家评定或智能诊断算法得出,故障的可能性越小,机组设备处于较优状态的隶属度越大,并且这时机组设备一般不会处于较差的健康状态。故障概率的健康状态隶属度函数如表2第2列所示,其隶属度图形如图2所示。

图2 故障发生概率对应各个健康状态的隶属度函数图形Fig.2 Probability of failure corresponding to the membership function graph of each health state

表2 各个评价指标对应的健康状态的隶属度函数Tab.2 Membership function of health state corresponding to each evaluation index

2.2.3 故障潜在危害程度的健康状态隶属度函数

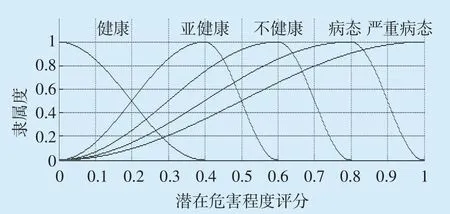

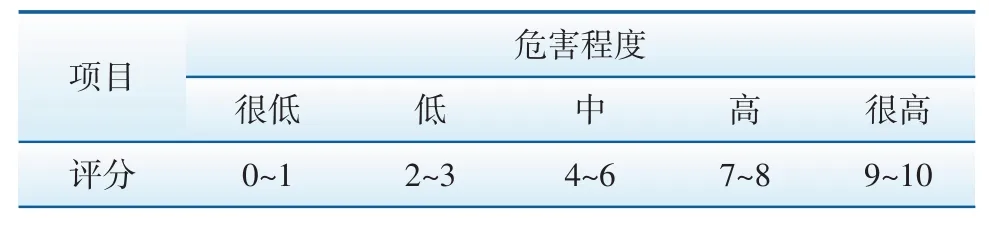

故障的潜在危害程度可以从对机组设备的影响(包括对机组设备功能的影响、造成设备破坏的程度等)、维修费用及停运损失等方面进行评价。可以通过数据统计获得故障损失,但是相关数据不是很充分,可通过打分法获得故障潜在危害程度的评分L,再将L与各个状态的隶属度对应。L的范围为1~10,分值越高,表示故障的潜在危害程度越大,可参照表3进行打分。L对应的各健康状态的隶属度函数振动通频幅值劣化度相似,如表2第3列所示,隶属度函数图形如图3所示。

图3 故障潜在危害程度对应各个健康状态的隶属度函数图形Fig.3 Membership function graph of each health state corresponding to the degree of fault potential hazard

表3 故障潜在危害程度评分参考标准Tab.3 Scoring reference standard of fault potential hazard

3 案例分析

3.1 模拟故障场景下机组健康评价

为了体现健康评价方法的特点,分析评价结果的准确性和合理性,设置如下故障场景。

(1)故障场景1:振动通频幅值90μm,转子原始质量不平衡故障,发生概率0.4;

(2)故障场景2:振动通频幅值90μm,转子原始质量不平衡故障,发生概率0.8;

(3)故障场景3:振动通频幅值150μm,转子原始质量不平衡故障,发生概率0.8;

(4)故障场景4:振动通频幅值150μm,转子裂纹故障,发生概率0.8。

分别对以上4种故障情形下的机组健康状态进行评价,由于转子原始质量不平衡和转子裂纹故障的潜在损失风险不同,它们的潜在危害程度评分分别为3分和9分,振动通频幅值的基准(正常)值为50μm、报警值为125μm、停机值为250μm,采用模糊综合评判计算4种不同故障情景下的机组健康指数(如表4所示)。

表4 不同故障情景下的机组健康指数Tab.4 Unit health index under different failure scenarios

对比故障场景1和故障场景2的健康状态评价结果:当振幅维持90μm不变,转子原始质量不平衡故障的发生概率从0.4增至0.8时,健康指数从0.677 0下降至0.544 7,健康状态由“亚健康”变为“不健康”,随着故障概率的增大,健康状态变差,符合对设备故障和健康的一般认识,评价结果合理。

对比故障场景2和故障场景3的健康状态评价结果:转子原始质量不平衡故障的发生概率维持0.8不变,振动幅值从90μm上升到150μm,健康指数从0.544 7下降到0.439 4,随着振动幅值偏离正常值的程度增加,健康状态变差,符合对设备故障和健康的一般认识,评价结果合理。

对比故障场景3和故障场景4的健康状态评价结果:转子原始质量不平衡和转子裂纹故障的发生概率都是0.8,振动幅值都为150μm。基于转子原始质量不平衡故障计算出设备健康指数为0.439 4,设备健康状态为“不健康”,基于转子裂纹故障计算出的设备健康指数为0.315 1,设备健康状态为“病态”。两种故障情景下的设备健康状态完全不同,这是因为转子裂纹故障的潜在危害要比转子原始质量不平衡大,即使二者的发生概率和振动幅值都相同,设备的健康状态也不同。如果只按照参数偏离正常值的程度评价设备的健康状态,两种故障情景下设备健康状态相同。本文提出的方法不但考虑了参数大小所体现的设备健康状态,还考虑了参数异常背后可能揭示的故障类型和危害,评价结果更加科学。

3.2 实际故障场景下机组健康评价

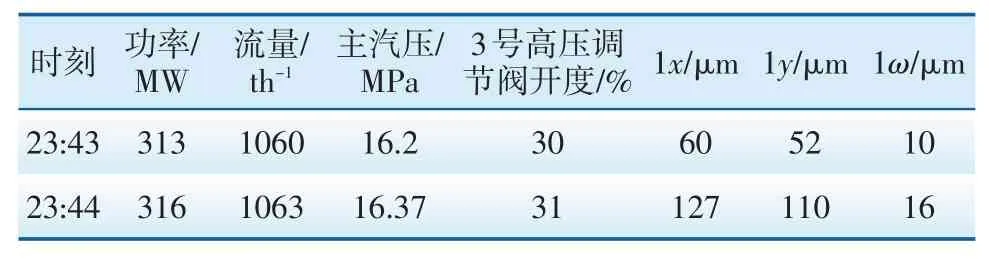

文献[20]采用模糊专家系统对某电厂1号机组发生的实际振动故障进行了诊断,该机组1号轴承振动值在很短时间内快速上升并波动,波动情况如表5所示。

表5 1号机组1号轴承振动波动情况1)Tab.5 Vibration fluctuation of bearing 1 of unit 1

具体故障发生和诊断过程详情可参考文献[20],故障的典型特征为:半频幅值高、振动主要发生在高负荷区、振动随有功功率和调门开启顺序变化明显、振动同真空变化有关、振动再现性强,最后诊断得到发生故障为汽流激振故障的置信度为0.93,对此故障场景进行机组健康评价。

由于汽流激振故障发生突然,振动上升快,如果控制不良很容易引起振动过大而跳机,因此汽流激振故障的潜在危害程度评分为9分;以振动最大的1x轴振为主要对象,振动通频幅值的基准(正常)值取为正常时的60μm,根据同类机组相对振动的报警和停机值设定范围,暂取报警值125μm和跳机值250μm,采用模糊综合法评判计算机组的健康指数[20-24]。

根据振动通频幅值劣化度计算得到属于各个状态的隶属度为(0,0.305 1,0.962 4,0.736 5,0.54),根据振动故障发生概率计算得到属于各个状态的隶属度为(0,0,0,0.27,1),根据振动故障危害程度计算得到属于各个状态的隶属度为(0,0,0,1,0.904 5),各个状态的综合隶属度为(0,0.101 7,0.320 8,0.669 9,0.814 8)。

最后计算得到健康指数为0.369 5,健康状态为“病态”,应尽快停机检修。考虑到汽流激振故障的特点及故障发生时的实际振动已达到127μm,得出的健康评价结果符合实际。

4 结束语

汽轮发电机组的健康状态涉及多个方面,本文主要从振动角度进行机组健康状态评价。考虑到只依靠振动幅值的大小可能无法准确表征机组的健康状态,因此将振动幅值劣化度、故障发生概率和故障潜在危害程度共同作为评价机组健康状态的指标,利用模糊综合评判法进行机组健康评价,并给出机组设备的健康指数,根据健康指数的大小确定机组设备的健康等级。该评价方法结合汽轮机运行状态和振动故障特点,合理选择了评价指标以及隶属度函数,基于模糊评价的基本原理提出了一套更为科学的健康状态评价流程,以便更好地指导机组的状态维修。