基于现场实际情况的一种喷氨优化方法的探讨及应用

杨 罡,吴双发

(云南能投威信能源有限公司,云南 昭通 657903)

1 喷氨优化背景

选择性催化还原法(SCR)烟气脱硝技术是最成熟的烟气脱硝技术,它采用炉后脱硝的方法,即在锅炉省煤器与空预器之间的烟道中布置SCR反应器,以液氨或尿素作为还原剂,在金属催化剂的作用下,二者选择性地与 NOx反应生成N2和H2O,因此也被称为氨法SCR和尿素法SCR。

某电厂1#、2#机组装机容量为600 MW,锅炉烟气脱硝采用SCR脱硝工艺,脱硝工艺中还原剂为氨气。1#、2#机组自投运后,没有进行过喷氨优化调整,也没有对烟道烟气流场进行测量和优化,致使烟道内烟气浓度分布不均。同时,脱硝系统分析仪表取样为单点连续取样,取样点单一,不能有效反映整个烟道NOx浓度分布的实际情况[1]。为了防止机组运行过程中NOx浓度超标,运行人员通常在实际操作过程中会过量喷氨[2],从而会导致以下问题:

1)氨逃逸偏大,影响喷氨经济性;

2)逃逸的氨气在烟气中与SO3反应生成硫酸氢氨和硫酸氨,硫酸氢氨具有高黏性和腐蚀性,氨逃逸偏大将加快催化剂模块的腐蚀,造成催化剂失效和堵塞,大大缩短催化剂的使用寿命,进而引发脱硝效率不能满足要求,导致环保指标不合格,同时堵塞空预器,腐蚀空预器蓄热原件,影响烟气流通,进而导致引风机负荷增大,增大厂用电率[3];

3)硫酸氢氨附着在电除尘极板、极线上,导致电除尘极板、极线裹灰,影响除尘效率,甚至导致电除尘电场跳闸,从而影响机组安全运行。

2 工艺介绍

SCR烟气脱硝装置采用高尘型工艺,SCR反应器布置在省煤器与空气预热器之间的烟道中,能适应机组50%额定负荷至100%额定负荷内的所有负荷。每台锅炉设2台SCR反应器(宽×深×高:15.6 m×11.0 m×9.37 m),沿锅炉中心线在锅炉两侧对称布置。SCR反应器内设3层催化剂,其中建设初期布置2层催化剂,随着催化剂逐渐老化失效,新增1层催化剂。在省煤器出口垂直烟道下方设置省煤器灰斗,可适当降低进入脱硝系统烟气中的粉尘含量,同时在烟道不同位置设导流板、静态混合器和整流器等装置。

每台锅炉设2台稀释风机(一运一备),液氨在氨区经液氨蒸发槽加热后经管道送至锅炉脱硝系统,氨蒸汽在锅炉脱硝系统经稀释风混合稀释后,再经喷氨格栅进入SCR反应器。每台反应器在入口垂直段烟道沿炉宽方向设18支喷氨支管,每根支管设有独立的可以调节各支管喷氨量的手动蝶阀。

3 脱硝系统现状测试与分析

3.1 NOx浓度分布测试与分析

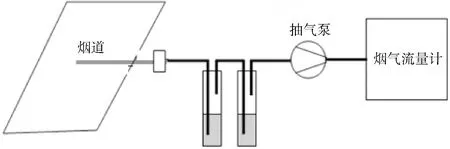

在锅炉SCR反应器的进口和出口烟道截面,分别采用等截面网格法布置烟气取样点。在每台SCR反应器进出口各布置1套MRU型烟气分析仪(见图1)。烟气经不锈钢管引出,再经过水洗除尘、除湿、冷却等处理,最后被接入烟气分析仪进行分析。

图1 烟气采集与分析系统

利用2套烟气分析仪,同时在反应器的进出口逐点对烟气中的NO与O2含量进行实时分析,最终获得烟道截面的NOx浓度分布情况。A侧反应器入口和出口NOx浓度分布参见图2,B侧反应器入口和出口NOx浓度分布参见图3。

图2 A侧反应器入口和出口NOx分布

图3 B侧反应器入口和出口NOx分布

根据NOx浓度分布测试可以看出,锅炉脱硝系统A侧入口NOx浓度最高值为597 mg/m3,最低值为533 mg/m3,平均值为572 mg/m3;B侧入口NOx浓度最高值为627mg/m3,最低值为558 mg/m3,平均值为601 mg/m3;脱硝系统A侧出口NOx浓度最高值为240 mg/m3,最低值为26 mg/m3,平均值为126 mg/m3;B侧出口NOx浓度最高值为288 mg/m3,最低值为32 mg/m3,平均值为154 mg/m3。由此可以分析得出锅炉脱硝系统A、B侧入口烟道NOx浓度分布相对均匀,而经过SCR反应器后脱硝系统A、B侧出口NOx浓度在烟道中分布差异较大,进而可以推断各喷氨格栅的喷氨量可能存在不均匀的情况,这导致SCR反应器出口NOx浓度在烟道中分布有较大差异。

3.2 NH3逃逸浓度测试

根据SCR反应器出口截面的NOx浓度分布情况,分别在锅炉A、B侧SCR反应器出口选取至少3个代表点作为NH3取样点。氨逃逸样品采用化学标准溶液法采集,同时记录所采集的烟气流量和O2浓度。通过分析样品溶液中的氨浓度,并根据所采集的烟气流量和O2浓度,计算各采集点处烟气中干基NH3浓度。烟气中的NH3取样系统如图4所示。

图4 烟气中的NH3取样系统

调整前各取样点氨逃逸浓度测试值见表1。根据NH3逃逸浓度测试,可以看出NH3逃逸浓度最大氨逃逸值为5.54,最小氨逃逸值为1.22,平均氨逃逸值为3.104,由此可以分析得出NH3逃逸浓度在烟道中同样存在分布差异较大的情况,进一步证明各喷氨格栅的喷氨量不均匀。

表1 调整前各取样点氨逃逸浓度测试值 μL/L

4 喷氨优化对策实施

4.1 确定喷氨优化对策

目前喷氨系统优化主要从烟道流场优化、喷氨格栅板改造、仪表分区测量改造及控制系统优化等方面进行。电厂技术人员讨论分析NOx浓度分布测试结果及NH3逃逸浓度测试结果后,再结合生产费用、工期及机组运行情况,可尝试在不对原有设备进行改造的前提下,先通过调整SCR反应器入口各喷氨格栅手动蝶阀开度来优化SCR反应器喷氨量,看能否改变锅炉脱硝系统出口NOx浓度和NH3逃逸浓度分别在烟道中分布差异较大的情况,最后再根据调整后的效果进一步研究是否需要进行更进一步的喷氨系统优化。该方案不但可以最大限度节省改造费用、节约时间,而且不影响机组正常运行。

4.2 对策实施

喷氨优化实施条件:机组负荷稳定;煤质稳定;锅炉侧无重大设备操作。

满足上述条件后,电厂技术人员在喷氨格栅出口处对NOx浓度进行连续测量,根据测量数据对脱硝系统入口各喷氨格栅手动蝶阀开度进行多轮次反复调节,以最大限度提高反应器出口NOx浓度分布的均匀性。粗调完成后,电厂技术人员选择机组高、中、低3个不同负荷工况,分别对脱硝系统出口烟道内NOx浓度分布情况进行测量后,再对NOx浓度偏差相对较大的区域进行微调修正,调整结果见图5。同时测量氨逃逸浓度。如果实施条件不具备,至少要选择2种不同负荷工况进行比对修正,以使优化效果达到最佳值。

图5 脱硝系统A、B侧出口调整前后对比

调整后各取样点氨逃逸浓度测试值见表2。调整后,机组在450 MW负荷工况下脱硝系统A侧出口NOx浓度最高值为66 mg/m3,比调整前最高值降低了174 mg/m3,最低值为56 mg/m3,比调整前最低值提高了30 mg/m3,平均值为61 mg/m3,比调整前平均值降低了65 mg/m3;B侧出口NOx浓度最高值为77 mg/m3,比调整前最高值降低了211 mg/m3,最低值为52 mg/m3,比调整前最低值提高了20 mg/m3,平均值为64 mg/m3,比调整前平均值降低了90 mg/m3;NH3逃逸浓度最大氨逃逸值为3.43,比调整前最大氨逃逸值降低了2.11,最小氨逃逸值为2.25,比调整前最小氨逃逸值提高了1.03,平均氨逃逸值为2.818,比调整前平均氨逃逸值降低了0.286。由此可见,通过对脱硝系统入口各喷氨格栅手动蝶阀开度进行多轮次反复调节后,脱硝系统A、B侧出口NOx浓度平均值均大幅下降,平均氨逃逸值也有所降低,烟道内NOx浓度与NH3逃逸浓度分布均匀性均大幅提升,达到了预期调整效果。

表2 调整后各取样点氨逃逸浓度测试值 μL/L

5 经济效益

本次优化后,锅炉脱硝系统出口NOx均匀性得到明显改善,在确保NOx浓度达到环保排放指标的前提下,不仅减少了液氨耗量,氨逃逸平均值也由3.104 μL/L降低至2.818 μL/L。据统计,2020年液氨单耗为8.66 kg/(万kW·h),调试后液氨单耗为7.99 kg/(万kW·h),降低了0.67 kg/(万kW·h),按照全年发电量279 221.8万kW·h计算,2021年节约液氨187.07 t,液氨单价为4 500元/t,则节省液氨费用约84万元。氨逃逸浓度在烟道中分布均匀性有较大提升,氨逃逸均值有所降低,对改善空预器堵塞及提高电除尘效率都有积极的作用。其安全效益和经济效益非常突出。

6 结论

在云南火电利用小时数普遍偏低、电厂生产费用紧张的大环境下,运用上述方法不但解决了锅炉脱硝系统出口NOx分布不均、NH3逃逸浓度较高的问题,而且没有新增额外的设备,这对生产费用紧张的火电企业来说无疑是一种值得借鉴的喷氨优化调节方法。随着全国用电量不断增大,火电企业利用小时数提高后,可根据情况开展烟道流场优化、喷氨控制系统逻辑优化、仪表分区改造及喷氨格栅板改造等此类需增加资金投入的后续优化措施。