户内老旧变电站通风降噪技术改造研究

陈超军

(广州顺溢风环保科技有限公司,广州 510370)

在广州地区,人口密度相对较大,夏季气温高,许多市区户内变电站的运行负荷大,主变室温度过高,通风系统噪声排放值超标,已成为户内变电站日益突出的问题[1-2]。户内变电站的通风与噪声是对矛盾体,如何在实践工程中解决两者间的矛盾,是改造的关键所在。

目前,对变电站通风系统的改造,针对的主要是天面排风口及主变室进风口的改进设计。天面通风,改造采用排风机多为离心风机[3],加装静压箱及消声器,处理后的噪声值66dB(A)。有研究[4]通过在天面轴流风机出风口加装隔声罩与在轴流风机加装消声弯头和复合消声器方案对比,经检测,后者的噪声排放符合1类标准。张鸿等[5]对长沙某110kV户内变电站进行降噪与散热治理,在变电站屋顶的主变压器室排风机出口加装消声器,降低风机本体和气流噪声,达到降噪要求。杨冉等[6]对变压器与散热器一体式布置(即变压器与散热器布置在同一个房间内)和分体式布置(即变压器与散热器布置在两个房间内)的110kV变电站进行通风设计,表明分体式布置的变电站主变室宜采用自然通风、壁式轴流风机排风的方案;散热器室为户外敞开式布置,采用自然通风散热。

对于变电站主变本体与散热器室通风口布置的研究,有研究者采用CFD方法[7]。高学平等[8]通过建模,对一220kV变电站的进风口位置不同工况进行模拟,表明进风口应布置在靠近主变室热源一侧,且其中心高度宜控制在散热器中心高度或稍偏下位置;若通过增加进风口面积改变变压器室通风效果,建议选择沿高度z轴向扩大进风口面积。国外学者[9-10]利用计算机流体动力学(CFD)创建的模型,研究了不同变压器室的不同通风方案,包括不同的通风入口对内部气流的影响。

以往针对主变室通风降噪的研究,同时对进风口与出风口面积扩大、对天面排风机噪声治理及对天面排风机智能温控改造的研究较少。

本文以广州市某110kV户内分体式变电站为例,对主变室及散热器室进行通风降噪改造。

1 研究方法与设计

1.1 噪声来源

变电站噪声来源于变压器本体、通风冷却系统[11],其中,通风冷却系统噪声主要来自通风机,包括空气动力噪声和机械振动噪声[12-13]。

(1)空气动力噪声。空气动力噪声是由于气体非稳定流动,即气流扰动,气体与气体及气体与物体相互作用产生的噪声,与叶轮片数、叶轮结构及空气状态等因素有关。从噪声产生的机理看,空气动力噪声主要由旋转噪声和涡流噪声组成。

(2)机械振动噪声。机械振动噪声是风机在制造或安装过程中,由工艺方面的缺陷而引起的,如风机的轴承噪声、皮带及传动引起的噪声、转子不平衡引起的噪声、机壳及管道的振动噪声等。

1.2 设计要求

1.2.1 噪声控制标准

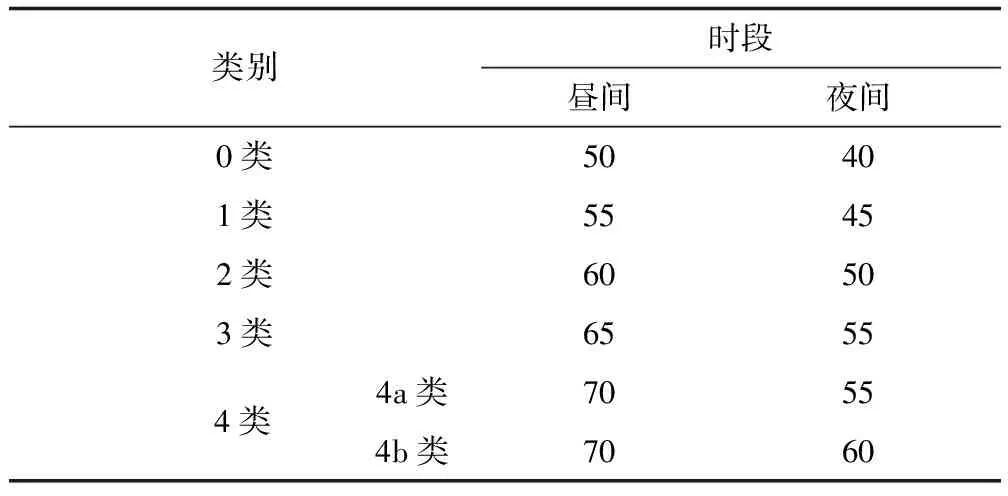

根据《工业企业厂界环境噪声排放标准》(GB12348-2008)的要求,变电站周边居民区的噪声执行2类标准,排放限值如表1所示。

表1 企业工业厂界环境噪声排放限值 单位:dB(A)

1.2.2 通风要求

(1)室内温度设计参数

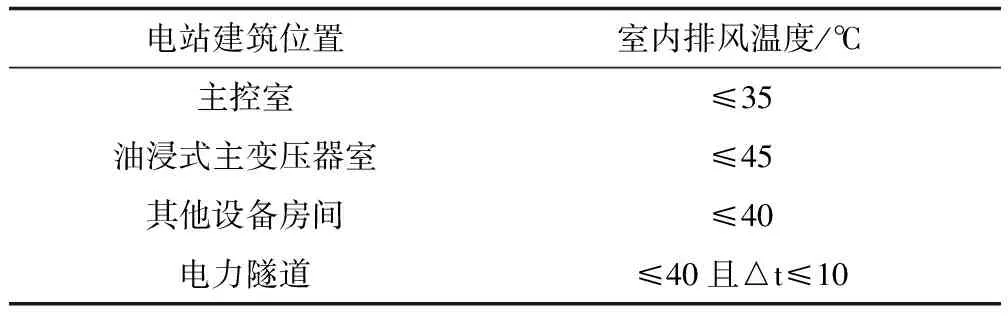

主变室内安装有变压器、散热器等器件等,需要在一定的环境温度下才能正常工作,具体的温度要求如表2所示。

表2 变电站通风室内温度设计参数

(2)风速设计标准

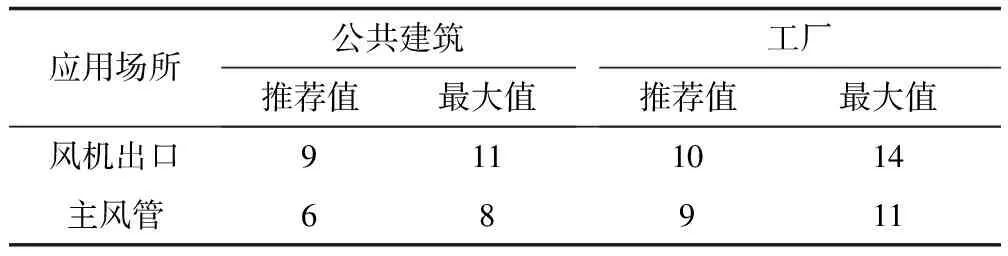

根据《暖通空调制冷行业之(十)送风风速标准》,楼顶风机风速设计应符合相应设计标准,如表3。

表3 楼顶风机风速设计标准值 单位:m/s

1.3 通风系统降噪方法

根据噪声的特性,处理的方法分为吸声、隔声和消声。对于变电站通风系统的风机噪声以中高频噪声为主,常采用隔声与消声两种方法进行处理。

1.3.1 隔声

隔声是通过材料、构件或结构来隔绝空气传播噪声的方法。变电站常见的隔声罩形式有风机箱等,而变压器室等同隔声间。隔声的效果不仅取决于隔声材料的隔声量组合,同时取决于其密封性。变压器室为了达到好的隔声效果,应尽可能设计门窗,若有必要安装的,选用双层隔音门窗。声屏障的插入损失(降噪量)取决于声波在声屏障上的透射、绕射和反射情况,一般可取得5~15dB(A)的降噪效果[14]。

1.3.2 消声

消声是利用具有吸声功能或特殊结构的管道来降低噪声的方法。变电站常见的消声设备为消声器(阻性消声器、抗性消声器和阻抗性复合消声器)、消声百叶等。根据不同频率,中低频噪声宜选用阻抗复合消声器,中高频的则宜选用阻性消声器。消声器通常安装于通风管道的出风端。消声百叶多安装于进风口。一般普通进风消声百叶的消声量为5~15dB(A),普通出风口消声器的消声量为15~30dB(A)[15]。

1.4 通风降噪设计方案

1.4.1 研究对象

广州市某110kV变电站位于市中心,南面、西面、北面均靠近住宅区,尤其南面,相距仅4 m。该站建设于20世纪80年代,属分体式变电站,设有3个长6.5 m、宽6.5 m、高9.5 m的主变室和3个长6.5 m、宽2.7 m、高15 m的散热器室。站内1楼电缆通道东西两端靠轴流风机由站外送风入站内。主变室与散热器室间墙安装有轴流风机排风,由主变室吹向散热器室。该变电站散热器室通风采用机械排风,由散热器室底部进风、天面排风。原轴流风机功率为5 kW,风量18 530 m3/h。进风口面积共为1.5 m2,天面排风口面积为2 m2。排风口面积大于进风口面积,风机开启时,容易产生负压,不利于通风散热,长期运行会缩短风机的运行寿命。

同时,该变电站由于离居民楼太近,天面风机开启时产生噪声严重超标。

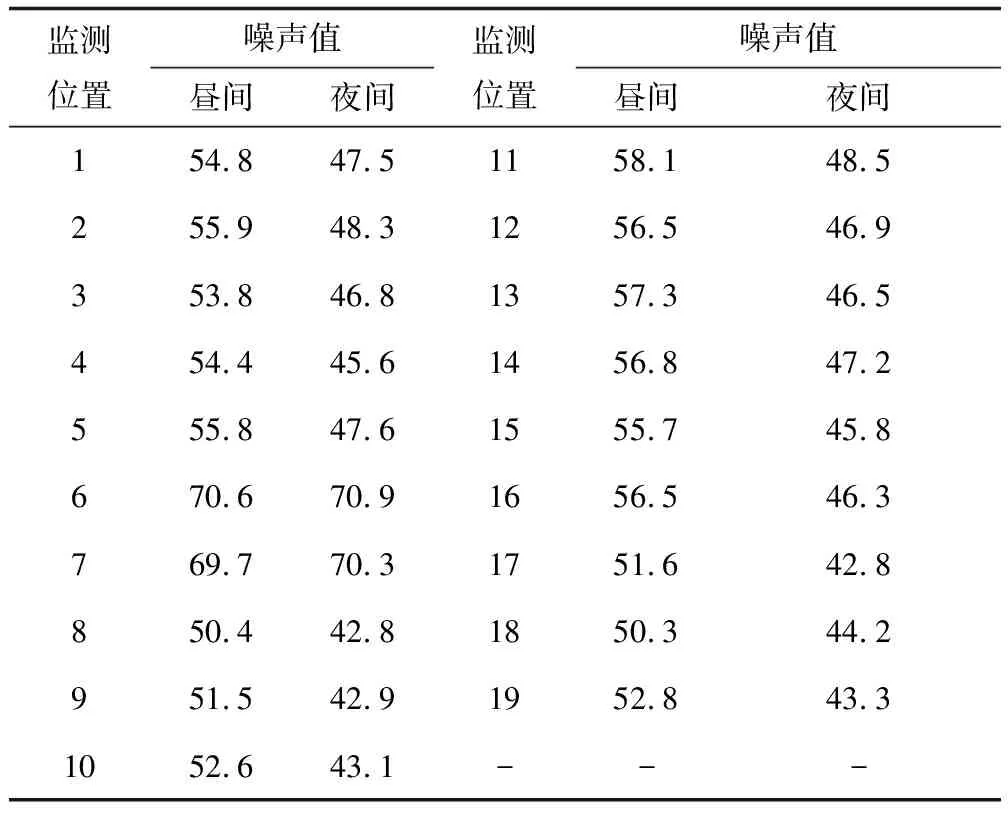

1.4.2 变电站改造前噪声值监测

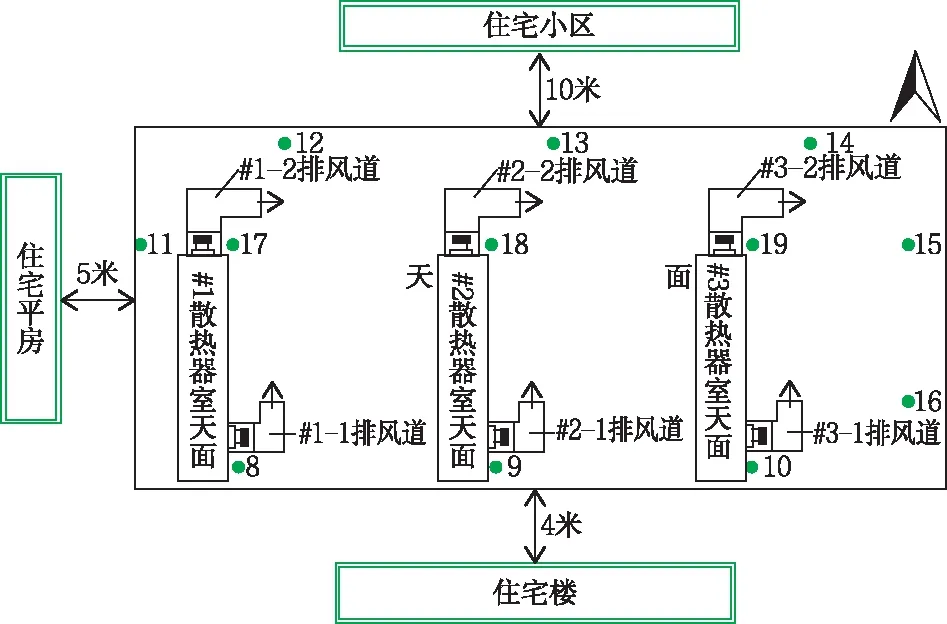

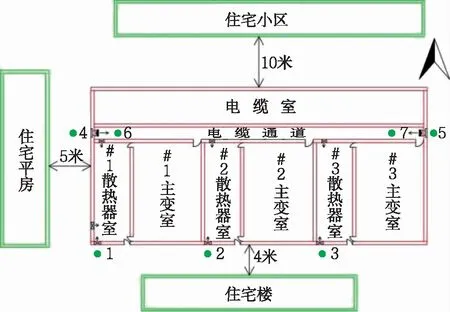

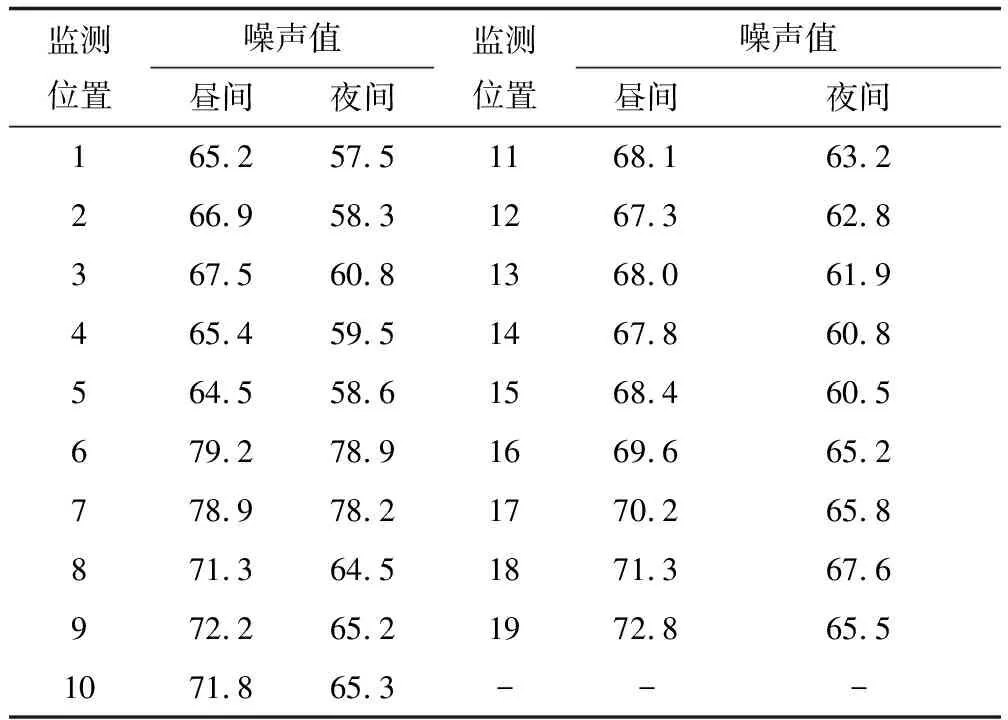

根据变电站现场环境,改造前按图1、图2的布点进行监测,共19个监测点(8-14测量点为噪声敏感点)。各主变室大门使用宽度400mm的水泥板密封,有效阻隔中高频噪声传播到室外,故测量不作考虑。

图1 改造前地面噪声监测点分布图

图2 改造前天面噪声监测点分布图

噪声监测使用手持式声级计,噪声监测时,噪声计离地面高度为1.5 m、离监测声源距离为1 m,环境风速<1 m/s,昼夜环境温度分别为36℃和30℃,监测数据如表4所示根据改造前监测的噪声数据,测量点的噪声值均超出2类标准。室内电缆通道6、7处的噪声,由于空间狭小而导致数值高。其次,天面的噪声值,昼间平均达69.9dB(A),夜间平均达64.0dB(A),严重影响周边居民的正常生活。此类噪声以中频为主,需进行噪声治理。

表4 改造前的噪声监测值 单位:dB(A)

1.4.3 通风降噪改造方案

该变电站主变室通风系统噪声主要源于散热器冷却风机及天面通风风机。对变压器室的进出风口以及所有通风风机的出口进行消声处理,消声量应不低于15dB[13]。

(1)消声材料选择

对于通风系统中高频噪声的控制[16],本方案采用降噪材料为聚酯纤维棉、隔音棉毡、镀锌冲孔板。聚酯纤维棉厚度100 mm、容重48 kg/m3、平均吸声系数为0.815[31.5-2000Hz]。隔音棉毡用于隔声,厚度为30 mm、容重110 kg/m3。镀锌冲孔板厚度0.8 mm,穿孔率为25%。

(2)通风降噪结构设计

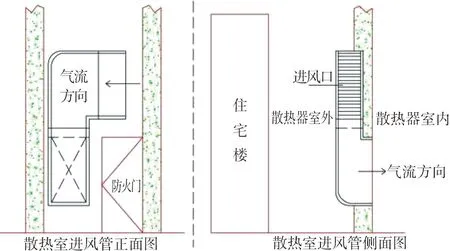

①进风口消声管

散热器室的外进风口、电缆通道东西两端的外进风口原有消声管道拆除,更换为“厚度60 mm,内填充聚酯纤维棉,内面为镀锌冲孔板,面板为1 mm不锈钢板”的消声管。消声管由两个弯头组成,改变气流方向,降低气流噪声,并于消声管进风端安装防雨百叶及不锈钢防虫网,安装结构如图3所示。

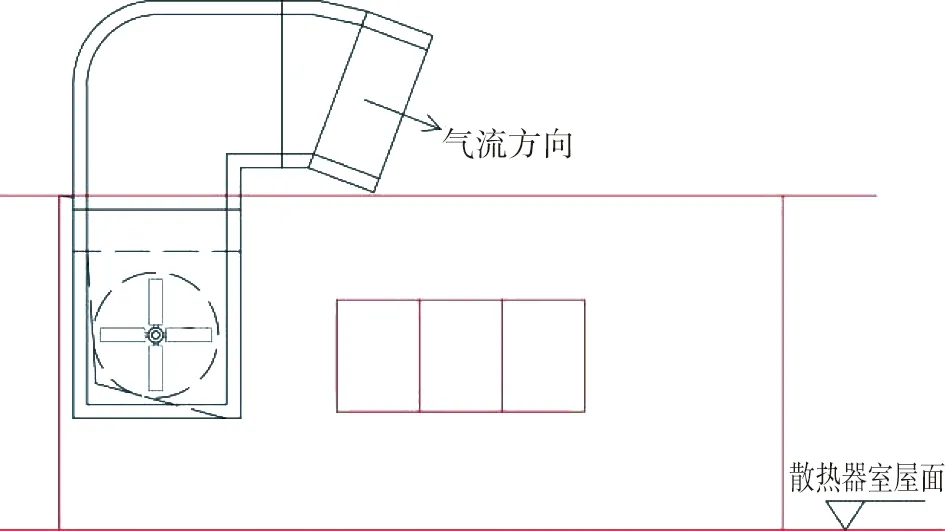

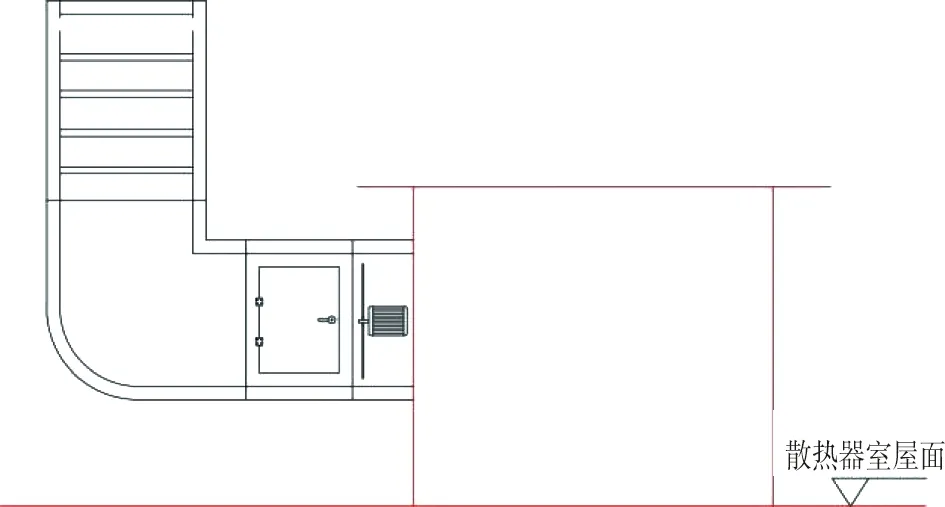

图3 散热器室进风口消声管图

另外,电缆通道东西两端原进风风机更换,同时在两端出风口处加装一段厚度80 mm、长度800 mm的消声管,降低风机出风口的噪声。

②天面消声管

天面原轴流排风机和排风消声管拆除,安装“轴流风机+消声检修管道+2个内消声弯头+异形消声弯头+片式消声器”的结构,排风消声管的外径1100 mm,厚度100 mm,结构与进风消声管相同。

本方案设计的消声弯头共3个,可使气流三次改变流向,降低气流对内壁冲击产生的噪声,且管道口方向可根据现场环境进行调整。贴墙安装的轴流风机做消声处理。考虑到消声检修管道位于轴流风机出风端,气流噪声值最大,在消声检修管道面板后加贴一层隔音棉毡,用于隔声,同时管道开设检修小门,便于轴流风机检修。片式消声器中安装四片厚度为50 mm的消声片,均匀分布,见图4、图5。

图4 天面排风消声管道正面图

图5 天面排风消声管道侧面图

消声管道采用50 mm×50 mm不锈钢角铁支撑,消声管道全部进行亚光色处理,防止光污染。

(3)进风口面积设计

由于该变电站离居民楼较近,散热器室天面的排风口的气流速度应控制在6 m/s以内,才能满足气流噪声要求。根据本方案设计,经计算得出,散热器室进风口的面积至少需要1.8 m2。散热器室北面原进风面积不变,即0.9 m2;南面进风口则由原来的0.6 m2增至1 m2,即改造后散热器室的进风口面积为1.9 m2,可满足散热器室通风散热要求。

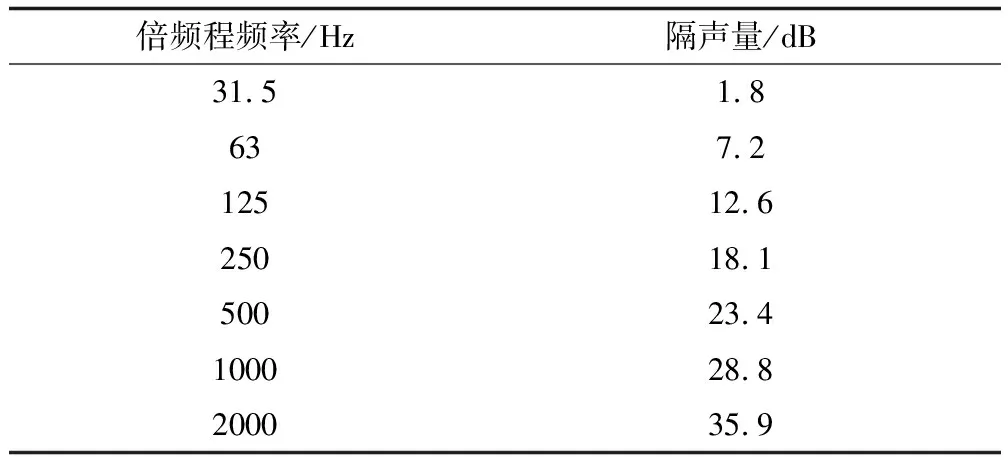

1.4.4 隔声量及消声量计算

(1)消声检修管道隔声量公式[17-18]:

R=18lg(ρAf)-44

(1)

式中,R为消声管道消声量;ρA为隔声材料面质量(kg/m2),即为不锈钢面板与隔音棉毡的面质量之和(填充的聚酯纤维棉面质量忽略不计);f为入射声波频率(Hz)。计算数值如表5:

表5 不同频率值的隔声量

(2)消声结构采用消声弯头、片式消声器组合的形式,减少出风口风速及噪声。消声弯头及片式消声器消声量见别洛夫公式[19-20]:

(2)

式中,△L为消声管的消声量,α为吸声系数,P为消声管通道断面的周长(m),S为消声管通道的断面积(m2),l为消声管的长度(m),φ(α)是与材料吸声系数α有关的消声系数[19]:

(3)

把α=0.815代入式(3)得φ(α)=1.73。因α>0.6,根据经验计算,φ(α)取值1.2。

消声检修管道、内直角消声弯头和异形消声弯头可视作一个无障碍消声管,断面周长P1=3.6m,断面积S1=0.81m2,长度l1=3.5m;代入式(2)中得

△L1=18.66

片式消声器断面周长P2=2.08m,断面积S2=0.126m2,长度l2=0.6m;代入式(2)中得△L2=9.9

即理论上计算得到天面排风消声管道的消声量△L=△L1+△L2=28.56

1.4.5 散热通风量计算

该110 kV变电站变压器为油浸式风冷变压器,经查《油浸式电力变压器技术参数和要求》(GB/T6451-2008),根据厂家提供的变压器信息:

空载损耗:Pul=26.4kW=26400W

负载损耗:Plo=112.0kW=112000W

则余热量:Q=Pul+Plo=W

参照《城市户内变电所建筑设计规范》(DLGJ168—2004)第9.2.8条:油浸式变压器的夏季室温不宜超过45℃,进风和排风的温度差不超过15℃。结合广州地区夏季通风室外计算温度为33℃,变压器进排风温度差取12℃,可计算出天面排风机所需的风量[21]。

(4)

式中,L为通风量(m3/h);Q为余热量(W);C为空气比热容[kJ/(kg·℃)],取值1.01;ρ为进排风平均密度(kg/m3),取值1.156;△t为通风室进风与排风温度差,取值12℃。

经计算,一个主变散热器室天面共所需通风量L≈49 538 m3/h,需要选用两台风量为24 769 m3/h的轴流风机,方能满足通风散热要求。本方案选用的风机流量为25 000 m3/h,功率1.1kW,转速720 r/min。在风量的选择上,已考虑一定的裕度,可满足变压器满负荷运行时的通风散热要求。

1.4.6 智能温控装置

为实现节能减排的目的,散热器室天面的排风机由智能温控箱控制。温控箱设置有电流感应器,可显示风机运行的电流值;设置温度探头,探测主变室内的温度。箱体设置自动、手动档,实现无障碍切换。

根据室内温度值的变化,设置散热器室风机启动温度值为32℃、温控器不动作带宽值为3,即当主变室内温度T≥35℃时,散热器室天面两台风机同时开启;当主变室内温度T<32℃时,散热器室天面两台风机同时关闭。

在智能温控装置的监测下,夏季变压器运行负荷大时,根据通风室内温度值启动天面轴流风机。在变压器运行负荷较小的其他时间,天面轴流风机不开启,通风室依靠自然排风进行散热。

2 结果与讨论

2.1 噪声测量监测值

(1)利用声级计对19个测量点进行改造后的噪声监测,环境风速<1m/s,昼夜环境温度分别为37℃和31℃,如表6所示。

表6 改造后的噪声监测值 单位:dB(A)

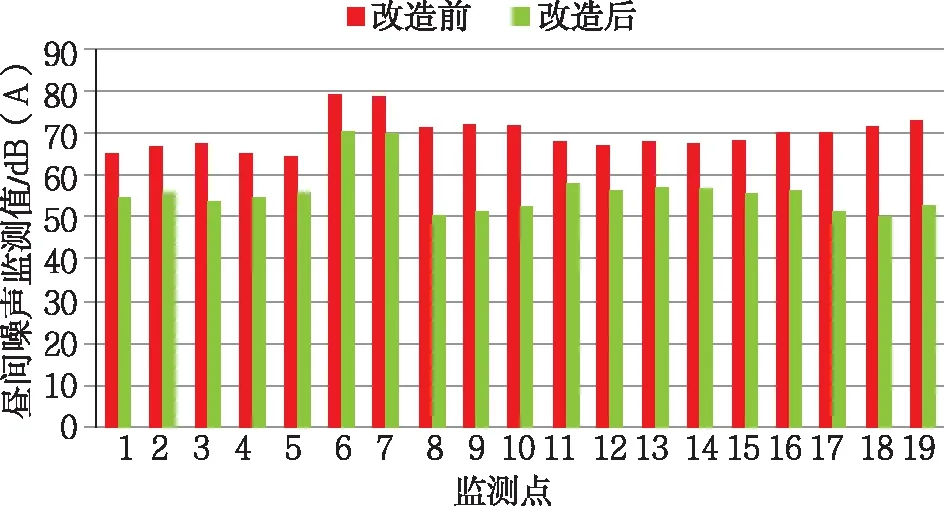

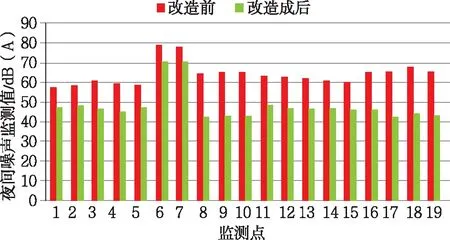

(2)根据对散热器室天面风机改造前后的噪声监测值,由表4与表7整理的对比结果如图6、图7所示。

图6 改造前后昼间噪声值对比值

图7 改造前后夜间噪声值对比值

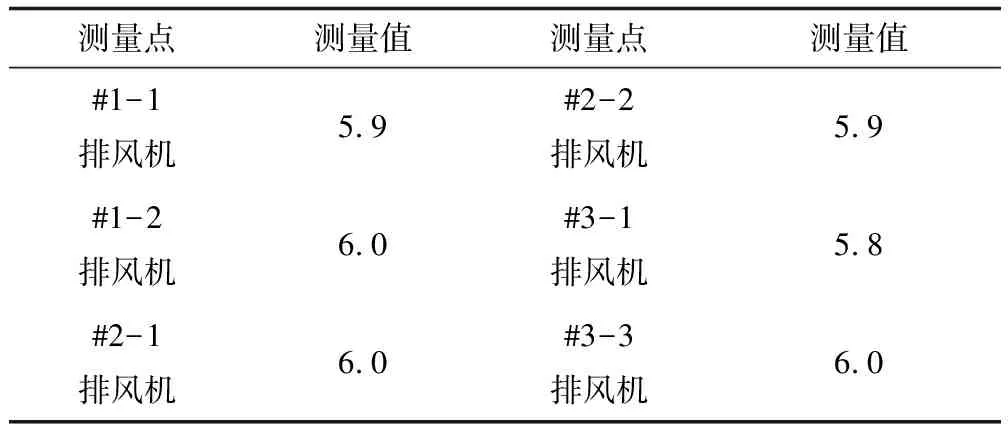

2.2 风速监测值

利用旋转式风速仪对散热器室天面的6台排风机风速值进行测量,每个出风口测量3次,取平均值,具体测量值如表7所示。

表7 天面排风机风速监测值 单位:m/s

2.3 监测值分析

根据表6可知,经过对通风系统的改造,昼间测量最低噪声值为50.3dB(A),夜间测量最低噪声值为42.8dB(A),变电站厂界的噪声值较改造前降幅达23dB(A),均符合噪声排放的2类标准。其中,8、9、10、17、18、19处的噪声值较其他点的数值低,原因在于消声检修管道段做了隔声处理,有效地把风机气流噪声阻隔。6、7两处的噪声值,经出风口加装一段消声管后,噪声值降低约10dB(A),减轻了噪声对站内值班人员的影响;同时6、7两处的昼夜噪声值相当,原因是不受外界背景噪声影响。6、7两处位于站内,噪声值超标,但于站界4、5两处测量噪声值符合噪声排放2类标准,表明进风消声管降噪量达16dB(A)。

根据表7的风速数据,各出风口风速平均值不大于6.0 m/s,满足天面风速要求。

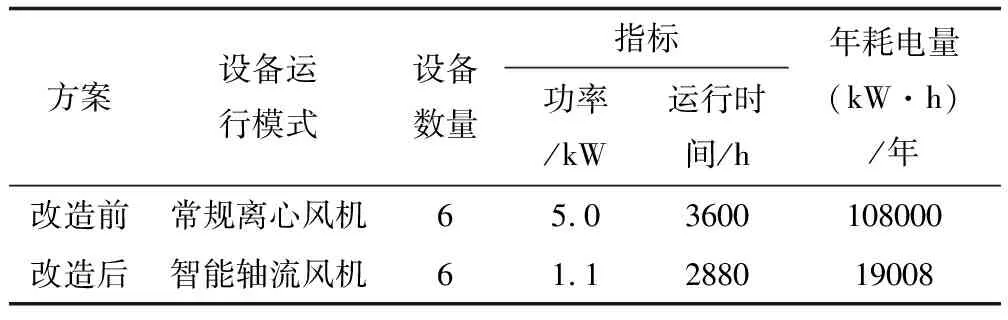

2.4 经济性分析

为了进行经济性分析、确保标准统一,设定以下基本参数:(1)风机年运行小时数:2880h(5-9月总小时数的80%);(2)电能费用:风机运行的电价格,0.8元/(kW·h)。前后对比方案如表8所示。

由表8可知,经改造后,天面通风采用低噪音轴流风机,并对风机进行智能温控,减少风机运行时间,每年较改造前节省用电量88992 kW·h,合计节省71193.6元,节约电量达80%。同时,由于风机采用智能温控,无须值班人员开关风机,减少了人工成本。

表8 天面改造前后用电负荷统计表

3 结论

(1)经过此次改造,该110 kV户内变电站厂界噪声值符合噪声排放的2类标准。同时,通风气流组织合理,主变室和散热器内温度符合要求,解决了噪声与通风相矛盾的问题,保证电气设备的安全稳定运行。

(2)变电站散热器室的排风,宜选用消声弯头与片式消声器组合的结构,使气流经过多次变向而得到缓冲,降低风速至6 m/s,昼间降噪量不小于14dB(A),夜间降噪量大于20dB(A)。另外,与风机相连的消声管道段,需填充隔声材料,减少噪声的泄漏。

(3)对通风系统天面通风机更换,在相同运行时间的情况下,较改造前节能率接近80%;天面风机智能温控,可大大减少风机的维护成本,提高变电站运行管理效率。