烧结工艺对透明氧化铝陶瓷性能的影响

黄国威, 李 婷, 孙 立, 狄正贤, 樊恒中

(1. 兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室, 甘肃 兰州 730050; 2. 中国科学院 兰州化学物理研究所固体润滑国家重点实验室, 甘肃 兰州 730000)

自上世纪60年代初美国GE公司成功研发第一块透明氧化铝陶瓷以来,经过半个多世纪的快速发展,先后出现了Al2O3[1]、YAG[2]、MgAl2O4[3]、AlON[4]、AlN[5]等几十种透明陶瓷材料体系,且多个体系已在照明、光学仪器、无线电子及军事工业等领域的特殊元器件和窗口材料中获得广泛应用.透明陶瓷具有高透光、耐腐蚀、耐高温、高强度、高硬度、优良的介电性、低电导率和高热导性等其他透明材料不可比拟的综合性能[6-7].装备制造业的迅速发展对透明陶瓷材料提出了更高的要求,在保证良好透光性的同时,仍需具有更高的致密度和强度以满足强震动、强腐蚀、超高温等极端环境服役要求.

目前,研究人员主要通过初始原料、成型工艺和烧结技术[8-10]3方面改善其光学性能和提升机械性能.其中,烧结技术是制备高性能陶瓷材料的关键环节,恰当的烧结方法和工艺参数可有效促进原子扩散和消除孔隙,提高材料的相对密度,进而实现陶瓷材料光学性能与力学性能的同步提升.现有的烧结技术主要有无压烧结和有压烧结两大类,具体包括真空无压烧结[11-12]、热压/无压结合气氛烧结(HP)[13]、热等静压烧结(HIP)[14]、放电等离子烧结(SPS)[15]等.Yoshimura等[16]系统地研究了1 850 ℃无压氢气气氛、不同保温时间(1~8 h)对氧化铝透明陶瓷透过率的影响,试验结果表明,延长保温时间可有效排除气孔并获得较高的直线透过率.Kim等[17]采用SPS对0.15 μm氧化铝粉体的烧结进行了研究,发现随着烧结温度的升高,致密化提高且晶粒长大,透过率随着致密化程度提高而增大,而随着晶粒尺寸的增大而降低.Krell等[18]采用HIP烧结和氩气保护的方法获得了晶粒尺寸0.4~0.6 μm的高强透明氧化铝纳米晶陶瓷(三点弯曲强度可达750~900 MPa),该陶瓷在650 nm处的透过率为60%(厚度0.8 mm),并归纳了晶粒尺寸与透过率之间的内在关系.与其他烧结方法相比,热压烧结可大幅提升材料的致密度,进而提高透明陶瓷的透过率和强度,但对于复杂形状的透明陶瓷结构件烧结具有一定的局限性.而无压烧结虽解决了复杂结构件的烧结问题[19],但制备的氧化铝陶瓷透光性较低(低于30%,波长600 nm,厚度1 mm),且晶粒尺寸较大(>30 μm)导致其力学性能显著降低(320 MPa)[20-21].

2000年,Chen等[22]基于无压烧结技术首次提出了两步烧结法:先将坯体加热至较高的温度T1,然后降温至T2并保温一定时间(10~40 h)直至坯体完全致密.该方法利用晶界扩散和晶界迁移激活能的差别,成功避免了传统一步烧结法后期造成的晶粒迅速长大现象.近期,该团队利用两步烧结法,得到致密度98.8%、晶粒尺寸为34 nm的氧化铝纳米晶陶瓷[23].因此,采用两步烧结法可获得远远小于正常升温程序的晶粒尺寸,进而有效提高陶瓷的力学性能,该方法为解决传统无压烧结制备透明陶瓷易造成晶粒尺寸大以及致密性差等问题提供了新的研究思路.目前,两步烧结法在透明陶瓷制备领域鲜见报道,因此,深入探究两步烧结过程中烧结温度和保温时间对氧化铝陶瓷晶粒尺寸、致密度、光学性能与力学性能的影响规律具有重要的研究意义.

基于以上研究背景,采用注凝成型和真空无压烧结,同时改进两步烧结法,探索不同烧结温度和保温时间对氧化铝陶瓷晶粒尺寸、致密度、光学性能和力学性能的影响规律,并进一步揭示致密度、晶粒尺寸与光学性能、力学性能之间的内在关系.

1 实验

1.1 实验过程

选用粒径D50为0.4 μm的高纯氧化铝CR6粉体(纯度≥99.99%,Baikowski,France)为初始原料,加入500 ppm的MgO(纯度≥99.99%,国药集团化学试剂有限公司)作为烧结助剂.Isobam104(平均分子量为55 000~6 5000,Kuraray,Osaka,Japan)作为胶黏剂,其质量分数为0.1%.Isobam600AF(平均分子量为5 500~6 500,Kuraray,Osaka,Japan)作为分散剂,其质量分数为0.2%.

1.2 陶瓷样品制备

首先,将Isobam加入去离子水中搅动至完全溶解,后续搅拌过程中缓慢加入氧化铝粉体,使氧化铝浆料的体积分数达到45%,进一步加入氧化镁并混合均匀.其次,采用星型球磨机在转速为300 r/min条件下球磨浆料3 h.接着,将球磨后的浆料进行真空脱气,浇注到模具(φ29 mm)中,并在25 ℃、相对湿度为85%的恒温恒湿环境中固化3 d.随后,将凝胶体室温干燥并脱模,脱模后的坯体在马弗炉中1 000 ℃保温2 h排胶.最后,将排胶成型后的预烧体进行真空无压烧结,烧结温度顺序为T1→T2→T1,具体工艺参数见表1.

表1 真空无压烧结工艺Tab.1 Vacuum pressureless sintering process

1.3 分析和测试

通过阿基米德排水法测试烧结后样品的密度,依据理论密度换算可得到烧结陶瓷的相对密度;采用三点弯曲方法(AGS-X-20KN,Shimadzu,Japan)测试烧结后样品的抗弯强度,试样尺寸为3mm×4 mm×36 mm,每组试样测试5~8次,取平均值;采用扫描电子显微镜(JSM-5600LV,JEOL,Japan)观察烧结陶瓷的断口形貌.将抛光后的透明陶瓷经1 700 ℃热腐蚀2 h,并用金相显微镜(10XB-PC,SHOIF,China)观察其表面形貌,通过image软件统计晶粒尺寸,每个样品至少统计1 500个.采用紫外-可见光分光光度计(V-770,JASCO,Tokyo,Japan)测量厚度为0.8 mm的双面抛光后样品的直线透过率.

2 结果与讨论

2.1 烧结温度的影响

在陶瓷材料的制备过程中,烧结的目的是在控制晶粒长大的同时使坯体尽可能达到较高的相对密度,而烧结温度是影响陶瓷性能最直接的因素.

为研究烧结温度的影响,在T1温度相同的前提下,通过改变T2温度进行致密化研究.首先快速升温达到T1温度,使坯体达到临界密度以上.紧接着在较低的温度T2保温,由于晶界扩散激活能低于晶界迁移激活能,致密化主要通过晶界扩散实现,此时气孔通过晶界扩散逐渐收缩,并使坯体逐渐完成致密化.而晶粒长大主要通过晶界迁移发生,由于保温过程晶界迁移未被激活,从而没有晶粒长大发生.但要使烧结陶瓷达到透明,其气孔率必须低于0.1%,因此需二次升温至T1温度并保温,以进一步排除残余气孔,该过程不可避免地促使了晶粒长大.

2.1.1烧结温度对透明氧化铝陶瓷晶粒尺寸的影响原料粉体颗粒尺寸的大小对陶瓷致密化具有重要影响,根据经验,粒径为0.4 μm的氧化铝颗粒发生较快致密化的温度约为1 300~1 500 ℃,因此选择T2分别为1 300、1 400、1 500 ℃以考察其对最终烧结陶瓷透过率和晶粒尺寸的影响.

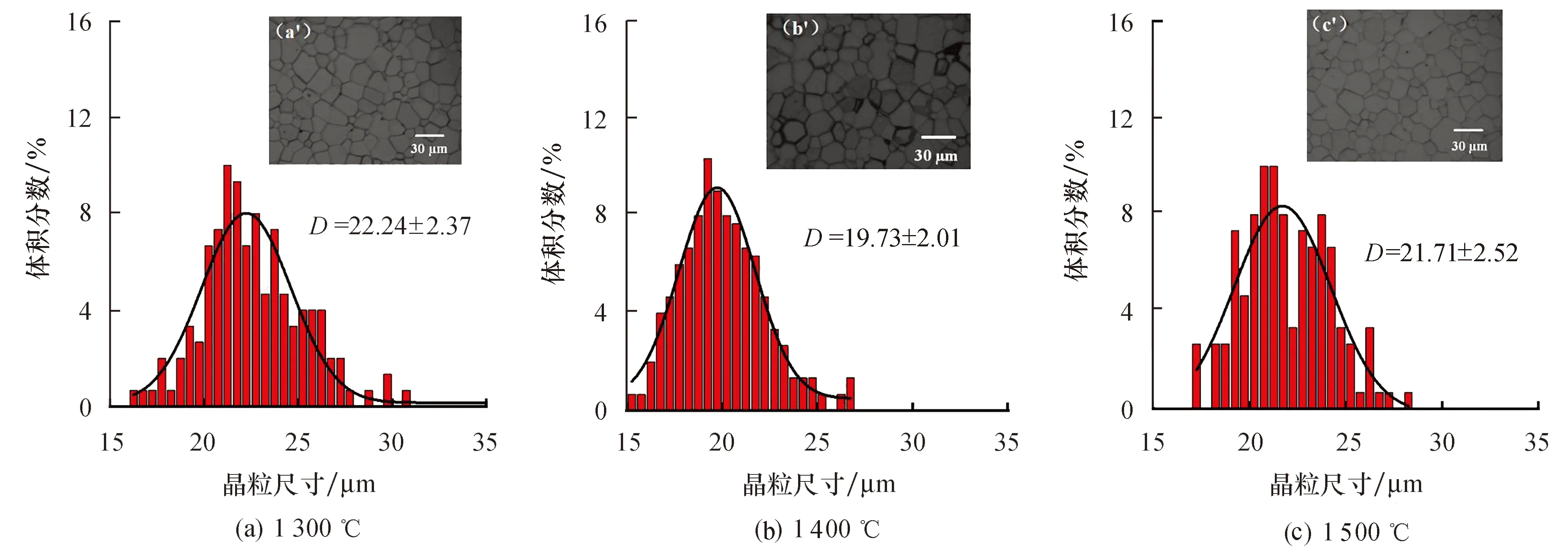

图1为烧结工艺A,T2温度分别为1 300、1 400、1 500 ℃烧结陶瓷经抛光、热腐蚀后的晶粒尺寸.图1a~c分别为图中a′~c′统计1 500个晶粒并采用高斯函数拟合的直方图.由图可知,烧结后陶瓷的相对密度分别为99.58%、99.86%和99.67%.在T2保温时间相同的情况下,随着烧结温度的升高,陶瓷晶粒尺寸先减小后增大,相对密度先增大后减小.在T2阶段,致密化主要通过晶界扩散完成,由于1 300 ℃的晶界扩散系数相对较低,保温后残留孔隙较高,致使最终烧结陶瓷相对密度较低.而1 500 ℃对应较高的晶界扩散系数,导致晶粒生长较快使得一些孔隙包裹在坯体内无法通过扩散和迁移及时排出,使得烧结后陶瓷的相对密度较1 400 ℃时低,晶粒尺寸也有所增长[24].因此,原始粉体颗粒尺寸为0.4 μm的氧化铝粉体最佳致密化温度为1 400 ℃.Li等[25]研究了粒径为10 nm的α-Al2O3在1 200~1 450 ℃的致密化规律,发现坯体的致密化速率随着温度的升高也表现出先增加后降低的规律,在温度1 350 ℃时达到最快.可见,坯体的致密化过程是非线性的,且具有一个最高致密化速率温度点.

图1 烧结工艺A,T2温度(1 300、1 400、1 500 ℃)保温3 h陶瓷抛光后的腐蚀形貌和晶粒尺寸分布统计Fig.1 Corrosion morphology and grain size distribution of ceramics at T2 (1 300、1 400、1 500 ℃) for 3 h in condition of sintering process A

图2为烧结工艺A,T2温度分别为1 300、1 400、1 500 ℃保温3 h的陶瓷断口形貌.可以看出,断口主要为沿晶断裂,有少量穿晶断裂,断裂面有辐射状线条,是典型的脆性断裂.气孔主要分布在晶粒的交界处,为3个晶粒交界处的椭球体气孔或者多个晶粒交界处的近球形多面体气孔.主要原因是在烧结的最初较短时间内,坯体快速致密化使得大量孔隙包裹在坯体内无法通过扩散和迁移排出,这也是两步烧结法后期需要长时间保温以排除气孔的原因.

图2 烧结工艺A,T2温度(1 300、1 400、1 500 ℃)保温3 h陶瓷的断口形貌Fig.2 Fracture morphology of ceramics at T2 (1 300、1 400、1 500 ℃) for 3 h in condition of sintering process A

2.1.2烧结温度对透明氧化铝陶瓷强度的影响

图3为烧结工艺A,T2温度为1 300、1 400、1 500 ℃保温3 h陶瓷的抗弯强度,分别为(312±3.75)、(348±7.15)、(332±8.15) MPa.可见,随着T2温度的升高,样品的抗弯强度先增大后减小,主要是细化晶粒尺寸有助于提高样品的抗弯强度,符合陶瓷强度的Hall-Petch关系[26].

图3 烧结工艺A,T2温度(1 300、1 400、1 500 ℃)保温3 h陶瓷的抗弯强度Fig.3 Flexural strength of ceramics at T2 (1 300、1 400、1 500 ℃) for 3 h in condition of sintering process A

2.1.3烧结温度对透明氧化铝陶透过率的影响

图4为烧结工艺A,T2温度1 300、1 400、1 500 ℃保温3 h陶瓷圆片在200~800 nm可见光的范围内的直线透过率.由图可知,透明氧化铝陶瓷片在可见光650 nm处的透过率分别为19.2%、24.4%和21.8%(双面抛光,厚度为0.8 mm).表明氧化铝陶瓷的透过率随着T2温度的升高先增大后减小,在1 400 ℃的透过率最高,这是由陶瓷的相对密度较高决定的.

图4 烧结工艺A,T2温度(1 300、1 400、1 500 ℃)保温3 h陶瓷片的直线透过率(双面抛光,厚度为0.8 mm)Fig.4 In-line transmittance of ceramics at T2(1 300、1 400、1 500 ℃) for 3 h (both sides polished,thickness:0.8 mm) in condition of sintering process A

因此,在保温时间相同的情况下,随着T2温度的升高,晶粒尺寸先减小后增大,晶粒尺寸减小提高了材料的抗弯强度.同时,陶瓷相对密度的提高也显著增加了氧化铝陶瓷的透过率.

2.2 保温时间的影响

烧结的驱动力是总表面能的降低,其一是表面张力的降低,即致密化过程中界面的转变;其二是总表面积的降低,即晶粒长大导致的体积内总界面数的减小.毫无疑问,延长保温时间是促进原子的充分扩散、排除剩余气孔、降低总表面积的有效手段.在上述研究中,T2温度为1 400 ℃保温3 h得到的透明氧化铝陶瓷的晶粒尺寸较小,抗弯强度和透过率都较高,但其最佳保温时间仍需进一步明确.因此,选择在T2温度为1 400 ℃,探索不同的保温时间对透明氧化铝陶瓷烧结过程的影响.

2.2.1保温时间对透明氧化铝陶瓷相对密度和晶粒尺寸的影响

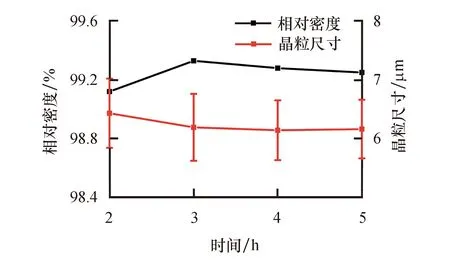

图5为工艺B下,保温时间对透明氧化铝陶瓷相对密度和晶粒尺寸的影响.从图5可以看出,经历了10 ℃/min升温至T1(1 850 ℃)不保温,迅速降温到T2(1400 ℃)保温不同时间后,陶瓷的相对密度达到90%以上,说明此时已经到达烧结末期.试验结果表明陶瓷的相对密度随着保温时间的延长先增大后减小,保温3 h时相对密度达到最大.随着保温时间的延长,坯体内部孔隙收缩排除,在孔内气体的作用下,残余孔隙会发生过量膨胀,使得陶瓷相对密度降低[27].

图5 烧结工艺B,T2温度1 400 ℃保温2~5 h陶瓷的相对密度和晶粒尺寸Fig.5 Relative density and grain size of ceramics at T2 temperature of 1 400 ℃ for 2~5 h in condition of sintering process B

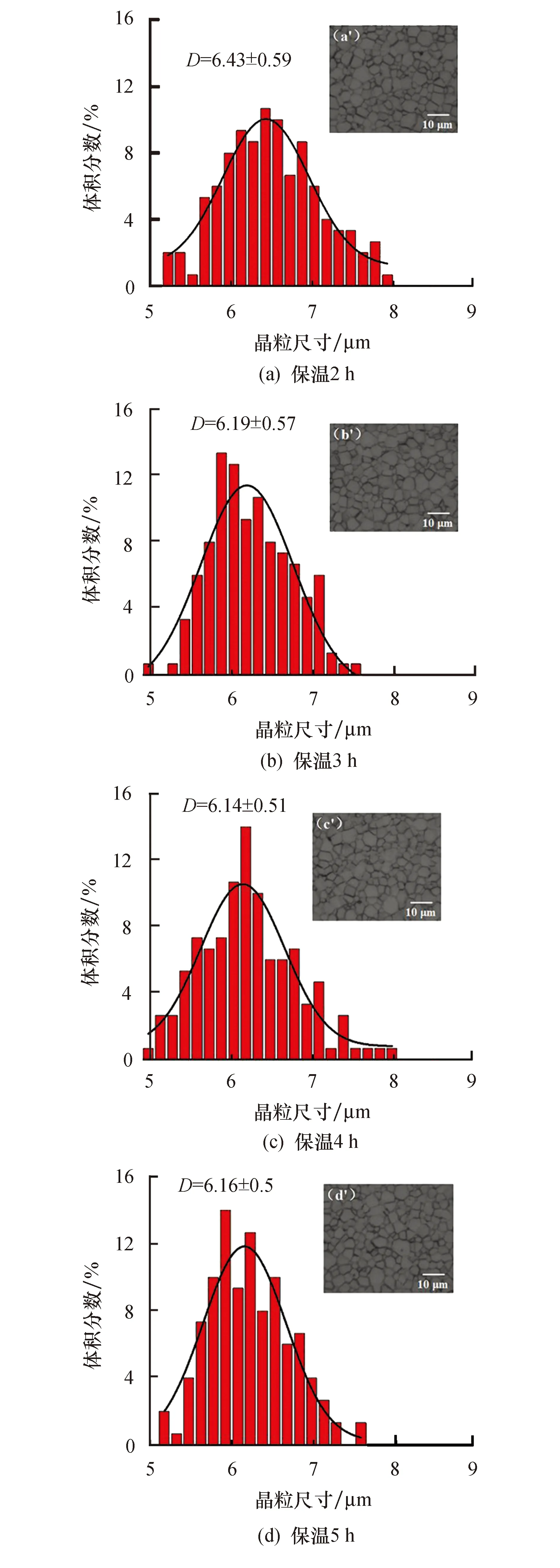

图6给出了烧结工艺为B,T2温度为1 400 ℃,分别保温2、3、4、5 h后烧结陶瓷经抛光、热腐蚀后的晶粒尺寸.可以看出,该工艺下,晶界迁移会受到较强的气孔钉扎作用,晶粒并没有发生明显的长大.但较高的T1温度使得坯体内晶粒生长速度不均匀,晶粒尺寸处于较宽的分布范围,尺寸均匀性较差.在T2阶段,晶界扩散导致孔隙缩小排除,使坯体致密化,大尺寸晶粒生长速率远小于小尺寸晶粒;随着保温时间的增加,小尺寸晶粒生长较快,大尺寸晶粒生长缓慢,使得陶瓷的晶粒尺寸更加均匀,尺寸分布的标准差也逐渐降低.

图6 烧结工艺B,T2温度(1 400 ℃)保温2~5 h陶瓷抛光后的腐蚀形貌和晶粒尺寸分布统计Fig.6 Corrosion morphology and grain size distribution statistics of ceramics after polishing at T2 temperature(1 400 ℃) for 2~5 h in condition of sintering process B

图7为烧结工艺为B,T2温度1 400 ℃保温2~5 h的陶瓷断口形貌.相比而言,保温2 h的断面气孔较多,气孔主要为晶粒间气孔,如图7a所示;随着保温时间延长至3 h,气孔发生明显收缩(图7b);当保温时间进一步延长至4、5 h时,晶界上反而出现了较大气孔,同时晶粒尺寸也有所长大(图7c、d),这是由于坯体内气孔的合并膨胀引起的.

图7 烧结工艺B,T2温度1 400 ℃保温2~5 h的陶瓷的断口形貌Fig.7 Fracture morphology of ceramics at T2 temperature of 1 400 ℃ for 2~5 h in condition of sintering process B

2.2.2陶瓷残余气孔的排除

经过T1温度1 850 ℃,T2温度1 400 ℃保温时间2~5 h烧结后,样品基本不透明.为了提高陶瓷的透过率,需进一步排除残余气孔.然而,在无压状态下,O2-的扩散系数很小,亚微米级的气孔难以通过晶界扩散排除.因此,需要进一步增加烧结温度,借助晶界迁移,促进气孔收缩.

图8为烧结工艺C样品的腐蚀形貌和晶粒尺寸分布.图8a~d的晶粒尺寸分布分别为此时,陶瓷的相对密度分别为99.50%、99.86%、99.75%和99.66%.相比于图5(未升温到1 850 ℃前),经再次升温到1 850 ℃并保温6 h,气孔的钉扎作用减弱,晶界迁移促使晶粒长大,气孔进一步排除,陶瓷相对密度得到提高[28].

图8 烧结工艺C,T2温度1400 ℃保温2~5 h陶瓷的腐蚀形貌和晶粒尺寸分布Fig.8 Corrosion morphology and grain size distribution of ceramics at T2 1 400 ℃ for 2~5 h in condition of sintering regime C

图9为烧结工艺C陶瓷的断口形貌.与图7相比,进一步升温至1 850 ℃保温6 h排除残余气孔后,晶粒尺寸增大,晶面轮廓更加清晰.但可以观察到仍有极少量的气孔存在于陶瓷的晶界交汇处.

图9 烧结工艺C,T2温度1 400 ℃保温2~5 h的陶瓷断口形貌Fig.9 Fracture morphology of ceramics at T2 1 400 ℃ for 2~5 h in condition of sintering process C

2.2.3保温时间对透明氧化铝陶瓷强度的影响

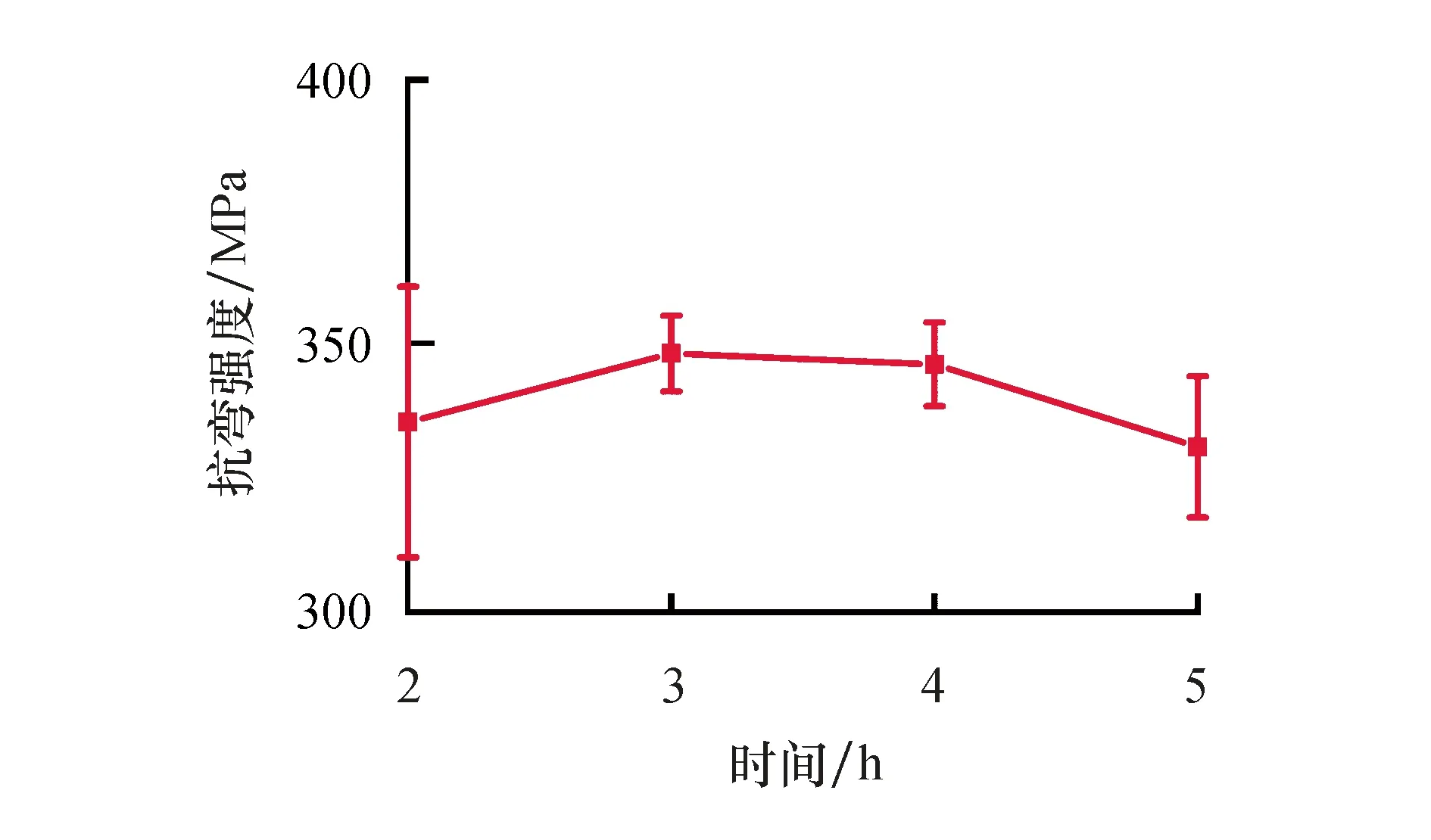

图10所示为烧结工艺C陶瓷的抗弯强度,由图可知,其值分别为(335±25.55)、(348±7.15)、(346±7.88)、(331±13.31) MPa.表明随着保温时间的延长,透明氧化铝陶瓷的抗弯强度先增大后减小,在T2温度1 400 ℃保温3 h时达到最高,主要是因为此时陶瓷的相对密度较高,气孔率较低.

图10 烧结工艺C,T2温度1 400 ℃保温2~5 h陶瓷的抗弯强度Fig.10 Flexural strength of ceramics at T2 temperature of 1 400 ℃ for 2~5 h in condition of sintering process C

2.2.4保温时间对透明氧化铝陶瓷透过率的影响

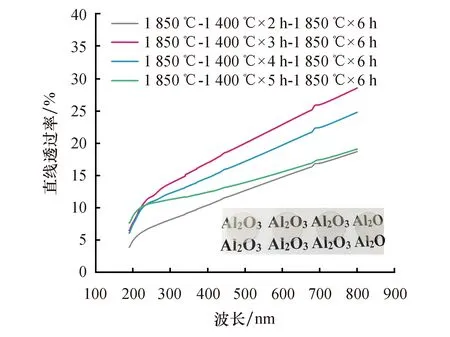

图11为烧结工艺C,T2温度1 400 ℃下不同保温时间氧化铝陶瓷在200~900 nm的直线透过率,在650 nm的透过率分别为15.8%、24.4%、21.0%和16.0%.可见,随着T2保温时间的延长,透明氧化铝陶瓷的直线透过率先增大后减小.其主要原因是在烧结工艺C,T2温度1 400 ℃保温3 h这一烧结工艺下,最终陶瓷的相对密度较高,气孔率低,引起的光散射较小.

图11 烧结工艺C,T2温度(1 400 ℃) 保温2~5 h陶瓷片的直线透过率(双面抛光,厚度为0.8 mm)Fig.11 In-line transmittance of ceramics at T2(1 400 ℃) for 2~5 h (both sides polished,thickness:0.8 mm) in condition of sintering process C

在之前的研究中,将CR6粉体采用注凝成型法制备的坯体经过1 000 ℃预烧后以2 ℃/min的速率升温至1 850 ℃保温6 h真空无压烧结,得到的透明陶瓷圆片透过率为22%(波长650 nm,厚度0.8 mm),晶粒尺寸为22.2 μm,抗弯强度304.9 MPa.相比之下,改进后的烧结工艺更有利于提高氧化铝陶瓷的透过率,减小晶粒尺寸,提高相对密度和抗弯强度.

3 结论

基于注凝成型工艺和真空无压烧结技术,通过改进两步烧结法代替传统一步烧结法可有效控制透明氧化铝陶瓷的晶粒尺寸长大和提高相对密度,改善透明氧化铝陶瓷的光学性能和力学性能,得出如下结论:

1) 原始粉体粒径D50为0.4 μm的氧化铝粉体在1 400 ℃保温时其致密化速率最快,且相对密度随着保温时间的延长先增大后减小,3 h时达到最大.

2) 采用两步烧结法在1 400 ℃保温时,晶界迁移会受到较强的气孔钉扎作用,晶粒并没有明显长大.但随着后续烧结温度升高,气孔的钉扎作用减弱,晶界迁移促使晶粒长大,气孔进一步排除.

3) 在烧结温度1 400 ℃保温3 h时,得到晶粒尺寸、透过率和抗弯强度分别(19.75±0.07) μm、24.4%(650 nm,0.8 mm厚)和(348±7.15) MPa的透明氧化铝陶瓷.与传统的一步升温烧结工艺相比,透明氧化铝陶瓷的光学性能和力学性能均有所提升.