水电站液压控制系统油泥分析

孙大新,李猛,杨惠云,王思奇,郑延波

(1.中国石油润滑油重点实验室,辽宁 大连 116031;2.中国石油大连润滑油研究开发中心,辽宁 大连 116031)

0 引言

近年来,在碳达峰、碳中和目标下,电力行业绿色低碳转型趋势明显,乌东德、白鹤滩等世界排名前列的超大型水电站相继建成投产,水力发电等可再生能源发电的发展越来越引人关注。根据国家能源局发布的《2020年可再生能源发展情况》,截至2020年底,我国水电装机(含抽水蓄能)3.7亿kW,同比增长3.4%,水电发电量13552亿kW时,同比增长4.1%。

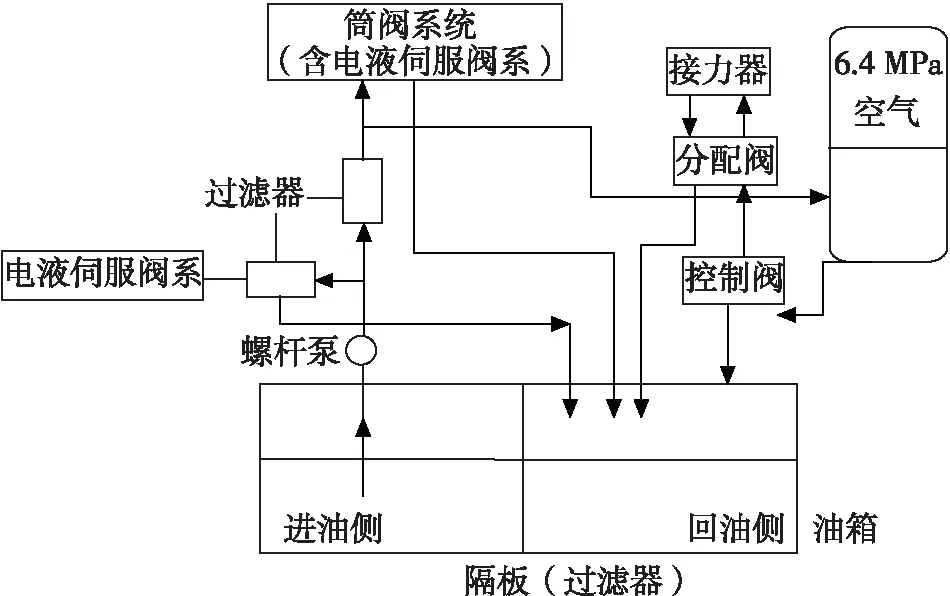

某水力发电站安装6 台总装机180 万kW的水轮发电机组,担负着调峰、调频的重任,在省电网发挥着不可替代的作用。水电站的液压控制系统是决定水轮发电机组正常运行的关键设备,液压系统润滑油路见图1。

图1 某水电站液压系统润滑油路示意

该系统自投产以来一直使用某品牌的汽轮机油,该油品在液压系统中产生大量的胶状物和黑色油泥,附着在设备核心动作部件上,如过滤器、管线、电液伺服阀等,影响到核心部件的正常动作,经常使核心部件出现卡涩、调整滞后、对电气信号输出无响应等问题,使机组调速器液压系统发生抽动,而由此原因引起的被迫停运次数逐年增多。文章对现场收集的在用油样进行分离,得到油泥和过滤掉油泥的在用油,并对其新油、在用油、油泥进行元素分析、红外分析、理化分析、热稳定性模拟试验,探索油泥形成的原因。

1 油泥产生机理

油泥是油品老化反应或是油品污染而导致生成的不溶物[1]。初始时油品受到污染或氧化,生成的过氧化物进一步缩聚反应生成高分子量的聚合物[2],这些溶解于油中的极微小的亚微米颗粒逐渐增加、团聚,当达到油的饱和度后析出,迁移到极性设备表面,形成不溶物,这种不溶物就是油泥。

油泥产生的机理主要有油品氧化、热降解、绝热压缩和静电荷放电[3]。

绝热压缩,又称为微燃烧,油品在系统内循环,很可能卷入极细小的气泡,这些极细小的气泡受到挤压体积迅速变小,导致绝热压缩,气泡周围的油温急速升高,可达500 ℃以上,导致油品局部炭化,形成油泥。绝热压缩造成的局部高温,会加速油品氧化和热降解,从而加速形成油泥[4]。

2 油泥的分离

收集现场采集的新油A,收集压油罐和集油槽中含油泥的在用油,呈黑色浑浊不透明状,样品的外观详见图2。

图2 含油泥的在用油外观

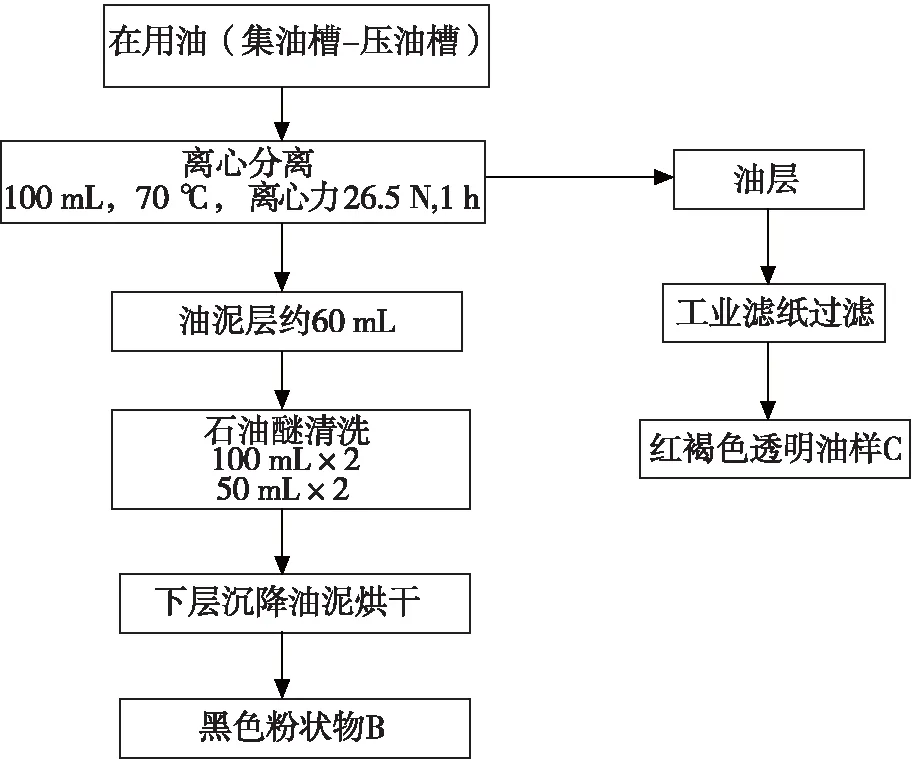

对含油泥的在用油进行离心分离,分离过程见图3,得到油层和油泥层,然后对分离后的油泥层进行多次石油醚清洗、沉降、烘干,得到黑色粉状油泥B,见图4。对分离后的油层进行过滤,得到透明的在用油样品C,见图5。

图3 含油泥的在用油分离过程

图4 分离出的油泥B外观

图5 分离过滤后的在用油C

3 试验样品与试验仪器

3.1 试验样品

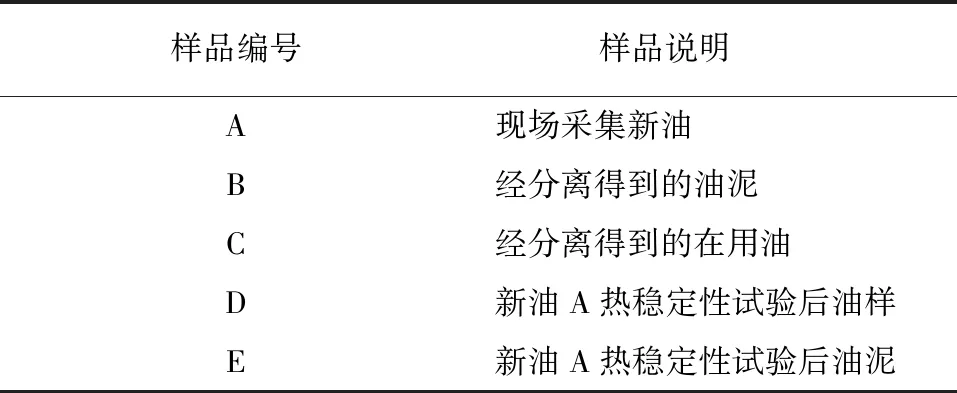

试验样品信息说明见表1。

表1 试验样品信息说明

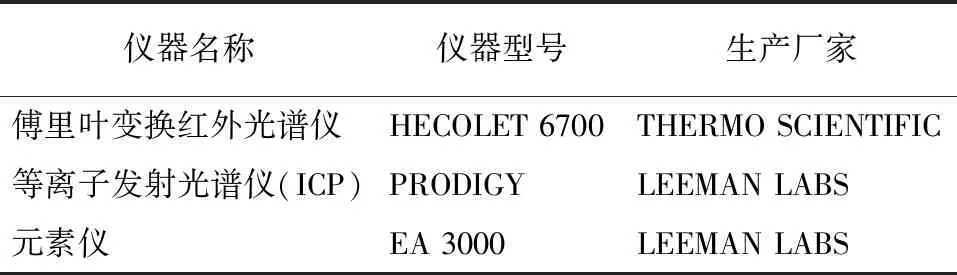

3.2 试验仪器

试验仪器信息见表2。

表2 试验仪器信息

4 结果分析与讨论

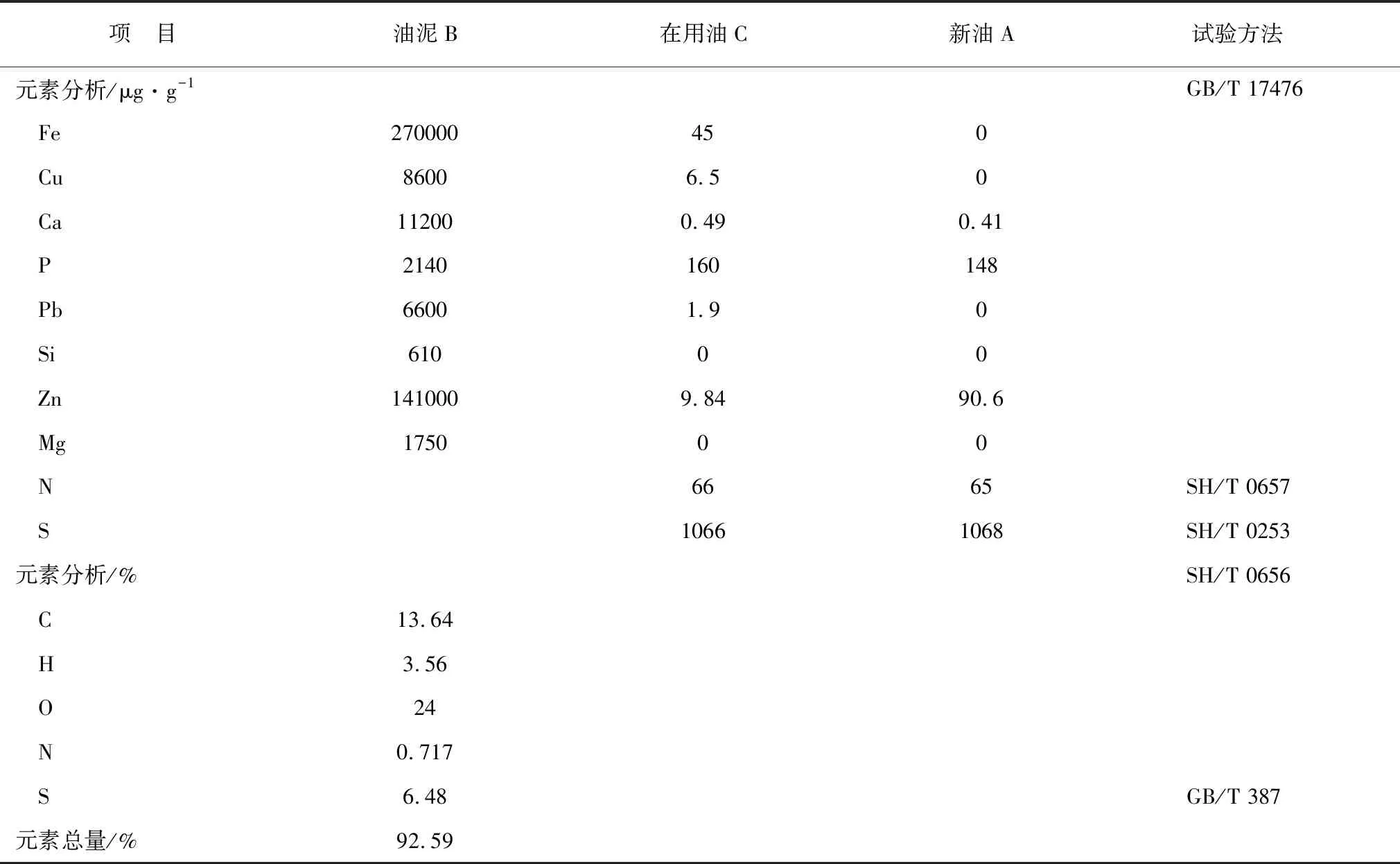

4.1 新油、在用油和油泥的元素分析

对于油泥的分析,郑延波等人采用滤膜比色法[5],但该方法检测的是漆膜倾向指数,而不是油泥组成,刘中国等人尝试使用热分解等分析方法分析油泥的组成[6]。为了分析油泥组成和形成的原因,文章对油泥B、在用油C、新油A进行元素分析,结果见表3。

表3 油泥B、在用油C、新油A的元素分析结果

从表3可知,油泥B主要由以下元素组成:Fe(27%),O(24%),C(13.64%),Zn(14.1%),S(6.48%),H(3.56%),Ca(1.12%),以上各元素共计约92%。新油A不含Fe、Cu、Pb等金属元素,而在用油C含少量的Fe、Cu、Pb等金属元素,初步推测,油泥B中Fe、Cu、Pb等金属元素来源于设备磨损。新油A的Zn含量为90.6 μg/g,而在用油C的Zn含量只有9.84 μg/g,这说明在使用过程中Zn含量在不断消耗。推测油泥B中的Zn、S来源于油品中的添加剂, C、H、O可能来源于油品的氧化产物或油品热氧化产物。

4.2 新油、在用油和油泥的红外分析

对新油A、在用油C进行红外分析,红外谱图对比见图6。

图6 新油A及在用油C的红外谱图对比

从图6可知,3648 cm-1处的尖峰是抗氧剂屏蔽酚-OH的伸缩振动[7],该处的峰面积变化可代表屏蔽酚抗氧剂的剩余量。通过峰面积积分计算,在用油的屏蔽酚抗氧剂尚剩余34%[8],表明在用油C发生了一定程度的热氧化。红外谱图中未见1720 cm-1左右的羰基吸收峰,也说明油品未发生整体氧化。与新油相比,在用油在1660 cm-1和1697 cm-1处多了两个较弱的峰,这可能是烯烃双键的伸缩振动或酮羰基的伸缩振动[9],烯烃可能是裂解产物,酮可能是氧化产物。

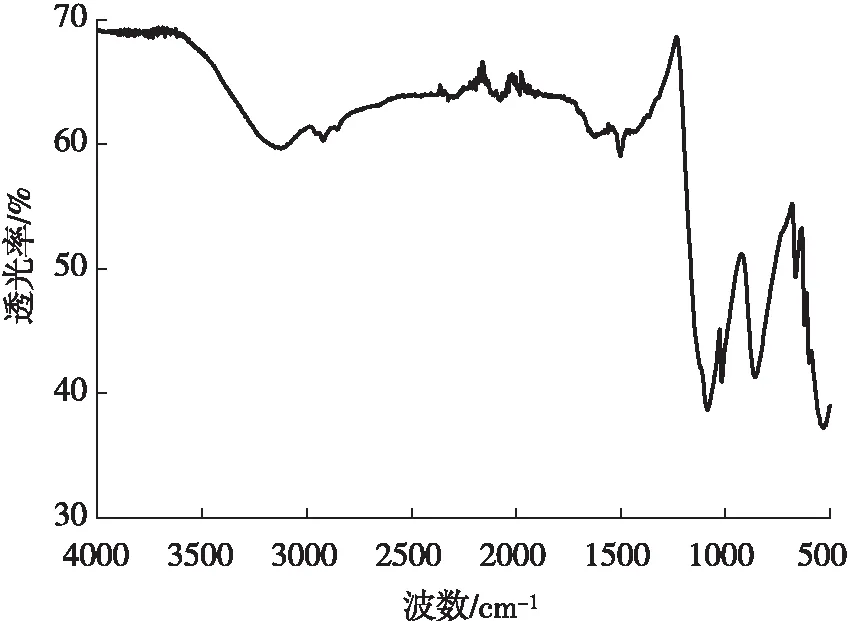

对油泥B进行红外分析,红外谱图见图7。

图7 油泥B的红外光谱

从图7可知,谱图中没有明显的-CH3、-CH2和苯环的典型吸收峰,说明油泥B中的有机物不含以上烷基结构。结合油泥B的元素含量分析,油泥中的有机物可能以-CS、-CO或-SO结构为主。3120 cm-1的吸收峰可能是由于-OH的缔合产生,1085 cm-1可能来源于-C=S键的伸缩振动,1017 cm-1可能来源于-S-O键的伸缩振动,858 cm-1可能来源于-C-O-C键的伸缩振动,665 cm-1可能来源于-C-S键的伸缩振动,532 cm-1可能来源于-S-O键的弯曲振动[9]。

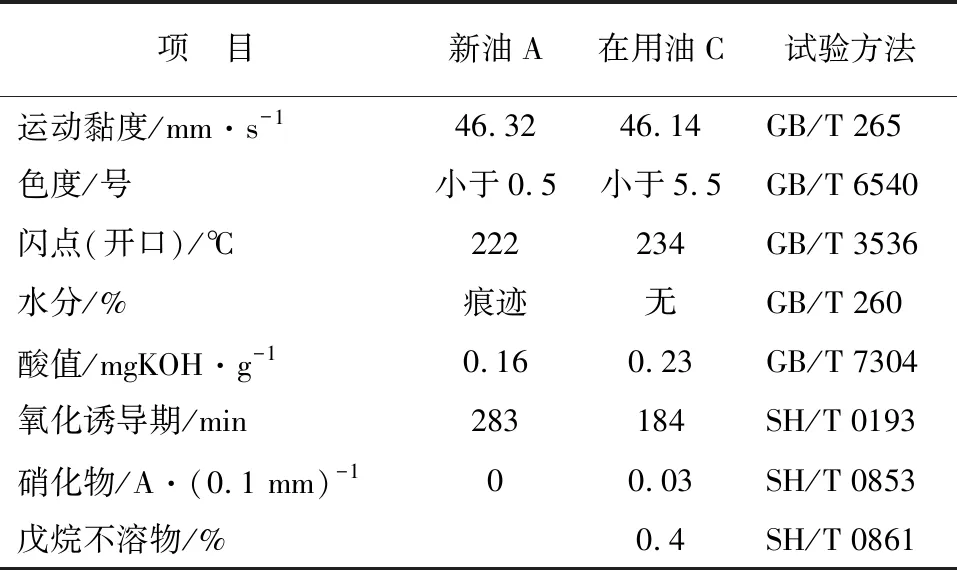

4.3 新油和在用油的理化分析

为了进一步分析油泥形成的原因,对新油A和在用油C进行了理化分析,结果见表4。

表4 新油A和在用油C的理化分析结果

从表4可知,与新油A相比,在用油C的黏度变化不大,氧化诱导期的数值还剩余50%以上,进一步说明在用油C发生了一定的热氧化,这与红外分析的结论一致。在用油的酸值增加较多,结合前面的元素分析和红外分析,推测油品中的添加剂二烷基二硫代磷酸锌(ZDDP)发生分解[10],锌和部分硫沉积在油泥中,磷酸部分留在油中,使得酸值增加。在用油C的闪点增加了12 ℃,推测氧化可能导致部分聚合,一部分分子量较小的烃类挥发,使得油品的闪点增加。在用油C中还有0.4%的戊烷不溶物,说明经过滤后的油中仍存在极性较强的油泥前体。

4.4 新油和在用油的热稳定性试验

为了进一步分析油泥形成的原因,采用实验室试验模拟油泥生成。SH/T 0565采用95 ℃,在水、铜铁丝催化下通氧气1000 h模拟氧化油泥生成[11],王辉等人采用成漆板试验分析基础油种类对油泥生成的影响[12],刘中国等人探索加热加压等条件模拟油泥生成[13],孙大新等人参照JISK 2541模拟油泥生成[14],ASTM D7873 Dry-TOST试验考察的是旋转氧弹下降到新油的25%时油泥生成量,试验时间较长,而且操作复杂繁琐[15]。

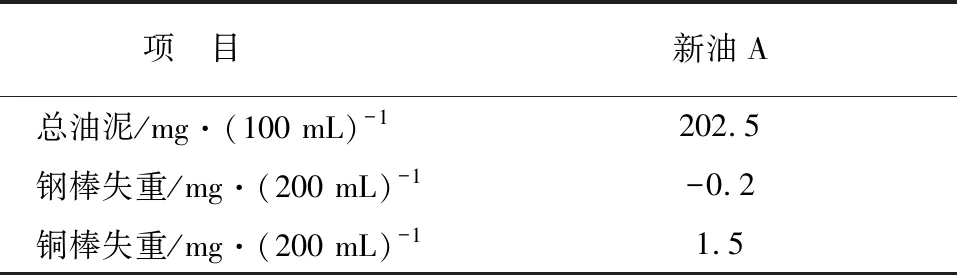

文章对新油A采用热稳定性试验(SH/T 0209)[16]模拟氧化过程测定油泥量。试验条件:200 mL油品,铜棒和钢棒做催化剂,135 ℃,168 h,试验结束后测定油泥量。试验结果见表5。

表5 新油A的热稳定性试验结果

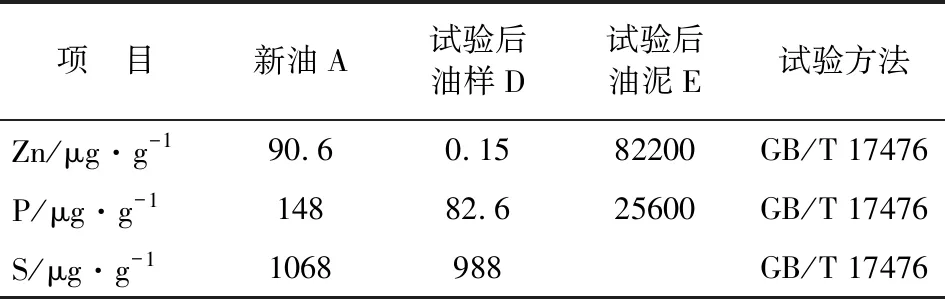

对试验后的油样D和油泥E进行元素分析,对比新油A和试验后的油样D的元素变化,结果见表6。

表6 新油A热稳定性试验后的元素分析

表5的数据表明新油A热氧化稳定性较差,在135 ℃下即可产生较多的油泥,超过200 mg/100 mL。由表6可知,试验前后油样的元素分析结果对比表明,新油A中的Zn进入到油泥E中,这与现场采集的在用油C和油泥B中Zn元素的变化趋势一致。这说明ZDDP的热分解和热氧化产生的缩聚物是油泥B的最初来源之一,该油泥作为磨粒可进一步引发金属的磨损,导致油泥中含有大量的Fe元素。

通过以上分析可知,油泥B主要含有以下几类物质:(1)Fe,由设备磨损造成;(2)Zn,由油中的添加剂热分解造成;(3)碳硫氧化物或碳氧化物,可能是油分子氧化产生。润滑油的局部过热和油品氧化可能是导致油泥生成的原因之一。

通过对该水电站液压系统润滑油系统示意图1的分析,该系统的6.4 MPa压力主要由压缩空气提供,当压力突降时才由泵补充。高压油罐中的压缩空气与润滑油直接接触,导致大量的空气溶解在润滑油中,当含有空气的油通过泵时,气泡受到绝热压缩,其周围的油温会迅速升高,可能会达到500 ℃以上,足以引起油品热氧化和ZDDP的分解[10]。

由此推测油泥B的生成过程如下:液压系统中6.4 MPa的压缩空气大量溶于润滑油中,在经过泵时气泡发生绝热压缩,使得周围油温迅速升高,导致油品热氧化和添加剂ZDDP分解,产生固体颗粒。该固体颗粒作为磨粒导致金属发生磨粒磨损,磨损时产生大量的热又进一步促使油品氧化,如此往复循环。最终油泥B中的Zn、S来源于添加剂ZDDP的热分解,C、H来源于油品的热分解,O来源于氧气或一些含氧元素的添加剂,Fe来源于初始油泥导致的磨粒磨损。

5 总结与结论

(1)通过对新油A、在用油C及油泥B的元素分析、红外分析、理化分析,判断ZDDP添加剂的热分解和油品热氧化产生的缩聚物是油泥B的初始来源之一,初始油泥作为磨粒导致了金属的磨损。该水电站液压系统中的压缩空气大量溶于油中,气泡的绝热压缩可能是引发大量油泥生成的原因之一。

(2)采用热稳定性方法对新油A进行氧化模拟试验,并对试验后油样D和油泥E进行元素分析,通过元素对比结果表明,新油A中的Zn进入到油泥E中,这与现场采集的在用油C和油泥B中Zn元素的变化趋势一致。这证明ZDDP的热分解沉积和油品热氧化是油泥B的最初来源之一。