工业用户油液检测的难点与对应措施

何天宇,李彦锁,袁婧铭 ,姜兴旺,吴长彧

(1.中国石油上海润滑油产品设计分公司,上海 201800;2.首钢迁安钢铁有限责任公司,河北 迁安 064400)

0 引言

工业界把润滑油称为设备的“血液”,足见对其重视程度,但由于专业限制,如何判断工业“血液”运行质量变化、如何确定检测项目与周期、企业如何在低投入下保证设备有效润滑等,此类问题常困扰着设备操作与企业管理人员。

1 工业用户设备运行油质量管理现状

现阶段,工业企业设备润滑管理整体趋向规范化,运行油质量检测也逐步纳入企业费用支出管理范畴,部分大型工矿企业已投资建立自己的检测站,设备用油检测能力显著提升[1]。

一方面,虽然企业油液检测管理意识逐渐加强,为了保证设备运行安全,企业设备运行油检测周期有的每年一次,有的每季度一次,还有的企业每月检测一次,检测投入与效果是否达到企业目标,从众多工业企业现场运行与反馈情况来看,还存在许多亟待完善的地方[2];另一方面,大部分中小企业,由于条件所限,设备换油依然沿用多年形成的习惯或经验进行判断,还未建立系统的设备油液检测管理理念与管理方法;就实际运行结果而言,有的企业润滑管理到位,长周期使用后,运行油状态依然良好;有的企业,设备刚换的油品,就受到污染,需要处理,给相关方造成许多额外成本等等。

西北某钢企自建的润滑油检测平台,仅变压器油就可以进行微量水分、绝缘强度、介损、溶解气、气相色谱等十余项专业分析,完全具备为周边地区用户做油液检测的能力;华北某大型钢业近期投入500余万元建立了全新的润滑油、脂检测站,可进行约40项检测项目,为企业用油问诊把脉能力显著增强等等。趋势令人欣慰,但工业用户油液检测水平整体提升依然还有很长的路,设备用油质量管理,一方面需要提升检测平台硬件建设与维护及人员分析检测水平,另一方面则需要不断提升现场设备管理人员对润滑油脂的认知与应用管理水平。

2 工业用户油液检测原则与方法

首先,用户端需制定适合本企业生产状态的设备用油检测规范,这一规范需要在一定时期内不断完善,根据设备用油种类、运行参数及环境条件制定相应的检测方案[3];其次,了解设备润滑油的衰变原因与检测目标,以便油液检测工作有的放矢。具体可参考以下原则与方法。

2.1 清楚油液检测的目的

一般来讲,工业用户油液送检多出现在新油入库、运行期间、检修周期3个时间段。

新油入库期的检测涉及客户自检和外部送检两个层面,外部送检需求多源于客户端自检时发现油品外观异常或个别项目检测结果与出厂数据不符,这一问题与客户端检测水平、设备状态、检测方法等因素相关,对此,可协调双方检测人员沟通解决,必要时可进行第三方送检;运行期间的送检需求则源于润滑油在正常使用周期内外观性状的异常变化或设备运行故障诊断的需要,以及某些油品长周期使用过程中安全预期的需要;检修周期时的油液送检则源于客户端对某一设备在用油是否需要更换的需求[4]。

除新油入库检测外,其他阶段油液检测均为运行油检测管理范畴。对于运行油质量检测,一方面可以掌握油品质量变化,另一方面还可以了解设备运行状态,如铁谱、磨损金属元素分析可以有效反映摩擦副摩擦磨损状态。

2.2 油液检测的原则

工业用户首先应建立起油液检测基本理念,即需要油、脂润滑的设备在运行过程中,油液检测必不可少,这里的检测不仅仅是实验室样品分析,还包括现场观测与一些简单的油质现场测试[5];其次,重点设备油液检测频次要高于一般设备,高温、高负荷、高污染等工况条件下的用油检测频次亦要高于一般工况条件;一些行业针对重点设备用油,已实施在线监测,对此本文不做细述。在具体实施过程中,油液检测还应注意以下两点。

(1)不盲目承诺。为了赢得信赖或获取订单,销售人员常会许诺为客户提供全方位的油液检测服务,实际上,任何公司都很难做到这一点;轻诺必寡信,对此,可向客户承诺能够提供必要的油液检测服务,有理有据地为用户提供油液检测服务,避免不合理的检测需求与无效的检测投入。

(2)油液送检的依据。对于设备运行期间的油液送检需求,通常以设备在用油外观状态为判断依据,如果在用油清澈透明,色度正常,则表明油液质量稳定,可建议客户正常使用,当然,须排除设备原始用油错误;相反,如果在用油明显含水、或有明显杂质、或外观呈墨色,这样的油液明显受到污染或已变质,也没有必要送检,根据情况应建议用户及时切水、过滤或更换,或引导客户端主动识别处理!

运行油送检,一般在没有明显水分和杂质,却又不清不亮,或者外观色度已明显变化,但不确定是否要更换,此时,如果没有自检条件,则以设备状态为送检依据。比如一台设备很重要,但用油量较少,一旦油品的外观出现上述特征时,建议直接换油,杜绝因小失大;如果设备油箱容量较大,换油成本较高时,则需要及时送检并获得检测方明确的续用油建议。

这里需要强调的是检测数据解读与反馈,检测结果的有效反馈对客户端十分重要,许多检测机构或油品供应商一般情况下只为用户提供检测数据;对此客户端,一方面需要在送检时对检测方提出具体要求;另一方面,可以请润滑油、脂供应方技术专家协助,进行数据解读并给出后续运行建议。对于希望通过油液检测结果进行设备故障诊断的送检需求,各方需积极协助处理,因为有效的油液检测结果可作为设备润滑故障诊断依据。

2.3 了解不同油品需要监测的内容或项目

运行油送检时间或送检周期对用油企业而言,相对难以掌握,除专业技术外,还涉及到资金和人力投入问题,检测频次低担心设备运行安全,频次高,费用投入又太高。

实际上,检测频次与设备运行环境、工况条件息息相关,不可一概而论,但可以通过对在用油运行状态的周期性检测结果变化规律来优化[6],比如对于1台设备的液压系统,酸值检测结果连续几个检测周期都很稳定,但清洁度数据跳跃变化较大,则可以延长酸值检测周期,而清洁度则需加强监测频次,分析其影响因素并及时整改,待监测数据稳定后再调整检测周期,其他项目类似。

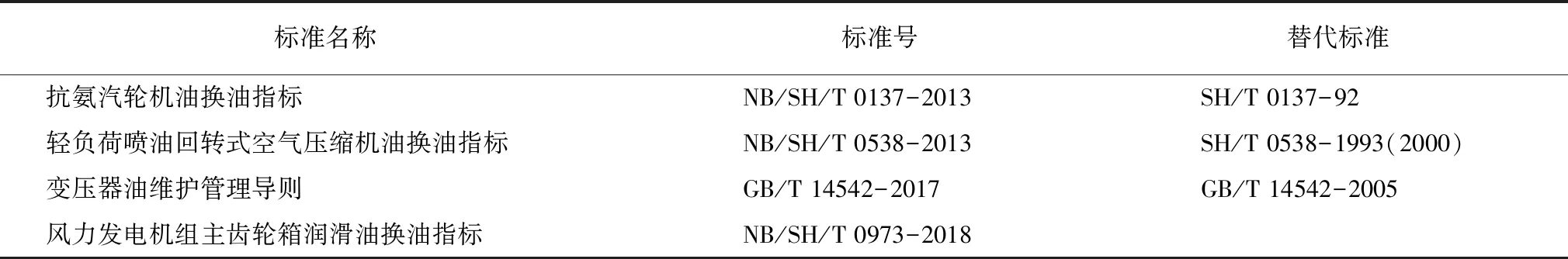

对于运行油的检测项目,具体可参考标准如表1所示。

表1 常用工业润滑油换油标准

表1(续)

在油液送检过程中,色度与外观经常被忽视,但这两个项目可作为现场判断运行油质量变化的重要依据[7];换油标准推荐的检测项目,具体可根据客户端检测目标与检测条件进行增减。

现阶段,润滑油换油标准的概念在工业界应用越来越广泛,困扰现场设备管理人员的问题是,设备运行油某项指标超出换油指标时,就必须换油吗!笔者认为,现有工业油换油标准为用户设备运行油提出了普遍指导原则,并非强制换油标准,某项指标达到或超过换油指标,说明在用油该项性能已明显发生变化,但具体是否对设备运行安全形成危害,可根据现场具体情况区别对待;比如某设备运行油抗泡性能检测结果很差,但由于系统油流速度慢,油箱容积、油位合理,在实际运行中并没有产生明显的泡沫,那么该指标超标可以不作为换油依据,但这一结果为现场设备润滑管理提出警示,需关注运行油状态变化及潜在的影响;再如色度变化,现行液压油行业换油指标为运行油与新油色差不超过2个色号,对于用户,色差超过该标准时,是不是必须换油,涉及成本和设备运行安全问题对设备管理人员来说是个艰难的选择。这种情况下,可增加一些分析项目,如不溶物、旋转氧弹、典型元素、磨损金属等,以综合判断运行油质量变化是混油所致、还是长期运行油质衰败或其他原因所致,进而采取不同的措施。需要说明的是,这里并不是否定行业换油标准,而是希望广大用户正确理解其指导意义并更好地应用换用标准。

2.4 重视运行油现场质量研判,提升润滑管理水平

为用户提供必要的油液检测是润滑油、脂供应商体现品牌实力的重要举措,但由于时间与资源限制,无法满足客户端普检需求或即时检测需要。对此,掌握一些简单的现场质量判断方法,对设备润滑运行维护十分重要,一般可通过望、闻、切、听四个环节进行现场诊断。

望——即观色,观察油品外观及色度有无异常,正常油品要求外观清亮透明,没有可见杂质、沉淀及分层现象,色度较初装油无显著差异,这要求设备润滑管理人员对初装油状态有一定认知;

闻——即辩气,在检查油箱时,有意识地辨识在用油有无特殊气味,油品高温裂解后的刺鼻味或长期使用后的酸腐味明显异于正常油品;

切——即上手,用手感触油质状态,正常油品用手指研磨时滑爽细腻,而腐败变质的油品会有发涩的感觉;同样也可用于判断黏度异常变化,现场操服人员有时会发现原来很“厚”的油,现在“捞”起来很稀,此时一定要引起足够的重视;

听——即听音,用“听杆”监听设备运行时各润滑点摩擦副有无异响,润滑良好的机件转动时声音平稳而有韵律。

此外,还可参考以下方法用于现场油液质量进行初步研判:

(1)滤纸斑点试验法:国标GB 8030-87《润滑油现场检测法》其中滤纸斑点试验法被广泛用于运行中内燃机油现场质量判断[8],对长周期运行的工业齿轮油等产品现场质量判定依然具有指导作用;

(2)静止法:用来判断运行油是含水乳化或气体乳化,对于原来运行正常的油品外观短期内变得浑浊的情况,可用透明的采样瓶采样,静止后观察,若静止一段时间后油品变得清亮,说明是混入气体所致,反之,大概率是系统进水乳化所致;

(3)现场过滤法:用干净的滤纸进行过滤,若发现滤纸上留存明显机械杂质(碳化物、金属粉末等),说明油品已严重变质或污染;对于黏度较高的润滑油油,可用洁净的溶剂油或变压器油稀释后,再进行过滤观察[9];

(4)光照检查法:主要用于色度较浅的桶装油(如汽轮机油、变压器油、冷冻机油等)入厂检查或库存油品加入设备前检查。具体操作:打开包装桶(200 L大桶)大、小桶盖,用强光手电从小口照射,从大口进行观察,桶内油液清亮透明、桶内无可见杂质杂、锈迹为正常状态[10],避免问题产品进入设备运行系统。

2.5 油液检测需采集具有代表性的样品

首先,要选择合适的取样位置,并保持一致性;对于非循环润滑系统(齿轮箱)取样,应采集动态样品或停机后即时采集;对于循环润滑系统如齿轮传动系统、液压系统、汽轮机组等采样时,须采集在线流动样品,采样点可固定在过滤器前或流经润滑点的样品;其次,采样数量要满足检测需求,样品采集前必须与检测方充分沟通,确认检测目标与样品数量需求;第三,采样过程要规范,防止采样器具、管线、采样口不洁及异常采样环境等造成的污染;第四,样品采集后,应贴好标签,注明样品名称、采样位置、时间及采样人员姓名等信息[11],以便检测结果出现异常时分析调查。

2.6 避免或减少无效检测成本

在油液送检过程中,常因各种问题导致投入大量人力、资金而得不到所需的效果,甚至是无效数据;问题根源一方面在于对润滑油缺乏认识,对润滑油衰变特征、影响润滑油变质的因素、检测目标不明确、不能有效解读或应用检测结果;另一方面是成本管理导致的检测设备、人员水平、测试方法不能满足检测标准需要;导致无效样品、无效数据经常困扰着企业设备管理人员,也给供应方带来大量服务成本[12]。比如,一些企业对初次使用的润滑油入厂检测抽检要求全项目分析,这对用户或供应商都会增加许多时效成本,对此可选择质量信誉较佳的品牌,签署有效的质量保障协议及免检协议,改变管理方式,高效解决此类问题;有的企业油液送检管理粗旷,对所有运行油黏度、酸值、倾点、水分等常规项目机械送检,耗费了许多人力精力;另外一个常见问题是采样不规范,样品送检过程中,因器具不洁、外部污染、或样品无代表性、数量不足等都可能造成无效样品,特别是外部送检时,无效样品对现场润滑管理工作影响很大,相关方应注意规避这些问题[13]。

3 建立企业油液检测规范

工业企业油液检测主要包括上述内容所涉及的现场质量诊断、采样规范、确认有效的检测项目、检测周期优化以及企业油液检测数据库建设;每个用油企业都有必要建立适应设备润滑的油液检测管理系统,可以组织力量自建、也可以请有能力的润滑油供应商派专业人员协助建立,逐步积累油液运行数据,分析总结设备运行状态,最终制定适合企业发展的油液更换及运行油检测规范,将油液“检测”逐步转化为有计划、有目标的企业设备润滑油液“监测”体系。

油液检测规范不是一成不变的,而是随着企业设备更新、用油优化以及在线监测水平的提升不断完善和发展[14]。

有能力的企业,在不断优化内部设备润滑检测的同时,可以对外拓展检测市场,为区域市场提供油液检测服务。对于集团性集中用油客户,设备数量多,年用油量较大,检测需求大,润滑油、脂供应商有必要协助客户端建立企业自己的油液检测站,指导客户端持续优化和改进现有设备用油规范化管理,为企业挖掘更大的能效潜力[15]。

4 结束语

有行业专家诙谐地说,油液检测数据是会说话的。的确,有效地应用油液监测技术可以避免重大设备故障、保证生产线长期稳定运行,让企业获得巨大效益;随着油液监测技术从后台到生产一线、从线下检测向在线监测蓬勃发展,设备用油也从早期的经验换油、定期换油到现阶段按质换油,相信随着用户端油液监测体系的不断完善,工业企业设备润滑管理水平也将达到新的高度。