进给方式对AISI 304L 不锈钢螺纹车削的影响

田永强, 唐家睿, 焦 炜, 汪 强,周新义, 杨晓龙, 张晓华 编译

(1. 国家石油天然气管材工程技术研究中心, 陕西 宝鸡 721008;2. 宝鸡石油钢管有限责任公司, 陕西 宝鸡 721008)

近年来, 随着机械加工行业迅速发展, 数控加工技术也越来越受到人们的关注。 在数控加工中, 螺纹车削是最基础却也最为复杂的一道工序, 对专业性及精度要求很高, 其加工质量极易受到各种因素的影响。 国内外学者对螺纹车削的影响因素开展了研究, Akyildiz 和Livatyali 研究了加工参数对SAE 4340 钢螺纹加工试样疲劳强度的影响, 发现影响螺纹加工疲劳强度的最重要因素是刀具磨损, 其次是切削速度, 径向进给和螺纹切削方法的影响较小。 Gunay 研究了进刀角度对AISI 1050 钢外螺纹加工质量的影响, 结果表明, 车削外螺纹的最佳进刀角为30°。 但关于进给方式对螺纹车削的影响研究很少, 特别是针对奥氏体不锈钢车削螺纹的研究, AISI 304 奥氏体不锈钢因其材料强度高、 切削时切向应力大、塑性变形大、 容易受到加工硬化的影响等因素,该材料的加工难度较大。

本研究通过分析不同的进给方式对AISI 304L 奥氏体不锈钢螺纹车削的影响, 比较了3种不同的进给方式加工过程的温度、 刀具寿命和螺纹表面的显微硬度, 以确定AISI 304L 奥氏体不锈钢螺纹车削的最佳进给方式。

1 试验材料及方法

1.1 试验材料

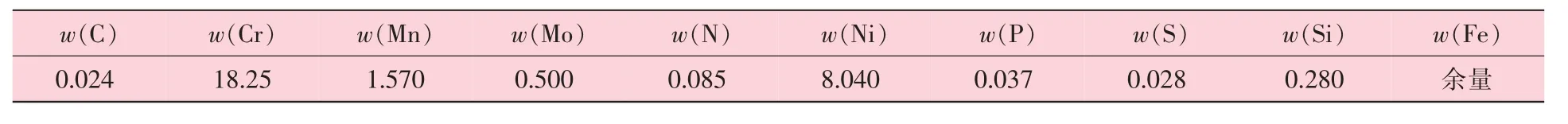

试验材料为AISI 304L 奥氏体不锈钢, 经固溶退火处理, 其抗拉强度为629 MPa, 延伸率为42%, 硬度为218HB。 304L 奥氏体不锈钢化学成分见表1。

表1 AISI 304L 奥氏体不锈钢化学成分 %

1.2 车削加工方式及温度测量

使用Nardini Diplomat CNC 车床采用径向、侧面和增量3 种不同的进给方式对试验材料在干燥环境下进行加工, 刀具使用TiN 涂层的硬质合金刀具 (RG-16VM01A002M 1125), 螺纹切削速度保持恒定50 m/min, 每道次的切削深度为0.09 mm, 通过16 道次获得螺纹牙型。 其工件尺寸为M16 mm×2.0 mm×170 mm, 使用Go 和No-Go 环规对螺纹样品进行定性检测。 使用分辨率为620×480、 温度测量范围-40~2 000 ℃的Flir SC 600 系列热像仪测量加工过程中的温度。 热像仪位于机床前, 距离要聚焦整个工件, 并保护相机镜头免受损坏 (如图1 所示)。 记录每道螺纹加工过程的热频图像, 并将其传输到Flir 研发的图像处理软件进行进一步分析。 温度测量的扫描区域覆盖了整个工件(如图2 所示)。

图1 车削加工及温度测量装置

图2 温度测量扫描区域的热图像

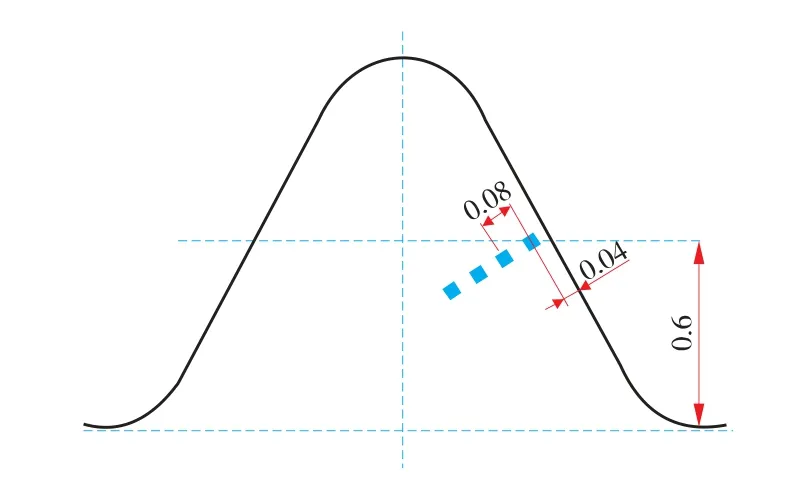

1.3 理化性能检测

通过JEOl5410 扫描电子显微镜 (SEM) 和能谱仪 (EDS) 对刀具磨损程度进行微观表征,采用HV-1000AT 触摸屏自动转塔显微维氏硬度计测量车削操作后后刀面的显微硬度, 载荷为25 N, 保载时间为15 s, 沿螺纹中径线的方向由外到内进行测试, 车削后螺纹显微硬度测试位置如图3 所示。

图3 车削后螺纹硬度测量位置示意图(单位:mm)

2 结果和讨论

2.1 不同进给方式下加工温度分析

图4 显示了不同进给方式加工过程中测得的车削温度与加工工件数量的关系。 从图4 可以看出, 不同进给方式的温度随着加工工件数量的增加呈线性增加趋势, 并且随着刀具磨损程度的加深, 其加工温度急剧增大, 这表明刀具已达到使用寿命。 这是由于304L 奥氏体不锈钢具有低导热特性, 从而导致刀具-切屑界面产生的热量散热不及时。 因此, 在加工这种材料时, 流向加工工件的热量会减少, 加工过程中产生的大部分热量都集中在刀具切削刃上。

由图4 可见, 径向进给方式测量的温度高于其他方式。 这是由于在径向进给过程中, 刀具必须同时加工螺纹的两个侧面, 使其与两个切削刃及其刀尖半径啮合, 这会导致加工过程产生更多的热量。 此外, 产生的V 形切屑流动更困难, 因此散热更少。 在采用径向进给方式加工到第6 个工件之前, 其温度随工件个数增加几乎呈线性增加趋势, 然而在加工第7 个工件时温度急剧增加至670 °C。 刀具表面涂层氮化钛 (TiN) 的最高工作温度为600 °C, 这种高温会对刀具涂层产生不利影响, 加工操作期间的实际温度可能更高。 相关研究表明, 切割过程中的温度可能比用红外摄像机测量的温度至少高200 °C, 这是由于切屑移开并且露出前刀面时会发生冷却。

图4 不同进给方式的车削温度与加工工件数量的关系

对于加工相同数量的工件, 侧面进给方式在加工过程中的温度介于径向方式和增量方式之间。 这是由于在侧面进给过程中, 由于刀具主切削刃的作用, 切削只发生在螺纹的一个后刀面上, 切屑易被引导出切割区域, 有助于散热。 采用侧面进给方式加工第9 个工件时, 其温度急剧增至530 ℃。

增量进给方式可降低螺纹加工过程中的温度, 起初的温度曲线趋势类似于径向进给方式,从第9 个工件开始, 温度上升幅度减小, 在加工第13 个工件时, 温度达到430 ℃。 这是由于增量进给方式中, 刀具切削刃是交替的, 从而延长了相邻两次加工的冷却时间。

从上述结果可知, 对于相同数量加工工件,通过径向进给方式加工时其温度为三者最高, 侧面进给方式次之, 而增量进给方式最小。

2.2 不同进给方式下刀具的扫描电镜及能谱分析

采用径向进给方式加工螺纹后刀具的扫描电镜结果如图5 所示。 图5 (a) 显示了使用径向进给方式对6 个工件进行螺纹加工后刀具的扫描电镜图像, 从图中可以看出, 工件材料已粘附在该区域, 这是不锈钢螺纹加工过程出现的磨削、高温、 材料加工硬化等因素引起的。 相关研究表明, 具有高硬化率的工件材料在切削过程中会产生硬毛刺, 这会在后刀面产生高挤压应力和摩擦作用, 因此工件材料会附着在后刀面上。

刀具磨损导致的刀尖形状变化对螺纹加工的精度以及轮廓产生不利影响, 通过EDS 能谱分析, 图5 (b) 中能谱点1 处w(Ti)=41.87%、w(N)=27.59%, 这说明靠近刀具边缘, 涂层完整性没有被破坏, w(Fe)=6.24%, 这表明工件材料存在一定的粘附性。 图5 (b) 中能谱点2 处w(Co)=7.71%、w(W)=72.95%, 这是工件基体的元素, 这表明靠近刀尖附近的涂层脱落, 有利于工件材料的黏附。图5 (b) 中能谱点3 处w(Fe)=5.28%, 这表明距离切削刃较远区域工件材料没有明显的粘附。

图5 径向进给方式加工螺纹后刀具的扫描电镜显微形貌

图6 所示为使用侧面进给方式对9 个工件进行螺纹加工后刀具扫描电镜图像。 从图6 可观察到较大的后刀面磨损 (VBN=237 μm) 和严重的前刀面磨损。 从EDS 能谱分析可知, 工件材料的粘附也发生在刀具前刀面上, 图6 (b)中能谱点1 处w(Fe)=22.74%、 w(Cr)=10.4%;图6 (b) 中能谱点2 处w(Co)=4.25%、 w(W)=47.69%, 这表明涂层在该区域剥离, 刀具的基材暴露。 已经有研究表明, 奥氏体不锈钢的缺口磨损发展与可用于粘合的区域范围、 刀具和工件之间的粘合亲和力、 粘合接合处的热强度有关。

图6 侧面进给方式加工螺纹后刀具的扫描电镜显微形貌

图7 显示了使用增量进给方式对13 个工件进行螺纹加工后刀具的扫描电镜图像。 从图7 中可以看出刀片两侧的磨损相对均匀, 工件加工过程中出现渐进的后刀面磨损和前刀面磨损。 工件材料的粘附发生在两个切削刃上, 图7 (b) 能谱点1、 3 处w(Fe)分别为57.78%和61.91%, 这表明后刀面、 缺口和刀尖都出现较为严重磨损,刀具已达到使用寿命, 导致螺纹轮廓出现偏差。螺纹质量和表面光洁度会受到螺纹车削操作中刀具磨损的影响, 根据ISO 3685—2003 标准可知,0.3 mm 的平均后刀面磨损 (VB) 通常被认为是刀具寿命标准, 螺纹根部增长5%为刀具报废的标准。 然而, 后刀面磨损并不是AISI 304L 钢螺纹车削中唯一的刀具失效模式, 工件材料的缺口磨损和黏附也会发生, 并对螺纹质量产生不利影响。 因此, 刀具磨损的综合影响会导致螺纹轮廓的偏差。

图7 增量进给方式加工螺纹后刀具的扫描电镜图

2.3 不同进给方式下螺纹表面显微硬度分析

图8 为不同进给方式加工后螺纹表面的显微硬度随表面深度变化趋势。 从8 图可看出, 径向进给方式加工后螺纹表面最高显微硬度为394HV2.5; 随着测量深度增加, 显微硬度降低,在约640 μm 的深度达到芯部的硬度270 HV2.5。侧面进给方式加工后螺纹表面下方的显微硬度为335HV2.5, 并随测量深度的增加, 硬度逐渐降低至芯部的硬度。 与径向进给方式相比, 侧面进给方式应变硬化较低, 因为摩擦较小且热量渗透到材料表层较少。 采用增量进给方式加工后, 螺纹表面下方的显微硬度值接近采用侧面进给方式加工后的表面硬度, 并随着深度的增加迅速下降到芯部的硬度。

图8 不同进给方式加工螺纹表面的显微硬度随表面深度变化趋势

从上述分析可知, 采用增量进给方式加工的螺纹, 其表面显微硬度与芯部的显微硬度差别较小。 螺纹加工过程中显微硬度的变化是由于热效应和机械效应引起的, 显微硬度结果表明, 增量进给方式减少了螺纹表面的热效应和机械效应。径向进给方式在切削区产生的热强度远高于其他方式, 导致表面显微硬度高于芯部的显微硬度。此外, 一旦使用切削刀具的两侧进行切削, 径向进给方式会产生更大的摩擦。

3 结 论

(1) 径向进给方式对AISI 304L 不锈钢螺纹车削过程中产生的温度最高, 其次是侧面进给方式,增量进给方式产生的车削温度最低。

(2) 车削进给方式对刀具寿命方面有很大影响。 与径向进给方式相比, 侧面进给方式和增量进给方式的车削刀具使用寿命均有所提高。 刀具寿命主要受刀尖磨损的影响, 刀尖磨损会导致螺纹轮廓的偏差以及工件成品率下降。

(3) 采用径向进给方式进行螺纹车削加工,由于切削区产生的热量较高, 导致螺纹表面显微硬度值最大。 而使用增量进给方式降低了工件螺纹表面的热效应和机械效应, 使其获得较低的显微硬度值和较浅的硬化深度。

译 自: COSTA C E,POLLI M L. Effects of the infeed method on thread turning of AISI 304L stainless steel[J].Journal of the Brazilian Society of Mechanical Sciences and Engineering,2021,43(5):1-9.