钛合金缺陷相控阵超声衍射波定量方法*

王海登, 倪伸伸, 刘希林, 袁伟强

(中国船舶重工集团公司第七二五研究所, 河南 洛阳 471000)

缺陷的准确定量始终是各无损检测技术的永恒目标, 对产品的质量控制、 结构健康评价有重要的意义。 准确定量可理解为准确的给出缺陷的几何尺寸, 但目前除计算机断层扫描 (CT) 外,其他检测方法都很难准确的给出缺陷的几何尺寸。 例如, 射线检测反映的只是缺陷在某一方向的投影长度, 并不完全等于真实长度, 常规超声检测则是以指示长度或波幅高低的形式间接的表征缺陷尺寸, 更加难以准确定量。

相控阵超声实现了检测结果的可视化, 多视图成像使缺陷的显示更加直观, 但缺陷的定量大多要通过分析A 扫描信号获得[1]。 因此在相控阵超声检测中, 缺陷的定量方法应用最多的仍然是常规超声检测方法中的当量法和-6 dB 法 (半波法), 这两种方法通用性好, 但存在很大的局限性。 就当量法而言, 缺陷的反射波波幅可能受缺陷形态和声束入射角度的影响较大, 与标准反射体对比的定量结果也就存在很大的不确定性。 -6 dB 法可结合相控阵超声成像测量缺陷高度、 宽度或长度, 但测量精度受声束宽度、 缺陷取向影响较大, 一般只用于较大尺寸的缺陷[2-3]。声波传播遇到缺陷时, 衍射和反射现象是同时存在的, 只不过通常衍射波弱于反射波, 在脉冲反射法超声检测中并未受到关注。 虽然衍射波的能量较弱, 但衍射波受缺陷取向的影响较小, 对面积类缺陷的检出率高, 这是反射波法检测所不具有的优势[4]。 衍射时差法超声检测(TOFD) 就是利用衍射波检测的最重要代表。 基于上述原因,利用衍射波定量缺陷越来越受到重视[5-9]。

1 超声衍射波定量原理

缺陷在声场中的衍射特性与其尺寸、 形态有关。 当缺陷的尺寸远小于声波波长时, 波的衍射强, 反射弱; 当缺陷的尺寸远大于声波波长时, 波的衍射弱, 反射强。 常见金属材料进行超声检测时, 常用的超声波波长范围为0.5~3 mm, 与缺陷尺寸处于同一量级, 声波的反射和衍射信号均可通过优化检测条件获取, 这就为衍射波的应用提供了前提。 实际上, 体积型缺陷和面积型缺陷的衍射特性也有较大区别,如图1 所示, 分别以圆孔和切槽代表两种类型的缺陷。 研究表明[10], 声波入射到圆孔缺陷时,一部分声波反射, 一部分声波沿着孔壁继续传播并不断辐射声波, 两者的声程差实际上与圆孔的1/2 周长相近, 可用于定量评价圆孔直径。面积型缺陷的衍射可理解为缺陷尖端作为子波源发出的声波[11-12], 根据几何关系, 只要区分出缺陷的两个尖端衍射信号就能对缺陷尺寸进行量化。

图1 缺陷衍射示意图

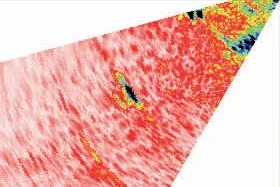

在常规超声检测中, 不易观察到缺陷的衍射波, 甚至要采取小晶片探头、 双探头等优化措施,这也是TOFD 在声学性能较差的材料中应用较少的重要原因[13]。 钛合金材料超声检测存在散射杂波干扰问题, 是制约衍射波检测的主要因素[14],图2 所示为钛合金材料的TOFD 扫查结果, 超声散射增大了背景噪声, 导致很难识别缺陷信号。

图2 钛合金材料TOFD 扫查结果

相对而言, 相控阵超声检测则具有很大的优势, 主要表现在以下几个方面: 首先, 相控阵超声的多角度扫描能实现大范围的声场覆盖, 能完整的接收到不同尺寸缺陷的反射或衍射信号; 其次, 相控阵超声的声束聚焦对提高衍射信号的强度有重要意义, 更有利于接收到微弱的衍射波;除此之外, 相控阵超声的成像视图中, 能直接获取不同图像点的深度、 声程、 扫描角度等信息,缺陷的定量计算较为便捷。

2 超声衍射波定量基础

2.1 超声衍射波信号特征

对于孔型缺陷, 反射波几乎不受缺陷取向影响, 而绕孔壁传播的声波由于在不断的辐射声波, 能量不断衰减, 接收到的波幅远低于反射波。 表1 为Φ3 mm 长横孔在不同深度下测试的反射波与衍射波波幅差异, 试验在相控阵超声扇扫描模式下进行, 探头中心频率5 MHz, 分别采用横波和纵波楔块, 横孔扫描角度均为45°。

表1 反射波与衍射波波幅差

测试结果表明, 采用横波时, 长横孔的反射波波幅要比其衍射波波幅高15~20 dB; 采用纵波时, 长横孔的衍射波波幅非常弱, 深度较大时检测设备无法有效接收到衍射波信号。 这一测试结果与超声光弹实验结果一致, 因此在相同的检测条件下, 采用横波检测更有利于衍射波信号的识别。

对于面积型缺陷, 衍射波的能量也相对较弱, 但反射波取决于波束与缺陷反射面的夹角,当入射波束与缺陷反射面夹角较小时甚至可能接收不到反射波, 对衍射波干扰较小。 故相比孔型缺陷, 面积型缺陷的衍射波信号接收和识别要具有一定的优势。

2.2 超声衍射波信号识别

在相控阵超声中, 衍射波信号的识别要结合图像和A 扫描信号特征, 故对分辨力有很高的要求。 孔型缺陷和面积型缺陷的分辨力要求略有差别, 如图3 所示。 对于孔型缺陷, 衍射信号和反射信号在同一声束扫描角度上, 衍射信号的识别更加依赖于轴向分辨力。 对于面积型缺陷, 端点衍射波的识别更多依赖于角度分辨力。

图3 孔型缺陷和面积类缺陷分辨力示意图

在孔径一定的条件下, 轴向分辨力取决于探头的脉冲持续时间, 窄脉冲和较高频率的探头均能获得更高的分辨力, 故在定量测量时要优先选择较高频率的探头。 相控阵超声的角度分辨率与步进角度、 声束宽度有关, 标准一般要求扇扫描的角度分辨力达到2.5°以下。 在优化激发孔径,采取更高频率的条件下, 角度分辨力会更高, 通常能满足面积型缺陷两尖端的衍射信号识别要求。

2.3 钛合金声学性能

根据衍射波信号特征, 以长横孔反射波信号为基准, 信噪比必须要达到20 dB 才能识别出衍射波信号。 钛合金材料在不同的显微组织下声学性能表现出很大的差异性, 多数材料存在声衰减较大的情况, 尤其在检测厚板钛合金焊接接头时, 散射杂波干扰会造成信噪比很低, 增大了衍射波信号识别的难度。 图4 为不同组织的钛合金对比试块中Φ2 mm 长横孔的相控阵超声扫描的信噪比对比, 探头中心频率为5 MHz。 在魏氏和网篮组织中, 随着检测深度的增大, 信噪比迅速降低, 衍射波很容易被湮没在散射杂波中, 如图5 所示。

图4 不同组织的钛合金试块相控阵超声扫描信噪比

图5 低信噪比横孔图像

在常规超声检测过程中, 为改善超声检测的信噪比, 有时会采用纵波斜射法、 降低频率等措施。 但根据衍射波信号特征分析, 纵波不利于接收衍射波信号, 而频率较低时, 脉冲宽度和声束直径都会变大, 对相控阵超声的轴向分辨力和角度分辨力都是不利的, 因此这类措施均不能采用。 为解决上述问题, 结合相控阵超声的声束聚焦和缺陷衍射受取向影响小的特点, 通过试验分析钛合金缺陷衍射波定量的可行性。

3 试验与结果分析

3.1 试验方案

利用微观组织为双态组织的TC4ELI 锻件分别制备钛合金长横孔试块和通槽试块, 如图6 所示。采用长横孔试块模拟体积型缺陷, 共4 组, 横孔直 径 分 别 为Φ1.5 mm、 Φ2.0 mm、 Φ2.5 mm、Φ3.0 mm, 且能利用试块的对称性模拟多组深度(5 mm、 10 mm、 15 mm、 20 mm、 25 mm、 30 mm、35 mm、 40 mm)。 采用通槽试块模拟面积型缺陷, 通槽的中心深度均为10 mm, 槽高h分别为1.0 mm、 1.5 mm、 2.0 mm、 2.5 mm、 3.0 mm、3.5 mm、 4.0 mm、 4.5 mm。

图6 试验试块规格(单位:mm)

试验采用ISONIC 2009 型相控阵超声检测仪, 相控阵探头的规格见表2。 长横孔采用扇形扫描, 扫描角度范围为35°~75°, 步进角度为0.1°, 由于横孔反射不受入射角度影响, 试验过程中结合信噪比变化选择最佳的入射角度。 通槽分别采用扇扫描和垂直动态聚焦扫描两种模式, 同样采用调整入射角度的方式获得较高的信噪比。

表2 相控阵探头规格

试验时将相控阵探头稳定的耦合在试块上,保证试块楔块长度方向与参考反射体相垂直, 反复且稳定的移动探头寻找待测量的信号。 长横孔试验时, 根据相控阵超声的扇扫描图像, 寻找反射波和衍射波图像, 结合A 扫描信号记录两者的声程, 声程差即为长横孔周长的一半, 可直接计算孔径。 通槽试验时, 根据其上下端点的衍射波成像, 分别读取对应深度值, 两者之差即通槽高度。为更好的区分通槽上下端点的衍射信号, 可将A扫描显示调整为射频模式, 利用相位差异识别[15]。

3.2 试验结果与分析

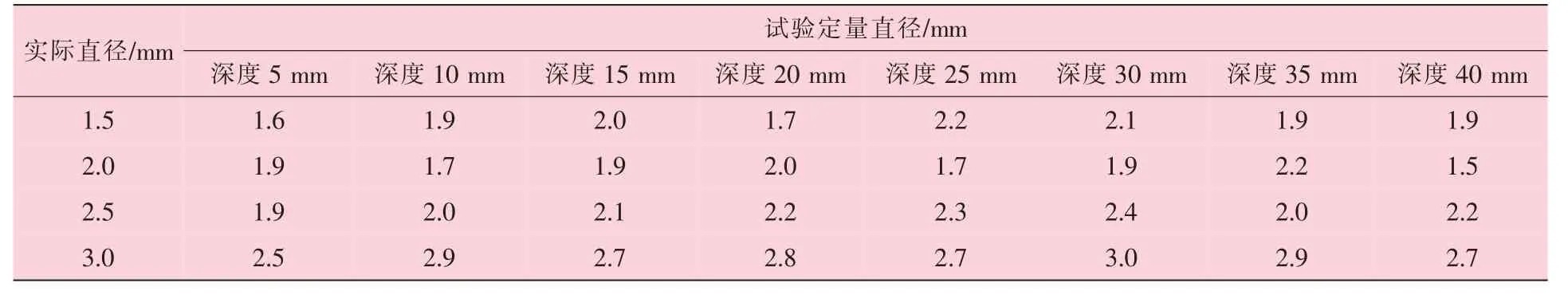

长横孔试块在不同深度下的相控阵超声衍射试验结果见表3。 4 种孔径在不同深度下的定量绝对误差均不大于0.5 mm, 定量平均值分别为Φ1.9 mm、 Φ1.8 mm、 Φ2.1 mm 和Φ2.8 mm,定量平均值的相对误差分别为27%、 10%、16%和7%。 长横孔定量误差的主要来源为反射信号与衍射信号的识别误差, 由于是基于相对值定量, 仪器校准的误差反而影响较小。 孔径较小时, 衍射波与反射波的声程差仅有几个波长, 在A 扫描信号中, 二者的识别难度较大, 取值点相差半个周期就有可能造成较大的误差。

表3 长横孔试块在不同深度下的相控阵超声衍射试验结果

通槽试块的相控阵超声衍射试验结果见表4和图7。 在扇扫描模式下, 除高度1 mm 和1.5 mm的通槽外, 其余通槽的绝对定量误差基本上都处在±0.5 mm 误差线内。 在垂直动态聚焦扫描模式下, 8 个试验通槽的定量误差基本上均处在±0.5 mm 误差线内, 且测试误差基本以正误差为主。 扇扫描模式定量高度较小的通槽时,上下端点的衍射波信号在图像中难以分离, 导致误差较大, 且受焦点位置影响, 衍射波成像的峰值点确定精度较低, 导致定量误差随机性较大。 垂直动态聚焦扫描模式测试过程中, 声束能量较高, 衍射波信号很强, 容易识别, 但要注意散射干扰信号, 定量误差波动性较小。

表4 通槽试块相控阵超声衍射试验结果

图7 通槽高度定量误差

综合对比长横孔和通槽的定量试验结果, 基于衍射波的相控阵超声定量方法在钛合金中是可行的, 且定量精度高, 可操作性强。 与TOFD 技术相比, 相控阵超声的多阵元激发、 声束聚焦功能解决了钛合金材料衍射波信噪比低的问题, 并保留了两种技术的优点, 为缺陷定量提供了更多的方案。

4 结 论

(1) 相控阵超声衍射波法缺陷定量在钛合金中是可行的, 考虑到纵波在横孔绕射过程中衰减较大导致衍射波不易提取, 一般采用横波检测, 但必须通过优化声束角度、 聚焦深度等措施改善信噪比, 保证衍射波信号不被湮没在杂波信号中。

(2) 横孔和通槽的衍射波定量精度均能达到1 mm 以内, 但受分辨力限制, 小缺陷的衍射波信号难以准确分离, 定量精度会受到影响, 直径或高度1.5 mm 以上的缺陷能获得较满意的定量结果。

(3) 试验采用的横孔和通槽深度均在40 mm以下, 当缺陷的深度更大时, 信噪比会进一步降低, 要采取必要的措施。 实际应用中, 缺陷定量应在扫查完成后单独进行, 通过改变扫查角度,调整焦点深度提高衍射波信号的信噪比, 以实现更准确的定量。