某海底管道内腐蚀原因分析及防护

曲 杰, 孙玉江, 苑世宁, 宋志强, 张丽媛

(中海油(天津)管道工程技术有限公司, 天津 300450)

0 前 言

海底油气管道根据输送介质的不同, 主要分为原油管道、 天然气管道、 混输管道、 注水管道、 柴油管道和油砂回注管道等[1-3]。 由于混输管道内往往存在油、 气、 水三相介质, 流动形态复杂多变, 且气相环境中含有CO2、 H2S, 水相环境中存在Cl-、 SRB、 TGB 等, 往往比单相介质管道更容易发生腐蚀, 且腐蚀情况更加复杂[4-6]。相关文献统计了中国海油海底管道38 起事故, 其中11 起是由管道内腐蚀导致, 占比达28.9%[7-9]。如果不采取有效管理和预防措施, 一旦海管因内腐蚀发生泄漏, 不仅会造成大量财产损失, 还会导致安全和环保等一系列问题。 因此, 必须对海底油气管道内腐蚀状况进行分析评估, 为保障海底管道完整性提供有力的技术支持。

本研究以某油田海底管道2020 年生产检验数据为例, 通过对管道内气体组分分析、 清管及垢样分析、 管道内检测数据分析等, 确定该条海管内腐蚀现状和原因, 并提供腐蚀控制方法。

1 海底管道基本情况

1.1 管道基本信息

某油田海底管道为双层三相混输管道, 设计寿命20 年, 最大操作压力5.6 MPa, 最大操作温度70 ℃, 内管壁厚15.9 mm, 外管壁厚12.7 mm。

1.2 输送介质

在2020 年不同时期, 从海管入口处收集了海管内天然气并分析其中CO2、 H2S 含量, 分析结果见表1。

表1 海管入口处天然气中CO2、H2S 含量

由表1 可知, 该海管所输天然气成分中,CO2分压较高, 最小值为0.070 88 MPa, 最大值达到了0.119 25 MPa, H2S 分压较小, 测得几次结果均为0.000 0 MPa。 根据标准和文献[10-11], 按照CO2分压将CO2腐蚀程度分为3 级, 见表2。根据标准[12], H2S 分压低于0.000 3 MPa 时, 认为H2S 腐蚀不存在。 因此, 判断该海管存在中度CO2腐蚀, 不存在H2S 腐蚀。

表2 CO2 分压和腐蚀程度关系

1.3 管道内检测结果

该海底管道2019 年进行了一次内检测, 发现缺陷均为内部缺陷, 缺陷位置大多处于2∶00到10∶00 之间, 其中深度大于10%的缺陷总数为7 930 个, 缺陷深度和数量分布见表3。 从表3可以看出, 检测到的最大缺陷深度为50%。

表3 某海底管道内检测结果

1.4 清管及垢样分析

2020 年期间, 对该海管进行了9 次清管作业, 采用的清管器类型包括泡沫清管器和机械清管器, 每次均清出了少量油泥。 对某次清出油泥取样并进行X 射线衍射分析 (XRD), 结果如图1 所示。 XRD 结果表明, 油泥的主要成分是沥清质和FeCO3, 表明CO2腐蚀是该海管的主要腐蚀形式。

图1 海管某次清管垢样XRD 定性分析

2 海管腐蚀机理研究

2.1 CO2 腐蚀机理

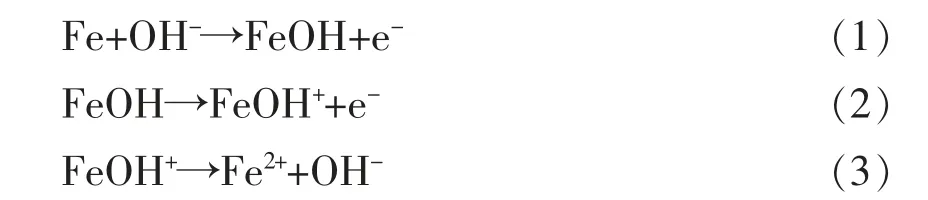

CO2在无水环境下不存在腐蚀性, CO2溶于水会形成碳酸, 从而表现出一定的腐蚀性, 会在碳钢接触表面发生均匀腐蚀。 碳酸与碳钢表面发生的电化学反应导致碳钢中铁的流失, 其过程与铁在其他酸性液体中的反应过程基本相同, 均为海管中铁被氧化的过程, 即

CO2的腐蚀过程是因为铁被氧化后在碳钢表面生成FeCO3和水合氧化物, 这些腐蚀产物与裸露在外的碳钢表面形成了电偶腐蚀, 导致海管被加速腐蚀, 生成的腐蚀产物为FeCO3[13]。

2.2 结垢倾向预测

根据该海管的水质情况, 由于管道介质中有气相存在, 采用标准[14]预测该管线的CaCO3以及CaSO4结垢情况, 并结合溶解度理论, 对FeCO3的结垢情况进行预测。 预测采用的饱和指数计算公式为

其中,

式中: IS——饱和指数;

t——温度, ℃;

p——绝对压力, MPa;

[Ca2+] ——水中Ca2+浓度, mol/L;

[HCO3-]——水中HCO3-浓度, mol/L;

μ——离子强度;

Qg——在标准温度、 压力条件下, 每日采出的气体的总量, m3;

QW——每日采出的水量, m3;

QO——每日采出的油量, m3。

当IS>0 时, 有结垢趋势; 当IS<0 时, 无结垢趋势; 当IS=0 时, 为临界状态。

CaSO4结垢趋势按公式(7) 预测, 即

式中: S——CaSO4结垢趋势预测值, mmol/L;

Ksp——溶度积常数, 由水的离子强度和温度的关系曲线查得;

X——Ca2+与SO42-的浓度差, mol/L。

当S<c, 有结垢趋势; S>c, 无结垢趋势;S=c, 临界状态。 c 为Ca2+与SO42-浓度的最小值。

查表得到FeCO3的Ksp为4.459×10-11, FeCO3平衡数k 计算为

式中: [Fe2+]——水中Fe2+浓度, mol/L;

[CO32-]——水中CO32-浓度, mol/L。

将表4 中该条海管的水质分析数据代入公式(4) ~(8), 计算结果见表5。 从表5 可以看出,海管中水质具有CaCO3和FeCO3结垢倾向。

表4 海管水质分析数据

表5 某海管的结垢预测结果

3 缓蚀剂性能评价

管道CO2腐蚀的有效预防方法是在输送介质中加入缓蚀剂。 根据前期调查, 该海管每日从井口通过生产水加注浓度为47×10-6的某型号吸附膜型缓蚀剂, 而缓蚀剂的缓蚀效率能否达到低度腐蚀级别, 需要进行评价。 从现场采出水样, 经过高温高压反应釜反应, 进行缓蚀剂性能动态评估, 评估结果见表6。 按照管道内腐蚀分级标准[15], 均匀腐蚀速率等级划分见表7。 评价结果显示, 当缓蚀剂浓度为40×10-6时, 均匀腐蚀速率为0.030 1 mm/a, 属于中度腐蚀; 当缓蚀剂浓度为50×10-6时, 均匀腐蚀速率为0.024 4 mm/a, 属于低度腐蚀。 由于现场加注缓蚀剂浓度为47×10-6,可以判断该缓蚀剂浓度处于中度腐蚀和低度腐蚀之间, 对管道的腐蚀保护效果不能完全满足低度腐蚀防护的要求。 因此, 需要考虑增加该型号缓蚀剂加注浓度或更换其他型号缓蚀剂。

表6 某海管某型号缓蚀剂性能室内评价结果

表7 管道内腐蚀等级划分

4 结 论

(1) 根据天然气中关键气体成分分析, CO2分压超过了0.021 MPa, 按照标准SY/T 0599—2006 《天然气地面设施抗硫化物应力开裂和抗应力腐蚀开裂的金属材料》 要求, CO2分压达到了中度腐蚀水平, 因此初步判断该海底管道主要为CO2腐蚀。

(2) 根据某次清管产物的XRD 分析结果可以看出, 该海底管道中存在以FeCO3为主的腐蚀产物, 再次证明该条海管受到了CO2腐蚀。

(3) 利用Oddo-Tomson 饱和指数方法及溶解度理论, 预测该管线的结垢情况, 结果显示管道中水质具有CaCO3和FeCO3结垢倾向。

(4) 根据现场加注缓蚀剂状况及性能评价结果, 判断缓蚀剂浓度可能无法满足低度腐蚀的防护要求, 建议增加缓蚀剂浓度在50×10-6以上或更换其他型号缓蚀剂。