印刷企业模切机输纸台板整流化改造

杨正宇,刘飞林

(湖南福瑞印刷有限公司,湖南长沙 410100)

0 引言

目前企业“招工难”的现象越来越严重,人工成本越来越高,已成为制约企业发展的一个重要因素,如何缓解这一难题已引起越来越多企业的重视。如何由传统的手工作业转化为机器自动化作业是目前企业设备改造的重点和难点。

随着现代科学技术的不断进步和人工成本的提高,工厂智能化、自动化生产需求越来越迫切。特别是当前各行业都面临着原材料价格上涨,利润空间降低的压力,烟包印刷企业也不例外。如何在“微利时代”生存,在激烈的市场竞争中求得一席之地,已是烟包印刷企业的头等大事,以工艺优化、设备改造为开源节流的突破口,降低企业生产成本,提升企业的技术研发和设备实力,增强企业的市场竞争力。

1 经济合理性

在印刷企业,实现自动化关键是改变以前的生产模式,实现生产流程化。所谓生产流程化,是一种改变按照各个流程(工序)单位进行生产的传统思维,把生产流程看作是“河流”,以流水线方式来生产产品,即各工序只有一个工件在流动,使工序从原材料到成品的加工过程始终处于不停滞、不堆积、不超越的流动状态,生产流程化可以消除各道工序内部、各道工序之间的物料的停滞,实现一个流生产。一个流生产的优点有:生产时间短,直接由原材料到成品,生产现场不会存有半成品,占用生产面积小,能迅速适应市场与计划的变更安排生产,有利于保证产品品质、安全生产,不需要高性能、大型化设备,减少生产成本,确保财产安全。整流化生产可以降低人工成本和设备成本,实现企业利益最大化,是现代化企业的基本要求。

对于烟包印刷公司,生产工艺流程为:原材料→裁切机→印刷机→烫金机→模切机→检品机→成品打包。印刷烟盒的胶印机为海德堡9+3 全自动印刷机,速度为15 000 印/h。胶印机自身带有全自动物流系统,纸张在托板上导入物流系统,自动循环到不停机上纸,托板的不停机叉子与塑料托板特殊的形状,配套完成上纸动作。上完纸后,空的托盘自动移动后面的收纸位置,自动收纸,完成收纸后在输送轨道上运输到下工序。

印后加工设备为长荣MK21060 型模切机,模切加工出烟盒的外形尺寸。按照传统的生产方式,胶印机印刷出半成品后,通过人工使用液压叉车将胶印半成品转运到模切机输纸平台进行模切成型加工。人工转运半成品有3 个缺陷:①在搬动印品时,会出现印品的质量风险,如印品刮坏、印品规线不齐、印品变形等;②每车印品都需要从胶印机出料的大托板搬运到模切机进料的小托板,耗时费力,加大了设备操作人员的劳动量和劳动强度;③半成品在搬运过程中容易放反,导致模切工序倒模的严重质量缺陷。

2 提出问题

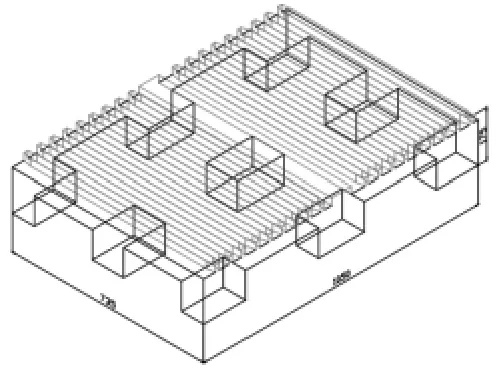

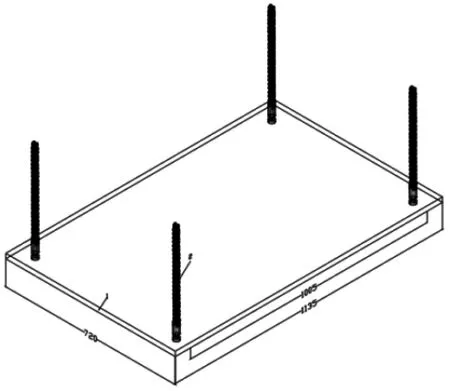

整流化生产将以前相对独立的胶印和模切工序结合起来,形成连续的生产流。用自动物流系统取代人工转运纸堆,即胶印机印刷出的半成品通过自动物流系统直接输送到模切机的输纸平台进行模切加工,在整流化设备改造过程中遇到了一个棘手的问题,就是胶印机生产出来的半成品到达模切机的输纸部分时,由于胶印机自动物流系统输送过来的托板一宽度为1050 mm,而模切机输纸平台左右输纸链条的间距1005 mm,导致从胶印机下来的托板推入模切机输纸台板时,托板会碰到输纸台板链条,纸垛无法顺利输送至模切机输纸台板进行模切加工。这就造成一个流生产的中断,半成品在模切工序堆积,无法“流入”下一工序,造成一个流生产的断流。托板一和模切机输纸平台如图1、图2 所示。

图1 胶印机用托板

图2 模切机输纸台板

3 分析问题

为使纸堆顺利输送到模切工序,让受阻的生产流动起来,制定方案如下。

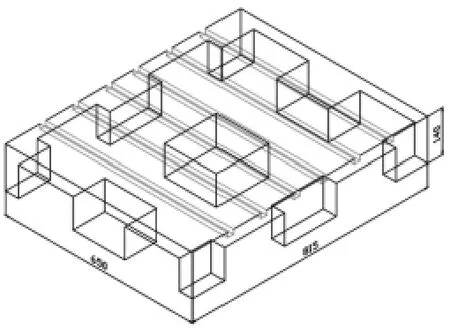

(1)方案1:模切机结构保持不变,对胶印机物流系统改造,在胶印机的物流系统中使用模切机使用的木托板,根据模切输纸台板的尺寸减小胶印机纸垛托板的长度,即在胶印机和模切工序中统一使用现在模切机用的托板尺寸,只要将胶印机的塑料托板尺寸(1050 mm×735 mm)换成模切机托板尺寸(815 mm×650 mm),就能满足模切生产的需求。这样,纸堆就能顺畅地流入模切工序进行模切加工,模切机使用的托板如图3所示。

图3 模切机用托板

这个方案需要重新定制托板,还要对胶印机自动物流系统重新安装,根据托板二的尺寸调节自动物流系统轨道的距离。查看印刷机物流系统的位置检测电眼数量较多,而且位置大多固定,不可调节。如果对胶印物流系统改进改造,相当于对整个物流系统拆掉重新安装,将耗费大量人力和物力,改造的时间成本长和经济成本高,显然不是最佳方案。

(2)方案2:胶印自动物流系统结构不变,改进模切机结构。对输纸机构全面改造,考虑将长荣MK21060 型的进纸宽度改宽,从而满足一个流生产需求。即加大输纸链条的间距,使纸垛托板能够输送至输纸台板。仔细测量长荣模切机的输纸台板宽度为1135 mm,比胶印托板(1050 mm)长85 mm,完全可以放入托板,只是输纸台板的链条挡住了拖板,如果将链轮轴向移动,就可以实现加宽输纸台板链条间距的目的。但是这种方案需要改动的地方太多,要对前后两对链轮轴改短,位置开关限位要改动,机罩开缺口,位置改动,而且需要厂家的技术支持,联系厂家,改动经费需要一万多元,且需停机约7 d,同样需要耗费大量时间和经济成本。

对上述两个方案进行技术可行性和经济合理性分析,在技术上,没有对自动物流系统和模切机输纸机构整体改造的经验和成熟的技术支持。设备改造后不能保证系统能稳定运行。在经济上,要对物流系统和模切机飞达部分整体改造也将耗费大量的人力和巨大的改造费用。因此,这两种方案都不合适。如何寻求一种运行稳定,经济合理的方案是目前迫切需要解决的问题。

4 解决问题

经过反复测量、分析、研究,决定自行加工配件对模切机输纸台板进行改造。从解决模切机的托板开始尝试,再次查看胶印机的托板尺寸为1050 mm,而模切机输纸台板两条链条间距为1005 mm,只需要将链条位置向两边移动45 mm,胶印机使用的托板就能直接输送到模切机输纸平台,完成模切加工生产,升降台板的后面两根链条不需要改动。

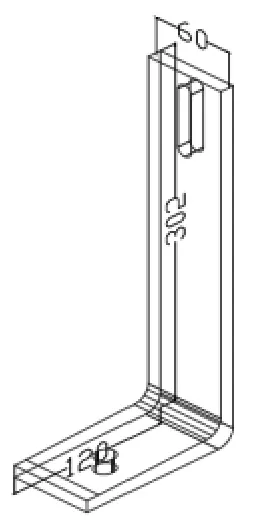

经过测量胶印托板高度为175 mm,通过计算高度、分析受力点、模拟进纸提升动作、重力测量及行程开关动作的可靠性分析,设计一个92°角型钢硬连接,在提升台板上加装左右各一个连接座子(图4)。

图4 92°角型钢

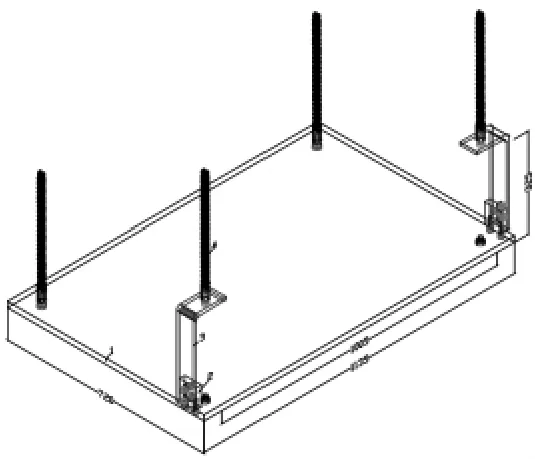

连接座子与提升台板紧固连接。连接座子与92°角型钢为可调连接。92°角型钢的另一边加垫片,自定心连接,两边去除链条的长度为92°角型钢的长度。改造完成后,模切机输纸台板如图5 所示。

从图5 可以看出,模切机输纸平台两链条的间距由1005 mm 增加为1135 mm,比胶印机托板长度1050 mm 长了85 mm,经过改造后胶印机的托板可以顺畅地输送到模切机输纸平台,印刷半成品就可以直接通过物流系统转运到模切机输纸台板进行模切加工。

图5 模切机输纸台板(改造后)

5 结语

通过设备改造,解决了生产流在模切输纸工序断流的现象,为烟包印刷一个流生产奠定了设备基础,一个流生产是按节拍一个一个流动的生产方法,是实现准时化生产的基础。到目前为止,改造后的系统已经试运行半年,每班模切成品16垛,未出现过进纸故障,效果良好。改造完成的加工成本仅几百元,安装完成的时间只用了一个班的时间,这个改造方案在技术先进性和经济合理性都是最优选择。根据公司设备智能化总体安排,另外5 台模切机也将按照本方案进行改造,为公司全面打造一个流生产线提供设备保障。