气化炉炉渣特性分析及制备微晶玻璃可行性研究*

唐晓丽,张 海,隋立华,郝震宇,牟洪祥,张树才

(中石化安全工程研究院有限公司化学品安全国家重点实验室,山东青岛 266104)

0 前言

我国是以煤炭为主要一次能源的国家,煤气化作为一种洁净煤技术在广泛应用的同时也产生了大量的炉渣。据统计,煤气化产生的气化炉炉渣超过3.3×107t/a[1~3]。目前气化炉炉渣主要通过堆积、填埋等方式处置,不仅占用大量耕地,炉渣中含有的重金属在长期临溶后可发生迁移而对土壤和地下水造成污染[4,5]。目前,气化炉炉渣仅有约20%进行了综合利用,且以低端建材为主[6,7]。如Acosta,等[8]用低含碳量(烧失量=2.64%)的气化炉炉渣添加50%的粘土,制得满足使用要求的建筑用砖。刘开平,等[9]利用气化炉粗渣替代天然砂作为混凝土细骨料,制备得到的混凝土强度高于标准混凝土。云正,等[10]在气化炉渣添加量为20%时制备的墙体材料密度小于14.5 g/cm3,抗压强度高于30 MPa。另有刘冬雪,等[11]以KOH为活化剂,利用浮选后的气化炉炉渣制备得到的活性炭的比表面积达1 226.8 m2/g。这些应用以实验室研究为主,大规模应用比较少,因此气化炉炉渣的高值化工程利用亟待研究。

微晶玻璃又称玻璃陶瓷或者微晶陶瓷,是将具有特定组成的基础玻璃,在热处理过程中控制结晶化而制得的一种玻璃相和微晶相均匀分布的多晶复合材料,具有优异的物理化学性能(如耐酸耐碱性好、强度大、可轻量化等),广泛应用于建筑装饰、机械力学、生物科学等领域,是21世纪具有发展前途的新型材料[12]。微晶玻璃的原材料可以是一般的玻璃原料,也可以是矿渣、尾矿、灰渣、粉煤灰等大宗工业固体废弃物,这些工业固体废物含有制备微晶玻璃所需的硅、铝、钙、镁、铁元素等。利用灰渣、粉煤灰等作为原料制备微晶玻璃,不仅可以减轻环境污染,也可以产生一定的经济价值。

近年来,学者们进行了大量的相关研究,但以气化炉炉渣为原料制备微晶玻璃的研究相对较少。本文以不同类型的气化炉(德士古炉、SE-东方炉水煤浆进料、Shell炉、SE-东方炉粉煤进料)产生的炉渣为研究对象,分析其理化特性、熔融特性、浸出毒性等,对气化炉炉渣制备微晶玻璃的可行性进行了探究。

1 实验部分

1.1 实验材料

实验所用气化炉炉渣分别取自德士古炉(1#)、东方炉水煤浆进料(2#)、Shell炉(3#)、东方炉粉煤进料(4#)产生的粗渣。试样于105 ℃鼓风干燥箱中干燥12 h后置于密封瓶中备用。

1.2 实验方法

1.2.1 无机元素组成分析

采用马尔文帕纳科公司的ZETIUM型X射线荧光光谱仪。测试前,分别取5 g炉渣样品置于马弗炉中,850 ℃下焙烧6 h后,采用熔片法进行定量分析。

1.2.2 碳含量定量分析

采用碳-硫分析仪(德阳科瑞COREY-200)测定。

1.2.3 物相组成分析

采用日本理学公司Smartlab D/Max-2500型X射线衍射仪(XRD)测定。实验条件:Cu靶,石墨单色器,闪烁计数器,管压/管流:40 KV/150 mA,步进扫描步长:0.02°,停留时间:0.2 s,RS:0.3 mm,平滑:11。

颗粒形貌和能谱采用德国蔡司Sigma500扫描电镜得到。

1.2.4 灰熔融特性分析

采用三德DAF4000灰熔融性测定仪测定。将炉渣研磨至大于200目,用糊精溶液润湿并均匀搅拌成可塑状;用搅拌片将调好的灰样铲入灰锥模中挤压成型。待灰锥表面稍微变干后,用刀片将模内的灰锥取出并移至制作垫板上,于空气中风干或干燥箱中60 ℃下干燥备用。取少量的糊精溶液放至灰锥托板的三角形槽内,然后将灰锥移至该槽内,待灰锥完全干燥后将灰锥托板送入灰熔融测试仪中,摆正,盖上背景盖,点击实验开始,待灰锥完全熔融后停止实验,得到炉渣样品的熔融数据。

1.2.5 重金属元素含量分析

按照HJ 781—2016《固体废物22种金属元素的测定 电感耦合等离子体发射光谱法》测定。将样品研磨至大于100目,称取0.2 g样品置于微波消解罐中,用少量水润湿后加入9 mL浓硝酸、2 mL浓盐酸、3 mL氢氟酸及1 mL过氧化氢,在微波消解仪中进行消解。微波消解后的样品冷却15 min后取出,用少量去离子水将消解罐中全部内容物转移至50 mL聚四氟乙烯坩埚中,加入2 mL高氯酸,置于电热板上加热至160~180 ℃,驱赶至白烟冒尽且内容物呈粘稠状。取下坩埚稍冷,加入2 mL硝酸溶液,温热溶解残渣。冷却后转移至25 mL容量瓶中,用适量硝酸溶液淋洗坩埚,将淋洗液全部转移至25 mL容量瓶中,用硝酸溶液定容至标线,混匀,然后采用美国铂金埃尔默OPTIMA8000电感耦合等离子发射光谱测定浓度。灰渣中金属元素的质量分数ω按照式(1)计算得到。

(1)

式中:ρm——定容后溶液中金属元素的浓度,mg/L;

V——定容后的溶液体积,mL;

m——称取的样品质量,g。

1.2.6 无机元素浸出毒性分析

按照HJ/T 299—2007《固体废物 浸出毒性浸出方法 硫酸硝酸法》进行。称取150 g干燥后的样品,置于2 L提取瓶中,加入1.5 L浸提剂(质量比为2:1的浓硫酸和浓硝酸混合液),将提取瓶固定在翻转振荡器上,30 r/min振荡20 h,振荡完成后,经真空抽滤得到浸出液,按照GB 5085.3—2007《危险废物鉴别标准 浸出毒性》利用美国铂金埃尔默OPTIMA8000电感耦合等离子发射光谱测定浓度并进行危险属性判定。

2 结果与讨论

2.1 气化炉炉渣的元素组成

气化炉炉渣的成分和性质与原煤性质、气化炉类型及工艺、运行工况、添加剂成分和数量等因素有关,任何条件的变动都会造成气化炉炉渣的组成和结构变化[13]。本文中4种气化炉所产炉渣均含有一定量的残余C,其中1#炉渣残余C含量最高,达37.02%,4#炉残余C含量较少,仅为3.63%,这可能与煤的化学成分和气化条件有关[14]。炉渣的主要无机成分为SiO2、Al2O3、CaO和Fe2O3,其中SiO2含量在23.5%~41.39%之间,4#炉渣含量最高,3#炉渣含量最低;Al2O3含量在8.81%~14.89%之间;CaO含量在9.44%~23.96%之间,2#炉渣含量最高,具体化学组成见表1。SiO2、Al2O3和CaO这3种成分在气化炉炉渣中的总含量可达46.45%~72.08%,适合制备CaO-Al2O3-SiO2(CAS)体系微晶玻璃[15,16],其中SiO2和Al2O3构成硅酸盐玻璃的骨架,Al2O3可增加材料的机械强度和化学稳定性[17],CaO属于玻璃网络外体氧化物,能提供“游离氧”,降低玻璃黏度,起到助熔的作用。

CAS体系微晶玻璃的主要基础氧化物的质量分数通常为SiO240%~70%、Al2O35%~15%、CaO 15%~25%[18],对比表1可知,4种炉渣中Al2O3的含量适宜;1#、2#、4#炉渣的CaO含量适宜,3#炉渣CaO含量较低,需要补充;4种炉渣中,只有4#炉渣的SiO2达到形成微晶玻璃的范围下限,其余3种炉渣的SiO2含量均偏低。此外,气化炉炉渣中含有较高含量的Fe2O3(5.68%~27.50%),有利于微晶玻璃晶核的生成和晶化。

表1 不同炉型气化炉粗渣元素组成(以质量分数计) %

2.2 气化炉炉渣形貌及物相组成分析

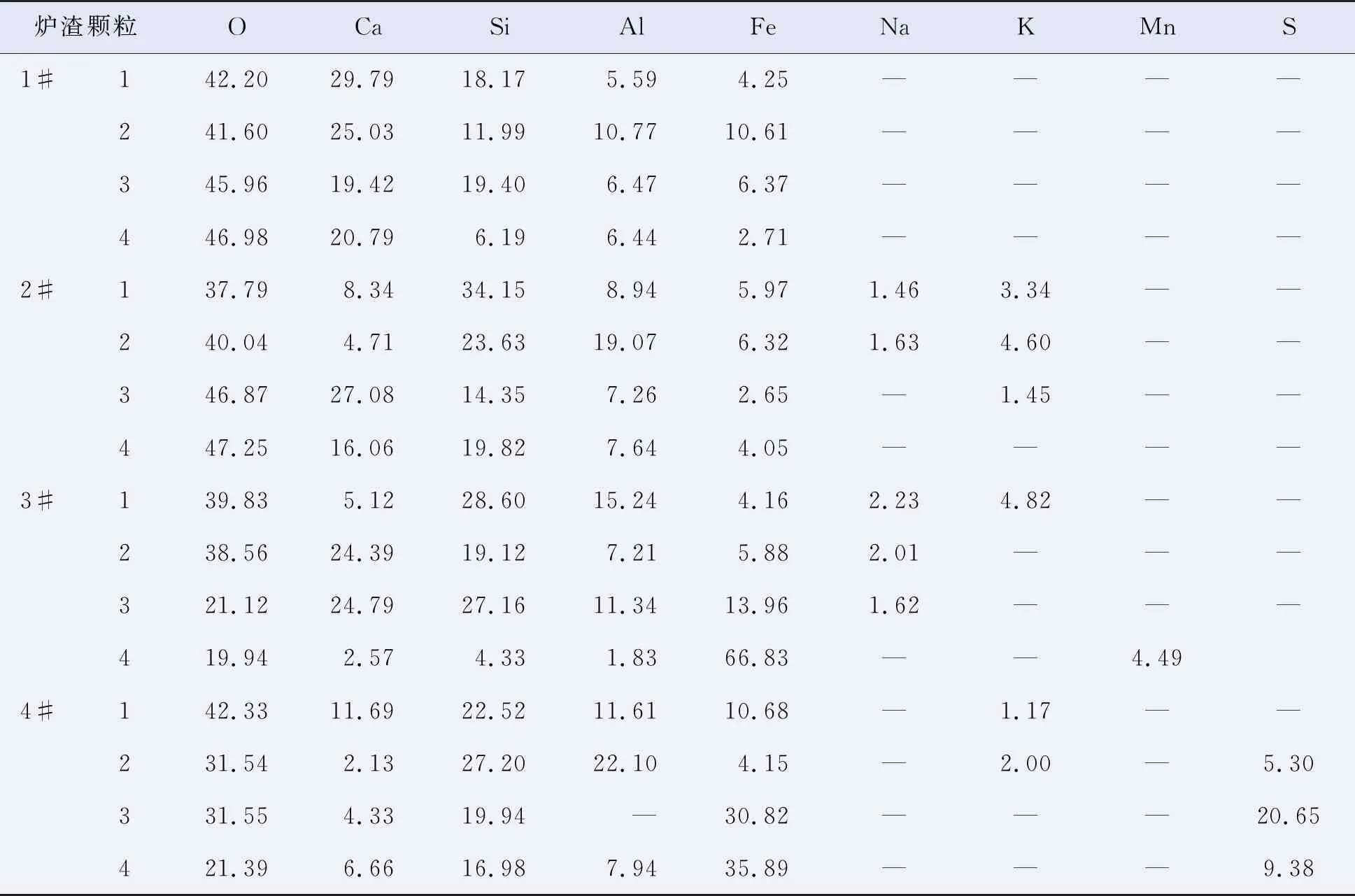

通过4种炉渣的SEM分析(图1)及EDS元素分析(表2)可以看到,1#炉渣主要由块状颗粒组成,粒径较大且表面多孔,主要成分为钙铝硅酸盐玻璃体,夹杂铁等元素。2#炉渣主要由块状颗粒和球形颗粒组成,其中颗粒1、2为球形,为铝硅酸盐玻璃体,夹带钙、铁、钾、钠等元素,颗粒3、4为块状颗粒,为钙铝硅酸盐玻璃体。3#炉渣和4#炉渣含有大量大小不一的球形颗粒,夹杂部分块状颗粒。这可能是由于3#、4#炉均是粉煤进料,熔点较低,在极冷过程中易形成球形小颗粒。3#炉渣的颗粒1为铝硅酸盐玻璃体,颗粒2、3为钙铝硅酸盐玻璃体,颗粒4为含铁矿相,夹带少量钙、硅、铝、锰等元素,可以通过磁选进行分离。4#炉渣的颗粒1为钙铝硅酸盐玻璃体,颗粒2为铝硅酸盐玻璃体,颗粒3、4为无定型富铁硅酸盐玻璃体。

通过对4种炉渣进行的XRD分析(图2)可以看到,4份炉渣样品在22°~38°之间均出现了馒头峰,晶体的衍射峰比较弱,说明4份样品的主要成分均为非晶相物质,其中4#炉粗渣的玻璃化程度最高,晶体衍射峰最弱。结合表2的元素分析,非晶相主要为铝硅酸盐玻璃体,夹杂铁、钙、钠、钾、镁等,晶相物质主要为石英、方解石等。由此可知,气化炉炉渣的物相以玻璃体为主,因此以气化炉炉渣为主要原料,补充部分添加剂或者其他固废制备微晶玻璃在理论上是可行的。

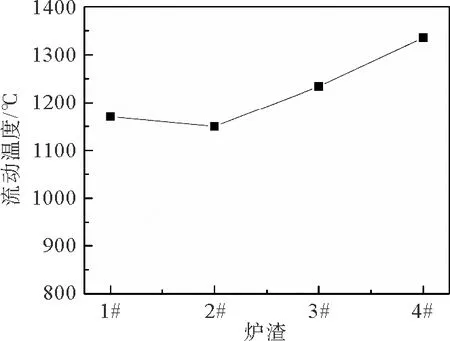

2.3 气化炉炉渣熔融特性研究

原料的熔融过程是微晶玻璃制备中非常重要的一环,因此采用灰熔融测定仪对4种炉渣进行熔融特性研究,结果见图3。4种气化炉炉渣的熔融温度均超过1 100 ℃,其中3#和4#炉渣熔融温度较高,分别为1 335 ℃和1 234 ℃,1#和2#炉渣熔融温度相对较低,分别为1 170 ℃和1 150 ℃,这可能是由于3#炉渣中Fe、Al含量较高,形成的铝、铁硅酸盐具有较高的熔点[15]。微晶玻璃的制备温度通常在1 300~1 500 ℃之间,4种气化炉炉渣均可在此温度下熔融,因此以气化炉炉渣为原料制备微晶玻璃在工程上是可行的。

表2 不同炉型气化炉渣颗粒元素组成(以质量分数计) %

图2 不同工艺气化炉粗渣XRD

图3 不同炉型气化炉渣熔融特性

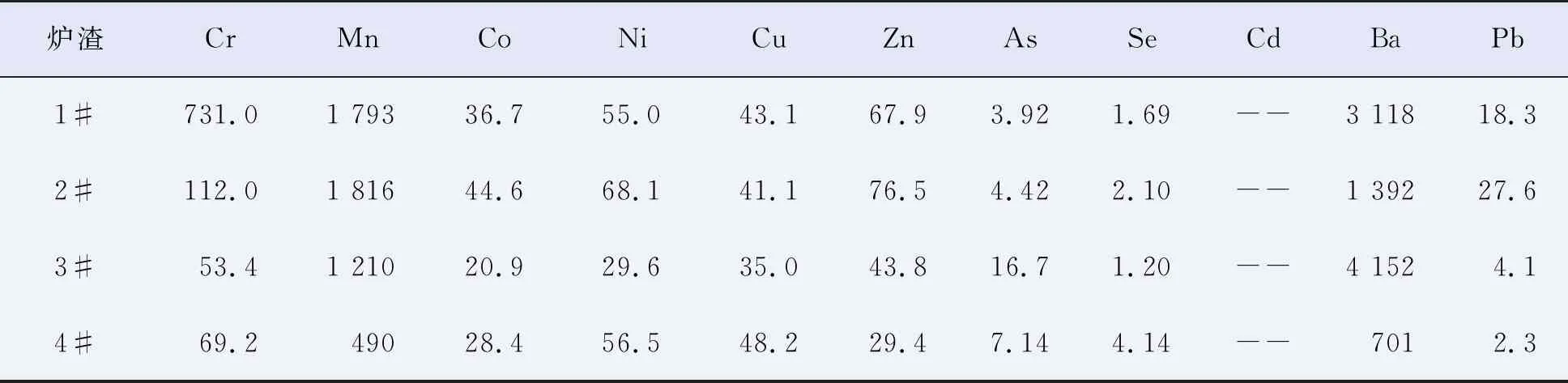

2.4 气化炉炉渣典型重金属元素分析

煤中含有的重金属元素在煤气化过程中会挥发富集于炉渣中,通过对4种炉渣中典型重金属的含量进行分析(表3),可以看到,4种炉渣中含量较高的重金属元素为Cr、Mn和Ba。1#炉渣较其他3种炉渣具有较高的Cr含量,Mn和Ba在4种炉渣中均含量较高,4#炉渣中Mn和Ba的含量相对较低,分别为490 mg/L和701 mg/L,Mn元素在2#炉渣中含量最高,为1 816 mg/L,Ba元素在3#炉渣中含量最高,为4 152 mg/L。

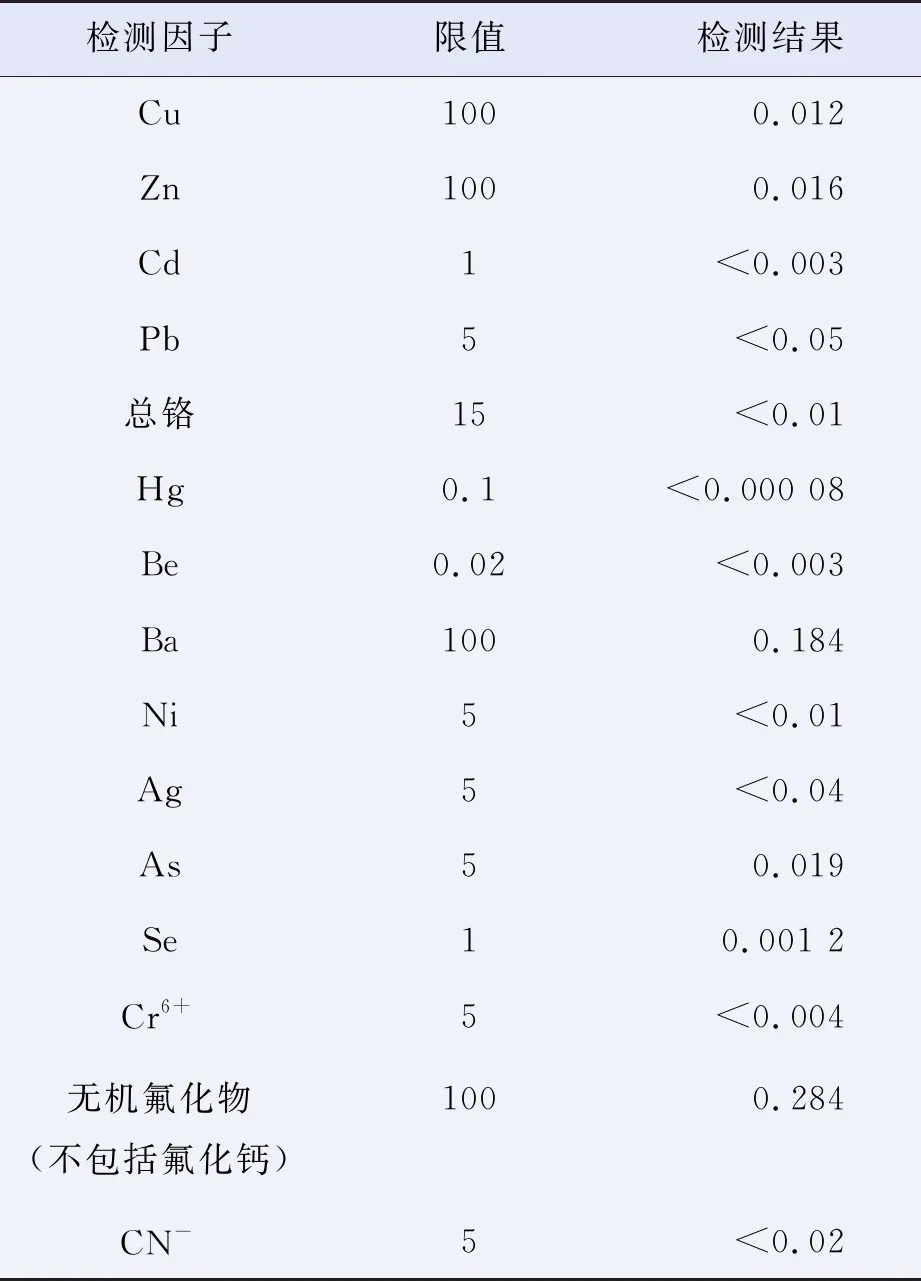

总体来看,1#炉渣中3种重金属元素含量均较高,这可能与煤的种类及气化条件有关。由于气化炉渣主要以无机元素为主,通过对1#炉渣进行无机元素浸出毒性测定(表4)可知,1#炉渣的浸出毒性远低于GB 5085.3中规定的限值,这是由于气化炉炉渣主要以玻璃体的形式存在,重金属被固定在玻璃体的网格中不易浸出,因此气化炉炉渣在进行产品化利用时,可以作为一般固废而不需考虑其危险属性。

表3 不同炉型气化炉渣样品中典型重金属组成 mg/L

表4 1#炉渣中无机元素浸出毒性分析 mg/L

3 结论

通过对气化炉炉渣特征属性进行分析,可以推断利用气化炉炉渣制备高附加值的微晶玻璃产品具有可行性,主要表现在以下几个方面:

a) 气化炉渣的物相以玻璃体为主,表明气化炉炉渣在组成上具备制备微晶玻璃具有可能性。气化炉炉渣中含有的大量SiO2、Al2O3、CaO和Fe2O3可为微晶玻璃制备提供骨架、助溶剂以及形核剂。

b) 4种炉渣熔融温度均在1 150~1 335 ℃之间,低于常见的高温熔融温度,因此,以气化炉炉渣制备微晶玻璃在工程上是可行的。

c) 气化炉炉渣不具有无机元素浸出毒性,由其制备微晶玻璃等产品不需考虑其危险属性。