不同退火制度对Al-Mg-Sc合金组织与性能的影响

冯 旺,温庆红,黄启波

(西南铝业(集团)有限责任公司,重庆 401326)

0 前言

Al-Mg系合金因具有中等强度、良好的耐蚀性和可焊性,在航空、航天、舰船、电子等行业中得到广泛应用[1]。近年来的研究表明,Sc是目前为止所发现的对铝合金最为有效的合金化元素,微量Sc加入到铝合金中,可显著提高合金的强度、塑性、焊接性能及耐蚀性能等,而复合添加Sc、Zr两种微量元素是一条既节约成本又大幅提高强塑性的有效途径[2-3]。Al-Mg-Sc合金是一种具备优异综合性能的新型结构材料,属于热处理不可强化合金,其薄板一般在冷轧后退火状态下使用。退火处理的目的,一是消除冷加工过程中形成的内应力,二是调整合金的强度和塑性,稳定合金组织使之保持较好的耐蚀性能[4]。本文主要研究不同退火温度对铝镁钪合金板材力学性能、腐蚀性能的影响规律,为铝镁钪合金板材的工业化应用提供理论和实验依据。

1 样品来源和实验方法

以Al99.95、Al-Sc、Al-Zr、Al-4Ti块、Al-Cr、Zn锭、铝基Mn剂、Mg锭为原材料,铸造成规格为400 mm×1 320 mm的方铸锭,表1为所制备的铝镁钪合金的化学成分。铸锭经350℃/20 h均匀化退火处理后铣面至380 mm,然后在450℃下保温3 h后热轧至8.0 mm,最后冷轧至规格为2.0 mm厚的薄板。冷轧板分别在100℃、150℃、200℃、250℃、300℃、350℃、400℃、500℃下进行退火试验,保温时间2 h。退火完成后,通过常温拉伸力学性能、腐蚀性能测试及显微组织分析来综合评价不同退火温度对合金显微组织及性能的影响。

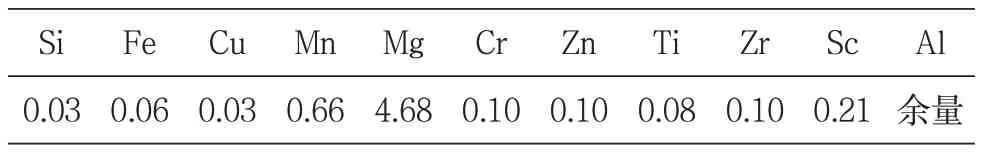

表1 铝镁钪合金化学成分(质量分数/%)

同时取板材的纵向和横向样品进行拉伸试验。所用设备为AG-IS10KN电子拉力试验机。剥落腐蚀试验依据ASTMG66进行;晶间腐蚀试验依据ASTMG67进行。金相试样受检面为板材的纵向截面,经机械抛光、凯勒试剂浸蚀后观察显微组织,经阳极覆膜后在偏振光下观察显微晶粒组织。金相组织观察在LEICA DM4M金相显微镜上进行。

2 实验结果

2.1 不同退火温度对冷轧板力学性能的影响

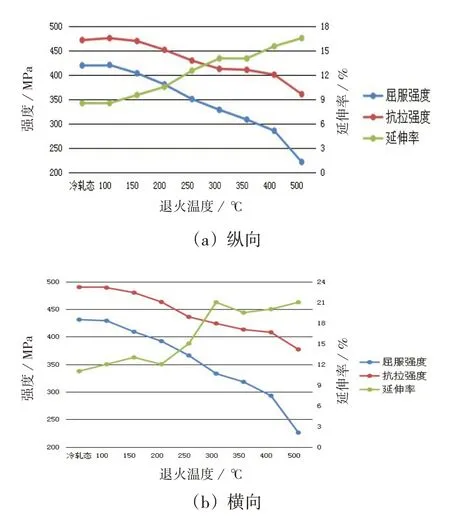

图1为Al-Mg-Sc合金2.0 mm厚冷轧板经不同退火温度处理后纵向、横向力学性能变化曲线。图1表明:添加微量的Sc、Zr元素后冷轧板的纵向、横向强度分别达到471 MPa和490 MPa,合金的强度随退火温度的升高而缓慢下降,但强度仍始终保持在较高的水平,即使在300℃/2 h退火后纵向、横向强度也分别达到412 MPa和424 MPa;温度超过350℃后强度下降趋势较明显;合金的塑性则随退火温度的升高而提高。

图1 不同退火温度下合金的力学性能

2.2 不同退火温度对冷轧板腐蚀性能的影响

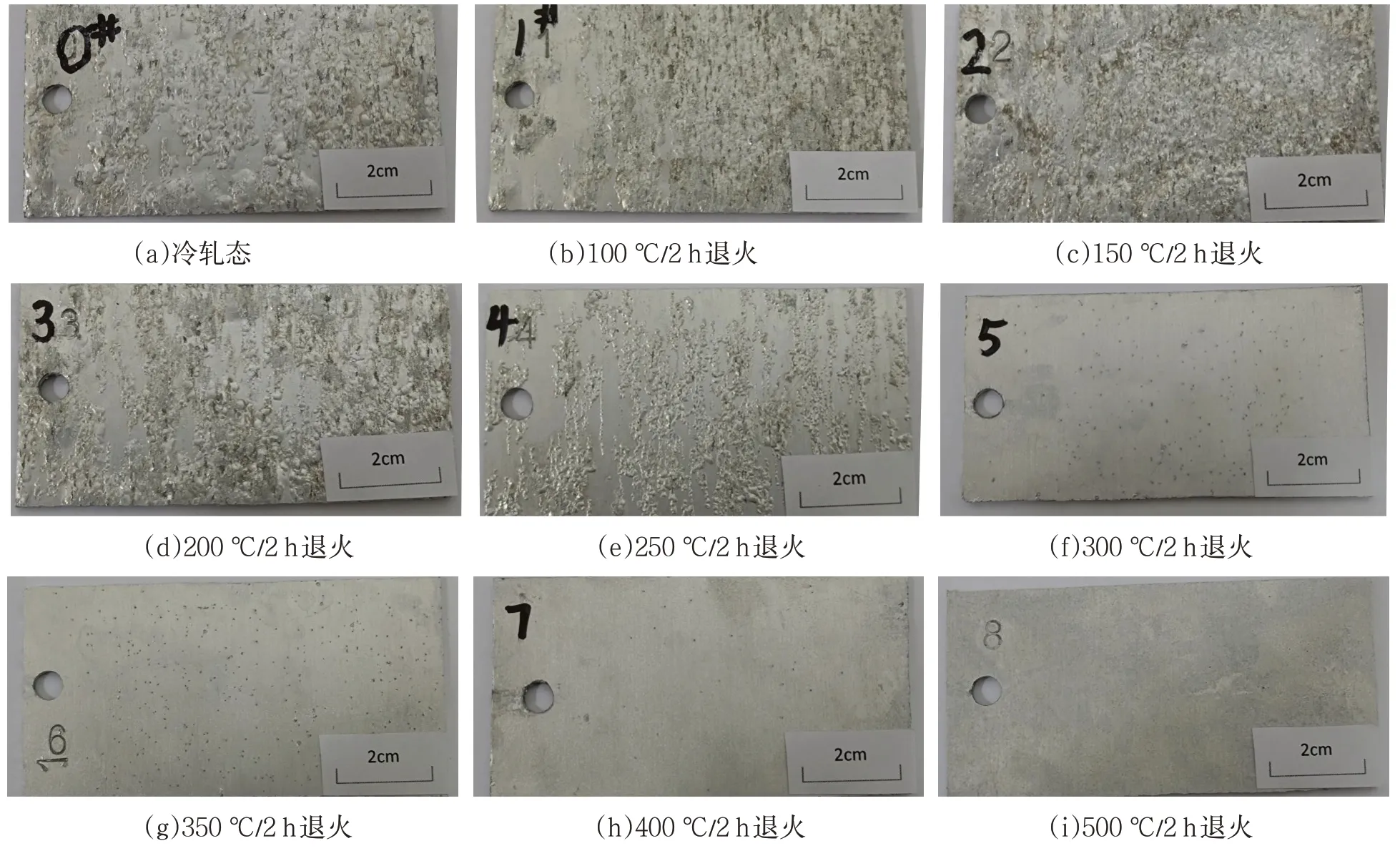

表2为Al-Mg-Sc合金2.0 mm厚冷轧板经不同退火温度处理后剥落腐蚀、晶间腐蚀重量法检测结果,图2为剥落腐蚀性能检测后样品的宏观形貌图。可以看出,经100~250℃/2 h退火后样品表面存在明显的起泡现象,剥落腐蚀程度较严重,300℃及以上2 h退火样品只存在点蚀现象;随着退火温度的升高,剥落腐蚀级别由EB、EA向PB、PA转变;200℃/2 h、250℃/2 h退火样品晶间腐蚀重量损失量较大,100~150℃/2 h、300℃以上2 h退火样品晶间腐蚀重量损失量较小。综上可知,合金经300℃及以上2 h退火后抗剥落腐蚀、晶间腐蚀性能均较好。

表2 剥落腐蚀、晶间腐蚀检测结果

图2不同退火温度下合金板材的剥落腐蚀宏观形貌图

2.3 不同退火温度对冷轧板显微组织的影响

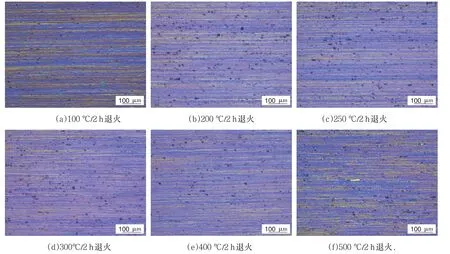

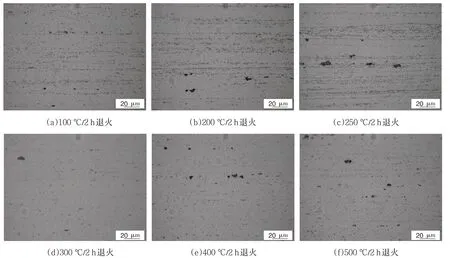

图3 为不同退火温度下合金板材阳极覆膜后的典型显微晶粒组织,图4为不同退火温度下合金板材凯勒试剂浸蚀后的典型显微组织。从图3可以看出:500℃/2 h退火后板材组织中已存在较多再结晶晶粒,其余退火温度下则仍以纤维组织为主。从图4可以看出:经(200~250)℃/2 h退火后板材显微组织中晶界明显,晶界上的析出质点分布较连续;经100℃/2 h、300℃/2 h及以上温度退火后板材显微组织中晶界不明显,晶界上的析出质点数量较少且呈断续分布。

图3 不同退火温度下合金板材的典型显微晶粒组织

图4 不同退火温度下合金板材的典型显微组织

3 分析讨论

Al-Mg合金中复合添加Sc、Zr微量元素能显著提高合金的强度,合金强度的提高主要来源于三个方面:一是初生的Al3(Sc,Zr)质点显著细化铸态晶粒组织产生的细晶强化;二是均匀化过程中析出次生Al3(Sc,Zr)质点产生的弥散强化;三是Al3(Sc,Zr)质点抑制后续加工热处理过程中的再结晶引起的亚结构强化等。

Al-Mg-Sc合金板材经过冷轧变形后,会形成大量相互缠结的位错以及与基体共格的第二相质点Al3(Sc,Zr)。Al3(Sc,Zr)与位错强烈的交互作用使合金板材获得了极大的加工硬化,因此冷轧板强度高而塑性低[5]。冷轧板在退火过程中,由于热激活的作用,位错会发生迁移,随退火温度的升高,合金依次发生回复、部分再结晶和再结晶;回复使基体中的内应力降低,有益于合金的塑性,但合金的强度仍保持在较高的水平,因为Al3(Sc,Zr)质点与基体共格,能够强烈钉扎合金中的位错,阻碍位错运动,使位错滑移所需的切应力大大提高,同时阻止了亚晶界的迁移与合并,对变形组织中的亚结构具有稳定化作用,抑制合金在退火过程中的再结晶[6];进一步提高退火温度,一方面基体会开始发生再结晶,另一方面Al3(Sc,Zr)质点会粗化,导致Al3(Sc,Zr)质点与基体的共格关系逐渐消失,Al3(Sc,Zr)质点对位错的阻碍作用减弱,合金的强度下降趋势更加明显而塑性增加[7]。

晶间腐蚀是沿金属晶界发生的腐蚀现象,在腐蚀介质中晶界上的β相优先被腐蚀。对于铝镁钪合金,在200℃以下退火时,Mg原子沿着位错向晶界扩散,晶界上β相析出数量较少,抗晶间腐蚀性能较好;在200℃、250℃退火时,位错运动导致发生回复,在晶界上迅速形成极薄的连续β相网膜,相当于形成了沿晶腐蚀通道,此时晶间腐蚀较严重;于250℃以上退火时,随着退火温度的升高,位错在极短时间内移动到晶界上,β相就会优先在亚晶界与晶界的交切点上沉淀,随后Mg原子不断沿着亚晶界向晶界传输,结果使β相变成粗大的颗粒分布在晶界上,腐蚀速率显著下降,合金的抗晶间腐蚀性能得到明显改善[3]。所以随着退火温度的升高,晶间腐蚀重量损失量呈现先升高后降低的趋势。

剥落腐蚀是从平行于金属表面沿着晶界横向扩展的,在裂纹的空隙中存在一些腐蚀产物。这些腐蚀产物是成层的,它们的体积比发生腐蚀的金属大的多,且易发生膨胀从而导致表层金属剥落。在铝镁钪合金中,冷轧态板材基体中存在大量的位错,轧制应力没有消除,晶粒结构呈纤维状,合金容易发生剥落腐蚀;在300℃以下退火时,合金发生明显回复,晶粒组织仍为细纤维状,抗剥落腐蚀性能较差;在300℃及以上退火时,合金的强度已明显下降,表明材料已开始出现再结晶现象;500℃退火后材料已出现较多再结晶晶粒,合金的抗剥落腐蚀性能得到明显改善。影响铝镁钪合金剥落腐蚀性能的主要因素为材料的晶粒结构,所以随着退火温度的升高,抗剥落腐蚀性能呈现上升趋势。

综上所述,Al-Mg-Sc合金因Al3(Sc,Zr)质点与位错的交互作用,在较高的温度下进行退火处理后仍可获得优良的强塑性及耐腐蚀性能。

4 结论

(1)随着退火温度的升高,铝镁钪合金冷轧板的强度缓慢下降,塑性增加。

(2)随退火温度的升高,β相在晶界离散析出,铝镁钪合金冷轧板的剥落腐蚀级别由EB、EA向PB、PA转变,晶间腐蚀重量损失量也明显减小。

(3)添加微量的Sc、Zr元素能显著改善Al-Mg合金的力学性能,合金退火过程中的再结晶行为受到强烈阻碍,再结晶起始温度大幅度提高。

(4)综合考虑合金的强塑性、耐腐蚀性能,合金的最佳退火制度为300℃/2 h。合金经300℃/2 h退火后能获得最佳综合性能,纵向力学性能σb=412 MPa、σ0.2=328 MPa、δ=14.0%,横向力学性能σb=424 MPa、σ0.2=333 MPa、δ=21.0%,剥落腐蚀级别PB,晶间腐蚀重量损失量3 mg/cm2。