部分炭化策略制备Si@C材料及其储锂性能研究

刘晓娴, 郑娅, 刘娟, 喻强, 李小成*, 韩峰, 王剑秋

(1.江西理工大学,a.材料冶金化学学部;b.资源与环境工程学院,江西 赣州 341000;2.赣州市瑞富特科技有限公司,江西 赣州 341000)

Si以其较高的理论容量(约为3 579 mAh/g,Li15Si4)、较 低 的 锂 化/脱 锂 电 位(<0.5 VvsLi/Li+)和环境友好等优点,成为负极材料的研究热点[1]。但是,Si的体积膨胀高达300%,在循环过程中,会造成活性颗粒粉碎,同时还会破坏硅表面的固体电解质中间相(SEI)膜,使得SEI膜反复生长,造成粉化的硅二次颗粒绝缘,与集流体失去电接触,进一步导致硅储锂性能持续衰减[2]。这些缺点限制了硅材料的大规模应用。硅材料的纳米化可有效改善上述问题,小尺寸的硅可有效应对应力应变,使得材料结构保持完整,改善循环性能[3]。除此之外,通过对Si进行表面包覆也是改善硅体积膨胀问题的一种策略,如以丙烯腈为原料,采用乳液聚合法制备核壳结构的硅碳复合材料(Si@C),可有效缓解在循环过程中的体积膨胀[4]。根据以往的报道,碳包覆是稳定硅基负极结构和提高硅基负极导电性的有效策略[5]。

除了设计Si材料本身的结构,负极的制造工艺对电极的成本和电化学性能也很重要。优化制造工艺不仅可以有效降低电极的生产成本,而且可显著提高电极的各项性能,如容量、循环性、成本和安全性等。目前,制造负极的方法是将活性材料(Si/C复合材料)、黏结剂(SA[6]、LA132[7])、导电剂按一定质量比混合成浆料涂布在集流体上,然后进行干燥和辊压。这个过程工艺复杂且需要昂贵的设备。并且,对于硅基负极,黏结剂和导电剂的质量分数很高,通常高达40%,这大大降低了硅负极的实际容量。

针对上述问题,文中提出了一种在较低温度下直接炭化聚丙烯酸(PAA)、Si颗粒和蚕茧(Silkworm cocoon,S)提取物丝素蛋白的混合浆液来原位合成Si@C基负极的方法。PAA富含羧基,可与硅纳米粒子上的硅羟基(Si—OH)或铜箔原生氧化层上的Cu—O键通过氢键相互作用[8],使铜箔上形成均匀的PAA-Si膜。同时,本文还将丝素蛋白作为另一种碳源,丝素蛋白可均匀地分散在聚丙烯酸溶液中[9],且丝素蛋白衍生的含N原子的碳层,能有效提升锂离子的扩散速率。研究结果表明,Si@CAS负极组装的LIBs具有高能量密度、高功率和长寿命等优点,由于不需要额外的黏结剂或导电剂,Si@CAS负极还获得了高面积容量。更重要的是,Si@CAS负极在整个器件中也表现出优异的性能,具有良好的商业应用前景。

1 实 验

1.1 材料制备

丝素蛋白的制备:称取2 g碳酸钠配制成质量分数为1%的溶液,备用。称取10 g桑蚕茧,将其倒入碳酸钠溶液中,升温至72℃,保温30 min,冷却,抽滤,得到丝素蛋白母液。母液加入盐酸(1 mol/L),将pH值调至7,离心,取上层清液。上层清液用去离子水透析2~3 d,得到丝素蛋白溶液并将其冻干,收集所得淡黄色丝素蛋白固体,备用。

Si@C的制备:PAA(50 mg)和丝素蛋白(50 mg)加入适量的去离子水混合均匀,加入100 mg纳米硅粉,混合得到均匀浆料,直接涂覆在铜箔上,置于真空干燥箱中干燥12 h后,氩气气氛中分别于350、450、550℃下处理1 h,获得Si@CAS-350、Si@CAS、Si@CAS-550材料。为了研究PAA和丝素蛋白比例对材料性能的影响,调节PAA与丝素蛋白的质量比分别为25∶75、75∶25、100∶0、0∶100,再加入100 mg硅粉混合均匀, 重 复 上 述 步 骤 可 得 到Si@CA25S75、Si@CA75S25、Si@CA、Si@CS。

1.2 材料结构表征与测试

使用扫描电子显微镜(SEM,Hitachi-SU8010)和透射电子显微镜(TEM,JEM-2100 F)观察样品的形貌和微观结构。样品材料的官能团由MB154S-傅立叶变换红外(FTIR)光谱仪(Canada)表征,样品与KBr的重量比为1∶200。采用X射线衍射仪(XRD,Rigaku)表征所制备材料的晶体结构。Si@CAS材料中C的含量通过热重分析仪(TGA,NETZSCH STA 449 F3/F5)检测。

1.3 电化学测试

使用Si@C电极作为正极,锂片为对电极,商用Celgard 2400薄膜作为隔膜,以含有10%(指质量分数,下同)的氟代碳酸乙烯酯的LiPF6复合溶液作为电解液,在充满氩气的手套箱中组装纽扣电池(CR2032),测试电化学性能。

在蓝电公司CT2001A型多通道电池测试系统上进行Si@CAS的恒电流充放电(GCD)测试,电压范围是0.01~1.5 V。使用CT2001A型多通道电池测试系统进行恒电流间歇滴定技术(GITT)测试,测试条件为:脉冲时间15 min,弛豫时间8 h。使用电化学工作站(CHI 660E,中国上海)测试电池的循环伏安(CV)曲线和电化学阻抗(EIS)谱。CV测试的电压范围为0.01~1.5 V,扫描速率为0.1 mV/s。EIS测试频率范围为100 kHz至0.1 Hz,电位振幅为10 mV。

2 结果与讨论

2.1 Si@CAS电极结构分析

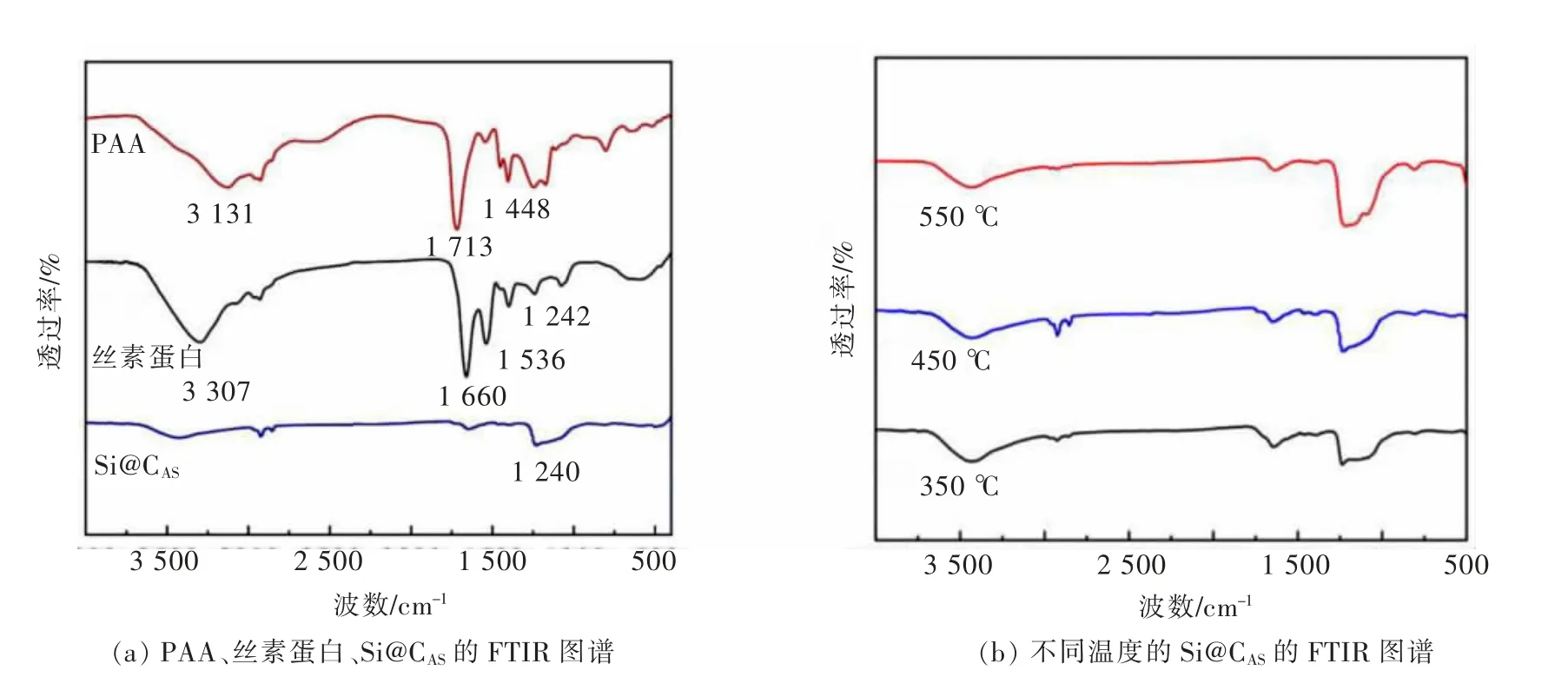

图1(a)为PAA、丝素蛋白、Si@CAS的FTIR图谱。如图1(a)所示,PAA在1 713 cm-1处的强吸附带可以归因于-C=O基团的伸缩振动。2 875和1 448 cm-1处的两个弱峰分别归属于PAA中-CH2基团的伸缩振动和不对称振动。在3 131 cm-1处的强峰可对应-COOH基团中-OH的伸缩振动。强-OH键使PAA能够溶于水并与丝素蛋白混合。PAA中的强-OH基团还可通过-OH与Si NPs上的Si-O键之间的氢键作用,促进Si NPs在水中分散。丝素蛋白在1 660、1 536、1 242 cm-1处的吸收峰分别是酰胺Ⅰ、Ⅱ、Ⅲ的特征吸收峰[10],证明了丝素蛋白的成功制备。Si@CAS在经过450℃处理后,仍然保留了部分极性基团,使其具有较高的附着力。在1 500~1 000 cm-1范围内的宽吸收峰可能与Si-C或Si-O-C键密切相关[11]。图1(b)为不同温度的Si@CAS的FTIR图谱。350℃和450℃炭化时,Si@CAS的红外曲线相似;550℃炭化时Si@CAS在1 500~1 000 cm-1处的吸收峰明显增强,这可能归因于过高的温度使得材料的炭化程度增强,大量的Si-C或Si-O-C会使得材料的导电性能下降[11]。

图1 PAA,丝素蛋白以及Si@CAS的FTIR图谱Fig.1 FT-IR spectra of PAA,Silk fibroin,and Si@CAS

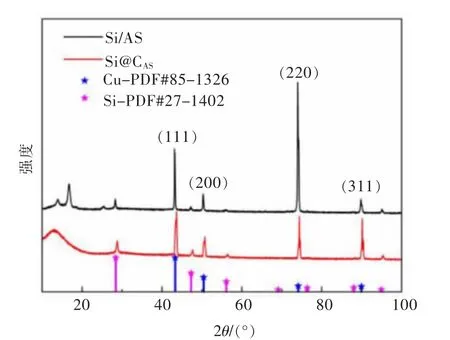

图2所示为Si@CAS的XRD谱图。在炭化前后样品均在28.4°、47.3°、76.4°和88.0°处出现Si的特征衍射峰,分别对应于Si的(111)、(220)、(400)、(331)和(422)晶面。在炭化前后样品中铜的峰位置没有改变(PDF#85-1326),但炭化后归属于Cu(220)晶面的峰强度变弱,而(311)晶面的峰强度有所增强,这可能归因于高温处理后Cu(311)晶面的择优生长。除了以上衍射峰外,在炭化前,13.8°、16.7°和25.4°处的晶体衍射吸收峰归属于蚕茧提取物丝素蛋白的SilkI结构[12],而高温处理后属于SilkI的衍射峰转变为位于12°左右的一个大宽峰,可能归因于丝素蛋白炭化生成的非晶碳。结合上述分析说明450℃温度下可实现丝素蛋白的部分炭化,且硅的晶态保持不变。

图2 Si@CAS在25℃和450℃炭化前后时的XRD图谱Fig.2 XRD patterns of Si@CAS at 25℃and 450℃

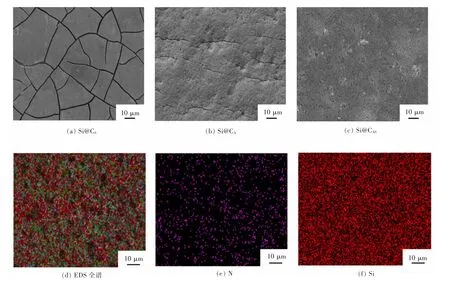

图3所示为Si@C的SEM及Si@CAS的能谱(EDS)图。图3(a)是Si@CS的SEM图,可观察到表面有大量的裂纹。图3(b)所示为Si@CA的SEM图,Si@CA材料存在较多裂缝可能归因于PAA是一种刚性的链状聚合物,机械性能较差。图3(c)所示为Si@CAS的SEM图,加入了PAA与丝素蛋白后,可以看到材料的表面光滑,且没有裂缝。这可能是由于高温处理之后,剩余的极性基团使得材料结构得到完整的保留。通过不同放大倍数的TEM图,可以看到Si@CAS炭化后呈现出核壳结构,且碳层厚度为4~5 nm,如图4所示。图3(d)—图3(f)为Si@CAS的能谱图,可以看到,主要的元素为C、O、N、Si,其中N元素分布均匀,而N元素的存在可有效提高材料的导电性[13]。

图3 Si@CS、Si@CA、Si@CAS的SEM图及Si@CAS的能谱Fig.3 SEM images of Si@CS,Si@CA,Si@CAS and EDSof Si@CAS

图4 Si@CAS的TEM图像Fig.4 TEM images of Si@CAS

图5所示为Si@CAS的TGA曲线和DSC曲线。通过分析可知质量损失为8.63%,这可以归因于Si@CAS中碳在空气中的分解,说明在Si@CAS材料中Cs的含量是8.63%,而在500℃之后Si@CAS材料质量逐渐增加则是因为Si的氧化。

图5 Si@CAS的TGA曲线和DSC曲线Fig.5 TGA-DSC curves of Si@CAS

2.2 Si@CAS电极电化学性能表征分析

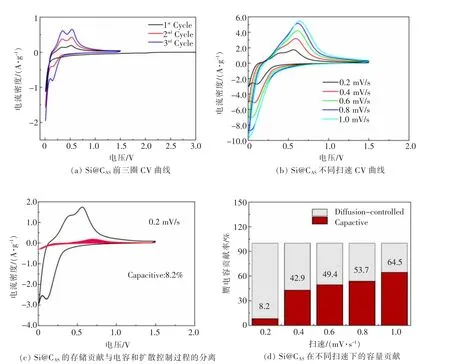

图6(a)所示为Si@CAS负极的前三圈CV曲线。随着扫描次数增加,锂离子逐渐嵌入晶体硅形成锂硅合金,使得位于0.195 V处的还原峰增强,随后该还原峰被0.01 V的还原峰所取代,这对应于非晶硅的嵌锂过程[14]。向正向扫描时,在0.385 V和0.538 V处出现2个氧化峰,对应Li15Si4向锂硅合金和非晶硅的转化脱锂过程[15]。图6(b)所示为不同扫速(0.2~1.0 mV/s)的CV曲线。随着扫速的增加,极化程度不断增大,氧化峰向正电位方向移动,还原峰向相反侧移动。通过计算电容和扩散控制过程产生的容量可以确定锂离子存储行为[16]。如图6(c)所示,在0.2 mV/s的扫描速率下,赝电容容量约占总电荷存储量的8.2%。

图6(d)所示为Si@CAS负极在不同扫描速率下的容量贡献柱形图。结果表明,随着扫描速率增加,赝电容容量的贡献越来越高,证实了电容电荷存储在电极容量中的重要作用。这些赝电容可归因于部分炭化产生的CAS层,促进了Si NPs中的电荷转移和离子扩散[17],可有效提升电化学性能。

图6 Si@CAS负极的CV曲线及赝电容分析Fig.6 CV curves and pseudocapacitance analysis of Si@CAS anode

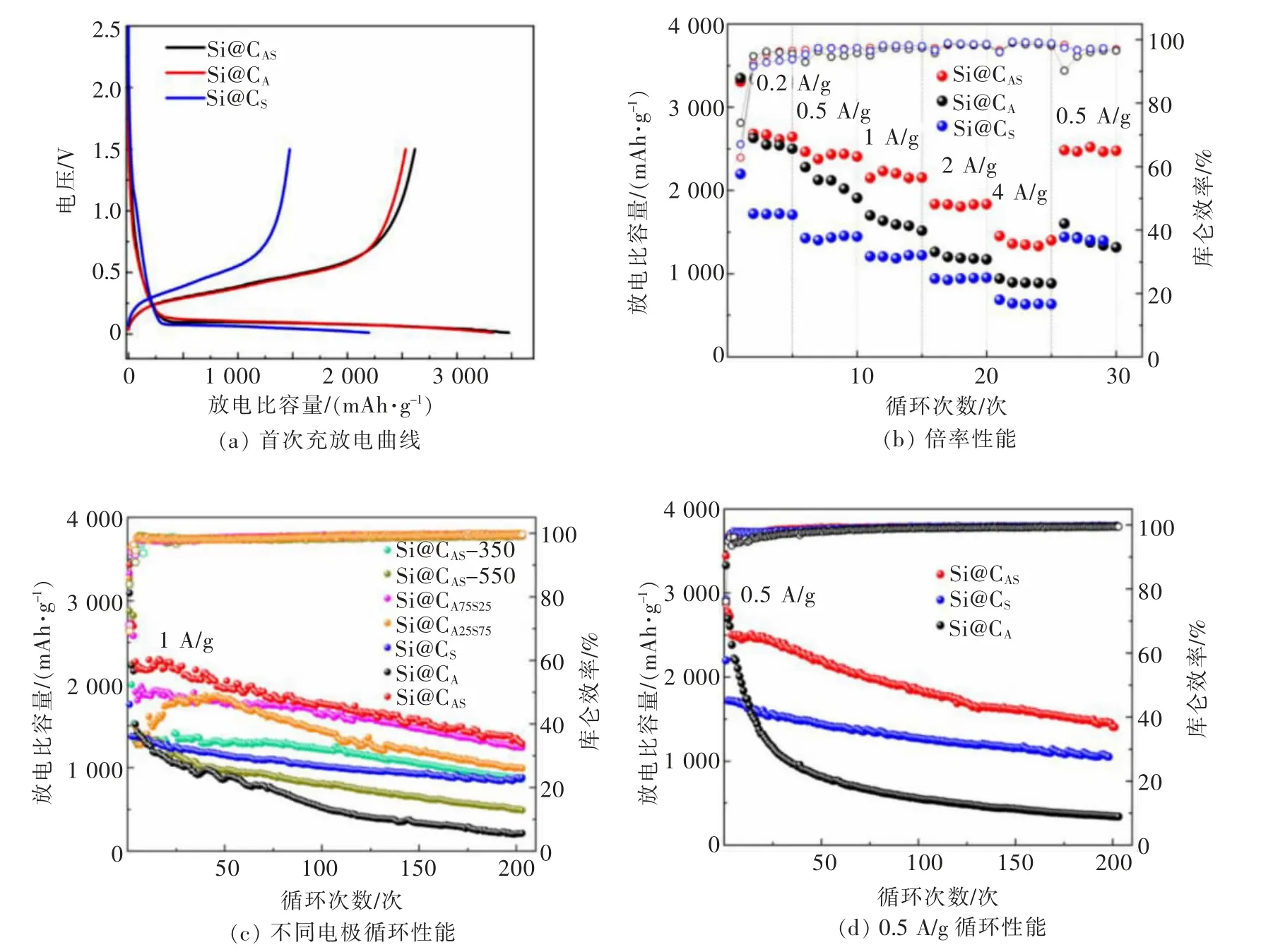

图7(a)所示为不同Si@C负极在0.5 A/g电流密度下的首次充放电曲线。可以看到,Si@CAS负极在首次嵌锂时具有3 440.4 mAh/g的高容量和75.22%的库仑效率。图7(b)所示为Si@C负极在0.2~4 A/g的电流密度下的倍率特性和库仑效率,Si@CAS负极在0.2、0.5、1、2、4 A/g的电流密度下均表现出显著的高倍率性能,即使在4 A/g的电流密度下可逆容量仍高达1 452.8 mAh/g;电流密度恢复到0.5 A/g时,容量能恢复到2 436.8 mAh/g,恢复率高达98.9%。Si@CA比Si@CS具有更高的倍率容量,但不如Si@CS稳定,可逆性较差。Si@CAS兼具两者的优点,既拥有Si@CA的高容量,又具备Si@CS的稳定性,这可能归因于PAA的键合效应和炭化后材料内部形成的均匀导电网络[18]。综上可知,通过部分炭化的聚合物黏结剂/Si电极可以在没有其他添加剂的情况下正常工作。

图7 Si@C负极的储锂性能Fig.7 Lithium storage performance of Si@C anode

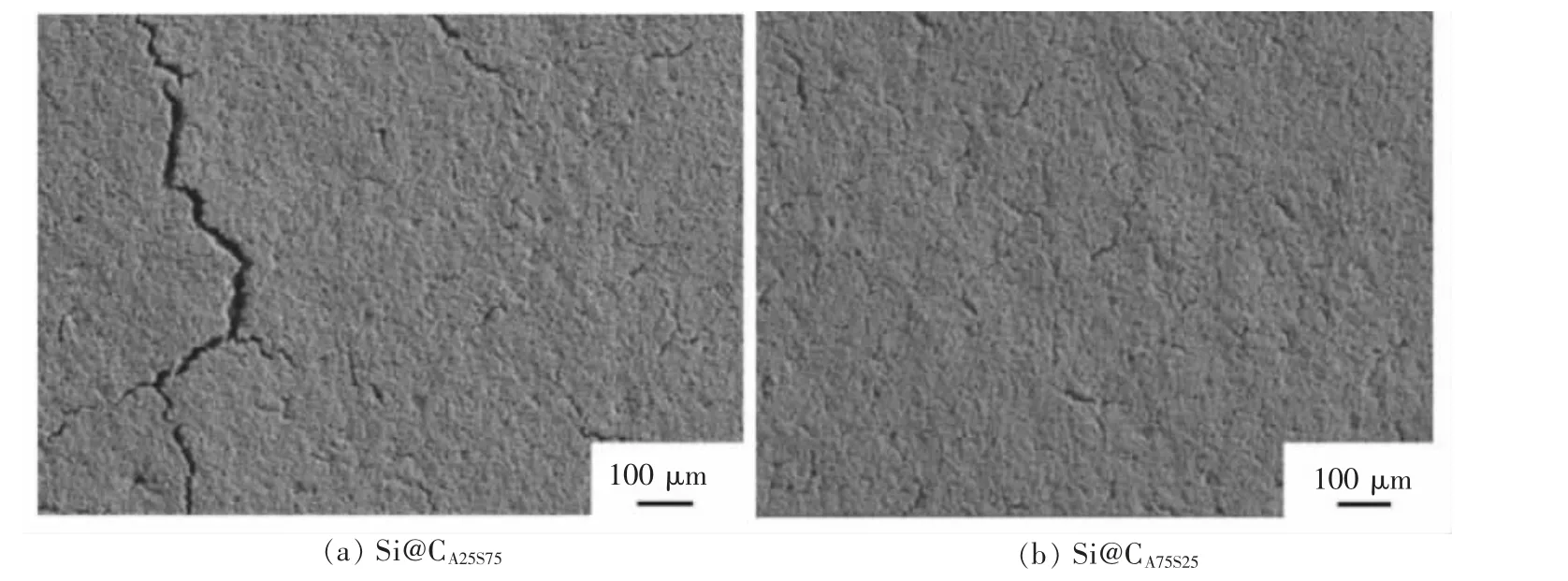

为了探究温度对Si@C材料性能的影响,本文还制备了PAA和丝素蛋白的质量比为1∶1,炭化温度分别为350、450、550℃的Si@CAS-350、Si@CAS、Si@CAS-550电极。如图7(c)所示,Si@CAS-350、Si@CAS-550、Si@CAS负极在1 A/g的电流密度下循环200次后的可逆容量分别为853、490、1287 mAh/g,对比可知,450℃为较优炭化温度,此时Si@CAS负极性能较优。控制温度450℃,变量为PAA和丝素蛋白的比例,优化聚丙烯酸和丝素蛋白的较优比例。如图7(c)所示,Si@CA25S75和Si@CA75S25负极在循环200圈后的比容量分别为991.8、1 241.5 mAh/g,均小于Si@CAS负极的容量(1 287 mAh/g),这表明PAA和丝素蛋白的较优质量比为1∶1。总结Si@CAS-350和Si@CAS-550负极循环性能不佳的可能原因:①温度太低(350℃)时,CAS层含有较多聚合物,导致Si@C材料的导电性差;②温度太高(550℃)时,PAA的极性官能团被破坏,导致电极粉化脱落。Si@CA25S75和Si@CA75S25负极性能不佳的可能原因:①PAA含量不足,极性基团不足,导致电极材料的粉化脱落,表面存在较大裂缝,如图8(a)所示;②丝素蛋白比例不足,CAS层过薄,无法抑制硅的体积膨胀,使得极片表面产生裂纹,如图8(b)所示。因此,只有在合适的温度和比例时,电极才具有优异的电化学性能。

图8 Si@CA25S75,Si@CA75S25的SEM像Fig.8 SEM images of Si@CA25S75 and Si@CA75S25

Si@CAS负极在0.5 A/g时的循环性能如图7(d)所示,循环200次后仍能保持1 404.2 mAh/g的比容量。相比之下,Si@CA和Si@CS负极对应的放电比容量在循环200次后仅为338、1 049.8 mAh/g。即使在1 A/g的大电流密度下,Si@CAS负极仍能保持1 287 mAh/g的高容量,而Si@CA和Si@CS负极分别只剩下217、881.3 mAh/g的容量 (见图7(c))。

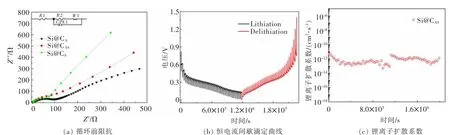

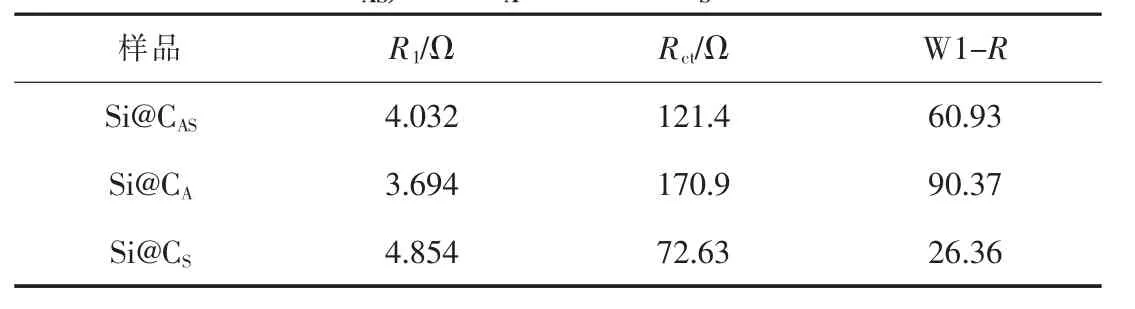

为了进一步探究Si@C负极的电化学行为,进行了EIS测量。如图9(a)所示,可观察到一个位于高频区半圆和一条位于低频区的直线。半圆与电荷转移电阻(Rct)有关,直线与Warburg阻抗有关[19]。不同拟合单元的值如表1所列,Si@CA电极的最大Rct为170.9Ω,但由于其机械性能较差,电极易粉碎,导致循环性能较差;而Si@CS的最小Rct为72.63Ω,但是缺乏聚丙烯酸的黏结性,使得其电极表面裂缝较多性能仍然较差(图3(a)和图3(b))。在聚丙烯酸中添加丝素蛋白后可有效降低Si@CAS电极的Rct值(121.4Ω),且电化学性能较好,这可能归因于聚丙烯酸和丝素蛋白炭化产生的均匀导电网络和N原子掺杂而提高的电导率。锂离子的扩散系数(D(Li+))也可反映Si@CAS负极的性能(图9(c))。根据GITT测试计算[20],Si@CAS负极表现出较高的D(Li+)(10-13~10-12cm2/s),高 于 功 能 化 的 碳 纳 米 管 (10-14~10-13cm2/s)[21]、Li4Ti5O12(10-16~10-15cm2/s)[22]等材料。 总之,考虑到部分炭化过程的简单性、环保性以及Si@CAS负极表现出的优异性能,部分炭化工艺在锂离子电池中具有良好的应用前景。

图9 Si@C负极的阻抗分析及锂离子扩散系数(D Li+)分析Fig.9 Impedance analysis and lithium ion diffusion coefficient(D Li+)analysis of Si@C anode

表1 Si@CAS、Si@CA和Si@CS负极的阻抗拟合数据Table 1 The simulation results of EISfor Si@CAS,Si@CA and Si@CS anodes

3 结 论

以PAA、丝素蛋白、Si NPs为原料,通过简单的部分炭化一步制备了Si@CAS电极材料。部分炭化后,虽然PAA的极性基团减少,但提高了导电率,且由于炭化温度适宜,PAA的部分分子结构得以保留,仍具有较高的附着力。丝素蛋白在作为碳源的同时,由于含有N原子而具有协同作用。这些都有利于硅电极提升循环性能和倍率性能。当PAA与丝素蛋白的比例为1∶1,且炭化温度是450℃时,所制备的Si@CAS性能较优,表现出优异的循环性能和倍率性能。结果表明,通过选取适合的黏结剂进行炭化改善硅材料电化学性能的策略具有潜在的应用前景。