二噁英的生成及防治研究现状

魏宇轩, 李栋, 田苗, 乔晋玺, 王亲猛, 郭学益

(中南大学冶金与环境学院,长沙 410083)

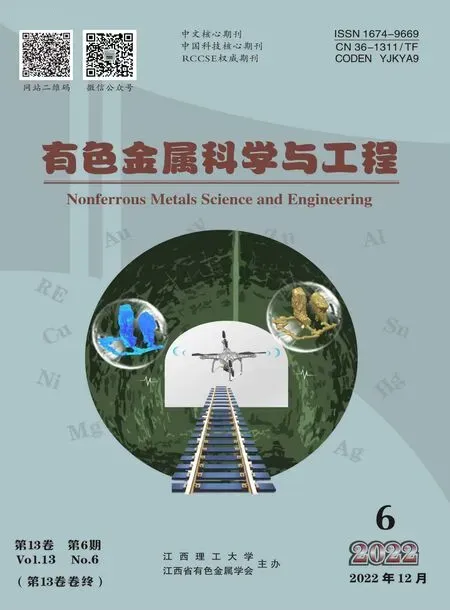

二噁英(Dioxin)是由多氯代二苯并-对-二噁英(简称为PCDDs)以及多氯代二苯并呋哺(简称为PCDFs)所组成的一种氯代含氧三环芳烃类化合物[1-2]。该类化合物共有8种同系物,因氯原子的取代数目及取代位置不同,构成了75种PCDD和135种PCDF同分异构体,其基本结构如图1所示。其中,第2、3、7、8位被氯原子所取代而产生的17种(2,3,7,8-TCDD)同分异构体为公认的毒性最强的二噁英单体,同时也是世界上已知毒性最强的污染物之一。该物质的毒性约为砒霜的900倍,氰化钾的1 000倍[3]。

图1 二噁英基本结构Fig.1 The basic structure of dioxin

溴代二噁英的生成机理与氯代二噁英类似,只是取代原子由氯换成了溴,包括多溴代二苯-并-对二噁英(PBDDs)[4]和多溴代二苯并呋喃(PBDFs)等[5]。

二噁英类物质无色无味,熔点较高,性质稳定,难溶于水,可溶于大部分有机溶剂[6],降解速度十分缓慢。二噁英可通过多种渠道进入人体,食物吸收是其中最主要的方式,可占到整个吸收量的90%以上[7-8]。二噁英对人体有致癌、致突变、致畸3种重大危害,可导致头痛、恶心、失聪、糖尿病和内分泌失调等多种疾病[9-11],且具有生殖毒性[12-13],被国际癌症中心列为一级致癌物。

二噁英在空气、土壤、水源和食物等方面都有分布,但其检测非常困难,尤其是在对人体安全非常重要的食品及饮用水领域,这是因为二噁英在这些物质中的含量非常微小,属于痕量级别,对于检测手段的要求非常高[14]。目前仅有高分辨气相色谱/高分辨质谱(HRGC/HRMS)这一种方法是世界上公认的最有效的检测手段[15],但是该方法存在预处理过程繁琐、检测周期长、费用昂贵等问题。

二噁英的产生途径复杂,有色冶金、垃圾焚烧、钢铁冶金、水泥窑协同处理等行业领域都会产生大量的二噁英[16]。其主要原因是含氯废物的不完全燃烧以及含氯化合物的合成都会导致氯苯等前驱物的生成,该类物质可进一步转变为二噁英。目前的主要防治手段包括减少二噁英类化合物的产生(减少焚烧过程,改善焚烧条件)、优化尾气净化方法和装置以及提高二噁英降解速率。本文将对上述行业领域二噁英生成机理和防治手段进行系统阐述,并对二噁英防治技术未来发展前景与亟待解决的关键问题进行分析,为二噁英防治领域的研究和应用提供参考。

1 产生二噁英的主要行业

随着国家现代化的步伐不断加快,二噁英这一工业副产品的排放量也越来越多,其在以下这些行业都有生成。

1.1 有色冶金行业

电子产品的大量使用及更新换代速度的加快,使电子垃圾产生量急剧攀升,而废线路板就是各种电子垃圾的重要组成部分。废线路板中含有大量铜、金、银等有价金属,回收价值高。其中最主要的回收方法就是火法处理,即采用热解、焚烧、熔炼等高温过程实现有价金属的分离富集。火法处理量大、流程简单且有价金属回收率高,但由于线路板中含有聚氯乙烯塑料(氯源)和溴系阻燃剂(溴源),所以在燃烧过程中易产生氯苯和溴苯等多种二噁英前驱物质[17]。

1.2 再生金属行业

再生金属是我国金属生产组成中极其重要的一环。再生金属基本通过火法冶炼回收,所以回收过程中会产生大量二噁英,尤其是在再生铜、再生铝和再生锌领域。我国再生铜产量占整个精炼铜产量的30%~40%,再生锌和再生铝的产量也占到总产量的20%以上[18],因再生金属而产生的二噁英已不容小觑[19]。

1.3 垃圾焚烧行业

2021年,我国城市生活垃圾清运量达2.67亿吨[20]。根据2020年住建部《城乡建设统计年鉴》,目前我国垃圾处理已由2017年的以填埋处理为主(占比57%)转变为2019年的以焚烧处理为主(占比50.7%)。垃圾焚烧法是当前处理城市垃圾最有效的手段,垃圾经过焚烧后,体积减少近90%,重量减少约80%,还能消灭垃圾中含有的细菌和病毒等,同时占地面积小,可废物利用,将燃烧热能用于发电,因此垃圾焚烧在我国得到了广泛的应用[21]。

虽然,垃圾焚烧有着很大的优势,但是其在焚烧过程中产生的烟气和细小颗粒物中含有大量二噁英等有毒有害物质[22],会对环境及人体健康造成重大影响。因此,垃圾焚烧的无害化处理变得尤为重要[23-24]。

1.4 钢铁冶金行业

当前,随着我国经济的蓬勃发展,钢铁行业也随之壮大,钢铁产量逐年增高。截至2021年,我国已连续26年钢铁产量位居世界第一[25],粗钢年产量达到10.3亿吨,伴随钢铁产量的增大,环境的污染也越来越严重,尤其是二噁英等强毒性污染物。

在整个钢铁工业中,每个环节基本都会产生二噁英,其中产生量比较大的是铁矿石烧结过程及电弧炉炼钢过程。烧结过程是为炼铁过程提供合格原料的一个步骤,也是钢铁行业污染排放的一个重要源头,烧结过程的二噁英排放量占整个钢铁行业的40%以上[26],此外还极易产生细小颗粒物,这些细小颗粒物中携带有大量重金属等杂质,这也是二噁英生成量比较大的原因。

1.5 水泥窑协同处理行业

水泥窑即水泥回转窑,是水泥工业生产水泥的重要设备。水泥窑协同处理工艺[27]是水泥行业提出的一种新型固废垃圾处理方法,将经过预处理后符合入窑标准的固体垃圾投入水泥窑中,以替代部分燃料或原料,在进行水泥熟料生产的同时实现对于固废的无害化处理[28]。但是,在悬浮预热器区域和燃后预热区/sp余热锅炉区域,仍不可避免地有大量二噁英生成。

空气中的二噁英主要分布在工业较发达地区,如沿海的京津唐工业区、长三角和珠三角地区以及四川成都、湖北黄石等区域,这些地区重工业发达,汽车拥有量大,所以环境污染严重[29-30]。二噁英在国内分布广泛,尤其是在人口密集区域,时刻危害着人们的健康,因此对于二噁英的防治已迫在眉睫。

2 二噁英的生成机理

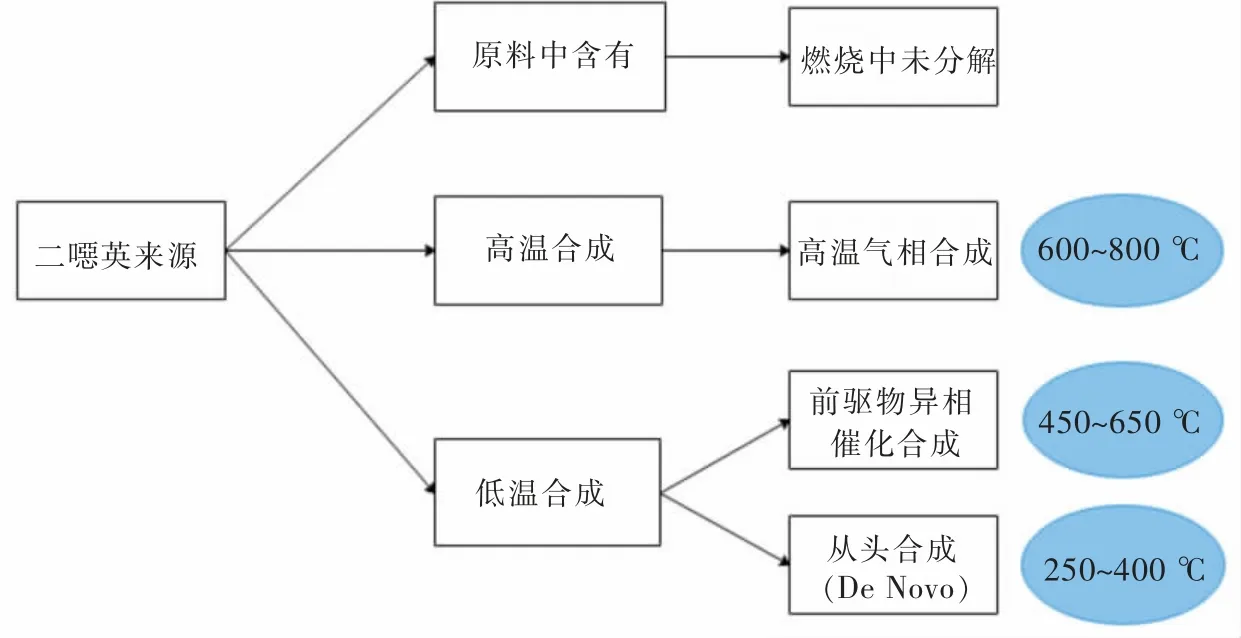

二噁英的来源较多,生成机理比较复杂,主要分3个阶段:物料携带、高温燃烧(熔炼)生成和燃烧后低温区生成,在不同行业领域的生成途径类似。

2.1 物料携带

物料携带,即入炉原料中带有的,在燃烧阶段没有被破坏或者没有被完全破坏,经过燃烧后进入到烟气中,其主要分为2部分:①原料自身含有。废线路板中含有的聚氯乙烯塑料和溴系阻燃剂[17],垃圾中含有的塑料、纸张和纺织品,烧结原料中含有的除尘灰、烧结返回矿以及废弃铁皮等;②附着在原料上。再生金属原料(如铝制易拉罐)和电炉炼钢的原料废钢,其表面都有未处理干净的油漆、涂料等。这一部分的二噁英生成量占比不大,一般小于10%。

2.2 燃烧生成

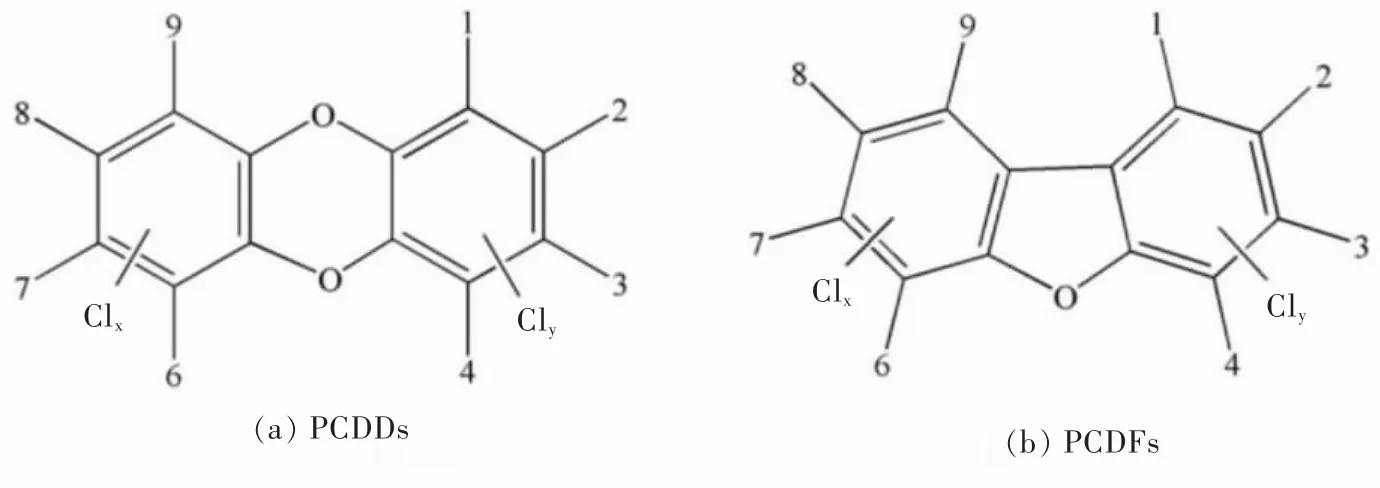

燃烧过程产生的二噁英主要是由高温气相合成反应生成的。大量原料在入炉时都会因空气流通不畅等多种原因导致局部缺氧,使原料燃烧不充分。原料的不完全燃烧产生了很多与二噁英结构相似的氯代芳香烃,加之原料中含氯化合物作为氯源,使前驱物在600~800℃的高温烟气中经过进一步裂解或聚合反应生成二噁英。这一部分的二噁英生成量通常占40%左右,但水泥窑协同处理行业由于窑内温度高、烟气停留时间长等特点导致该阶段所生成的二噁英很少。此外,因为铁矿石烧结过程中部分区域的温度达到1 200℃以上,所以该阶段生成的二噁英可忽略不计,其反应机理如图2所示[31]。

图2 高温气相合成反应机理[31]Fig.2 Reaction mechanism of high temperature gas phase synthesis[31]

2.3 燃烧后生成

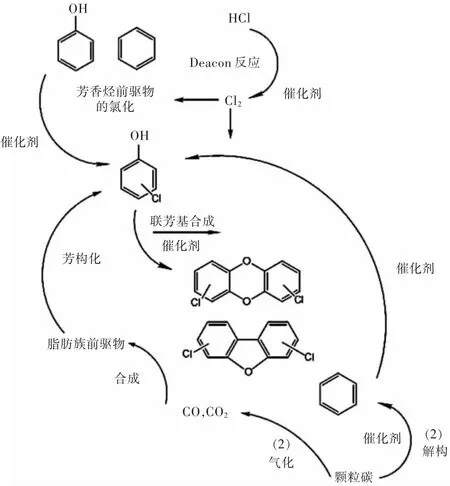

燃烧后产生的二噁英通常是物质通过高温炉膛后在冷却阶段产生[32-33],有2种生成途径:①前驱物异相催化合成反应[34]。焚烧炉燃烧产生的烟气中含有许多未完全燃烧或燃烧后分解产生的氯酚、氯苯等芳香族有机化合物,多种烯、炔、烃类脂肪类化合物,以及一些因不完全燃烧而产生的碳粒,在铁、铜等部分过渡元素作为催化剂的条件下,经过分子重组催化反应生成二噁英。该反应的温度范围为450~650℃,主要在烟气中的细小颗粒物表面发生。②从头合成反应[35-36]。原料在炉内经过焚烧、熔炼等过程会产生大量飞灰,其中因不完全燃烧而产生的有机碳(丙烯、甲苯等)和巨分子碳(焦炭、残留碳等)在250~400℃下,通过催化作用发生氧化、氯化以及聚合反应生成二噁英[37-38]。首先由Deacon金属催化反应生成氯气:

然后,生成的氯气与芳香族化合物等苯环结构有机物发生取代反应,最后单环结构经催化氧化后生成双环结构二噁英[39]。图3为两个反应的反应机理[31]。

图3 前驱物异相催化合成反应和从头合成反应机理[31]Fig.3 Reaction mechanism of heterogeneous catalytic synthesis of precursors and de novo synthesis[31]

该阶段生成的二噁英量最多,通常大于50%,对于铁矿石烧结和水泥窑处理等行业甚至能达到80%以上。

二噁英的生成来源如图4所示。

图4 二噁英生成来源Fig.4 Dioxin generation source

此外,废线路板火法处理工艺中,溴苯酚等有机溴化物经过光降解还可以生成部分溴代二噁英[40];再生铜冶炼时还会生成一种与二噁英毒性和结构相似的有机化合物多氯萘[41]。

3 防治措施

针对二噁英生成的不同途径,需采用不同的方法进行抑制[42]。

3.1 入炉前控制

入炉前所采取的手段主要是预处理,即:①加强对于原料的筛选。在原料入炉前将其中的含氯物质和铜、铁等具有催化作用的金属与原料相分离。②提高原料的清洁度。去除附着在再生金属表面的油漆、涂料以及氧化铁皮表面的塑料。③调整原料配比。烧结时,减少原料中氯含量较高的除尘灰和废铁皮的加入量,选用低铜铁矿石;电炉炼钢时,增大红泥球和不锈钢废钢以及铁水的使用比例;使用转底炉处理含铁尘泥技术,更改炼钢原料结构,增大镍铁、铬铁的比例[43];此外,由于水泥原料是由石灰类、黏土类和添加剂所构成[44],其中的石灰类含有CaCO3,黏土类含有CaO,天然呈碱性,当入窑的原料和垃圾的比例为5:1时,可有效抑制二噁英生成[45]。④缓慢加入原料。如在电炉炼钢时缓慢添加废钢,使其完全反应,避免因加入过快而导致反应不充分;⑤减小原料粒度。二噁英的生成很大程度上是由炉内的不完全燃烧而引起,所以应对入炉原料尽可能的进行破碎,通过减小粒度增大与氧气接触的表面积,提高燃烧效率。

3.2 燃烧过程控制

燃烧过程的控制主要分为强化冶炼过程和加入添加剂两部分。

针对燃烧过程的强化,国际上有一个著名的“3T+E”标准[46],即足够的燃烧温度(Temperature)、燃烧过程中足够的紊乱度(Turbulence)、足够的烟气停留时间(Time)以及过量的氧气(Excess oxygen)。即通过提高燃烧温度到850℃以上,加强搅拌,烟气停留时间大于2 s以及增大焚烧炉出口烟气的含氧量来有效减少二噁英的生成[47-48]。但是氧含量不能过高,对于垃圾焚烧行业,在保证垃圾充分燃烧的条件下,过量氧气浓度保持在10%左右可有效抑制二噁英的生成,促进其分解[49]。

添加剂的种类很多,需针对不同的冶炼条件选择添加剂。对于垃圾中过高的氯元素含量,CAI等研究发现,可通过在燃烧过程中加入负载碱土金属及其化合物的催化剂,使其在高温下与HCl和Cl2等反应,以减少烟气中的氯含量[50];ZHAO等研究发现,以Fe2O3和Al2O3合成的抑制剂可以与氯苯反应,减少芳香族化合物的生成[51];研究者还发现,燃烧过程中加入S也可有效减少二噁英的生成[52-53],这是由于S燃烧所产生的氧化物与氯气及铜等金属的结合力更强,可以先于苯、苯酚等与其结合,从而减少二噁英的生成,因此在烧结时可选用高硫煤;LIN等研究发现,通过调节送风系统,使焚烧炉内的CO含量保持在一个较低的水平,同样也可以降低二噁英含量[54];霍瑞强发现,污泥也可用于脱氯操作[55];CaO等Ca基脱氯剂,脱氯效果好,价格低廉,适宜抑制二噁英生成[56-57],其吸收HCl的反应如下:

此外,尿素[58]、氨[59]以及硫铁矿等硫氮协同抑制剂[60-61]也可抑制二噁英的生成。

3.3 燃烧后控制

冷却阶段通常采用烟气急冷技术[62]抑制二噁英生成,冷却塔在极短时间内将物质的温度降到200℃以下,从而避开从头反应和前驱物异相催化合成反应的温度区间。

生成的二噁英主要有2种存在形式,一种是以气体的形式留存在烟气中,这一部分的占比较小[63];另一种是以固体形式附着在细小颗粒物的表面,这种物质一般称为飞灰[64],绝大多数的二噁英都是以这种形式存在的[65]。

对于烟气中的二噁英可采取活性炭吸附的形式除去,采用活性炭喷射法加上布袋除尘器可以有效吸收烟气中的二噁英[66];选择性催化反应器可以有效降解烟气中的二噁英[67-68];此外,纳米管清除技术可以使二噁英中的苯环与多碳纳米管反应而分解,UV/O3氧化法也可以去除烟气中的二噁英[69];优化排放烧结法、分段废弃循环法、烧结烟气高效干法净化技术等[70]多种处理方法也能有效降低二噁英的排放。

对于飞灰而言[71-76]:①可将其放入熔融炉中,以高于1 400℃的温度进行熔融处理,经过该处理后,二噁英的分解率可达到100%;②阳光中的近紫外光也可以分解飞灰,该方法是通过加入光敏剂等物质使二噁英吸收近紫外光的速度加快,而用有机溶剂提取二噁英后再进行光解操作,则会大大提高分解效率;③微生物降解法也能很好地处理二噁英,通过微生物可将二噁英分解为水及CO2,减少消耗的同时对环境的污染也比较小;④碱催化分解技术是利用碱土金属及其氧化物可以脱除氯代化合物中的氯元素这一性质来分解二噁英,该技术的反应条件比较温和,可以有效去除含氯二噁英类化合物;⑤高级氧化分解技术是利用羟基可通过电子转移等途径将有机物分解的特点来处理二噁英;⑥微波水热处理技术利用微波和高温破坏二噁英的主要结构,以减少二噁英的排放。

除此之外,采用多段燃烧工艺也可减少二噁英的生成,该技术是将燃烧过程中产生的烟气送入二次燃烧室,室内高达1 000℃的高温可以将冷却过程中重新生成的以及燃烧过程中未完全分解的二噁英彻底分解[77]。

4 二噁英防治研究的未来发展方向及展望

我国作为一个快速崛起的工业大国,很多污染防治方面的制度和技术还不够完善,因此二噁英这一强毒性物质在多个领域都有生成,尤其是在垃圾焚烧、有色冶金、钢铁冶金和水泥窑协同处理领域排放量巨大。同时,在造纸、纺织业以及汽车尾气等方面也有生成,所以如何治理二噁英就成为了一个研究重点。

现阶段二噁英防治方面有着许多亟待解决的关键问题,未来针对二噁英的防治应向防范未然、快捷高效方向发展,可从以下3个方面出发:

1)提高民众意识,加强社会监督。随着国家对于二噁英排放重视程度的不断提高,我们作为公民也应该加强环保意识,对于可能生成二噁英的相关渠道都要加以关注,企业也不该因短期的经济利益而放弃长远的环境利益。政府也可出台相关政策、设置热线举报电话,以全民力量来监督,落成常态化管控机制。

2)加大防控研发投入,提高整体治理效率。针对二噁英产生的各个渠道制定相应的研究方案,根据不同环节的生成机理及特点,开发出高效、便捷的减排工艺。可从原料预处理、强化燃烧过程、添加抑制剂、改变燃烧结构、加强尾气处理等多个方面入手。

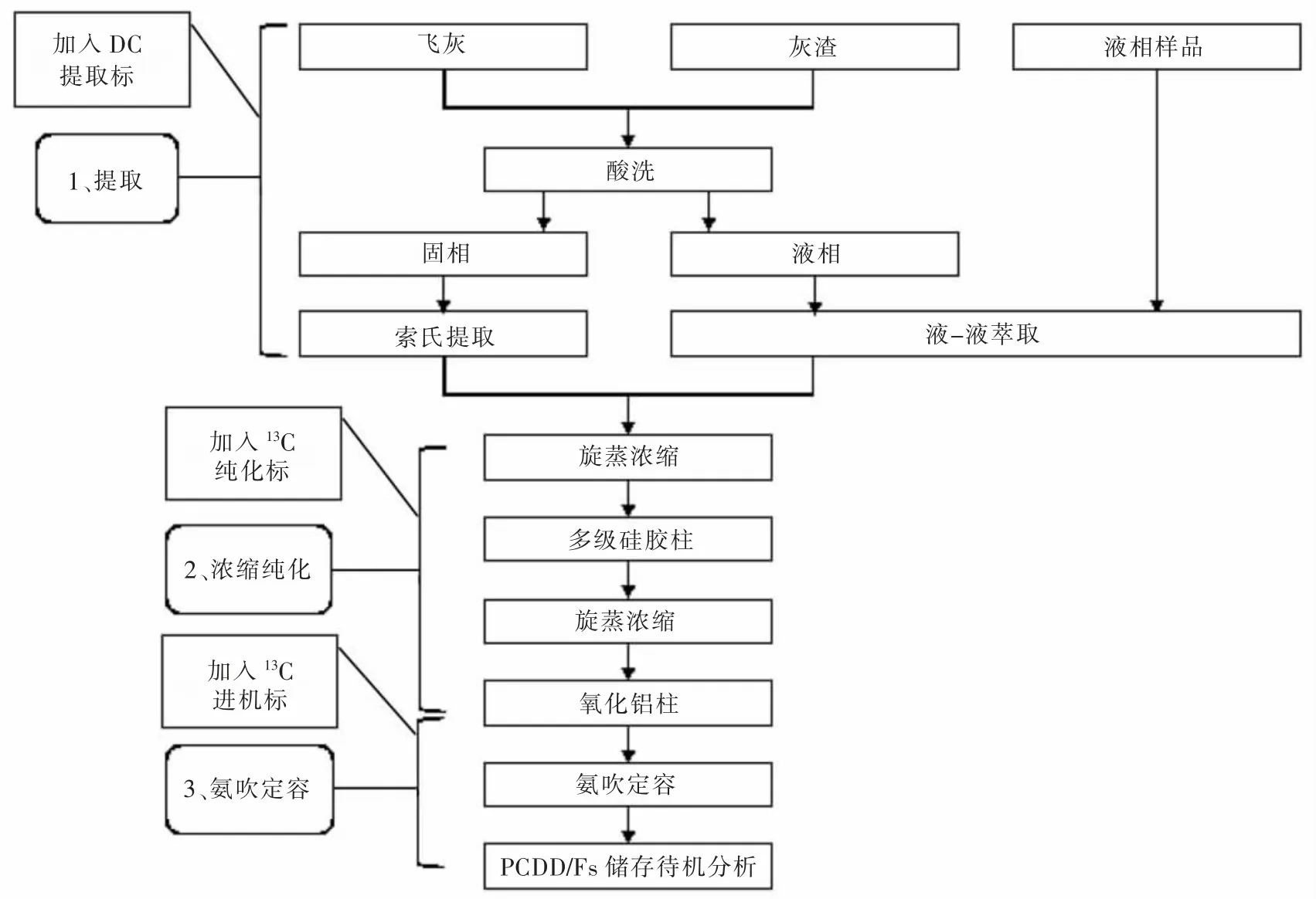

3)优化现有检测手段,加速全面防控治理。现如今仅有HRGC/HRMS检测这一种手段,远不能满足对二噁英的检测需要,由图5[32]可以看出,二噁英检测前的预处理步骤非常繁琐,且这种方法对于二噁英的提取富集率还不够高。这也是该方法检测速度慢且价格昂贵,无法适应大规模、工业化生产及检测的重要原因。开发新型的二噁英提取技术、提高其溶解富集度、选用低廉的检测材料、优化检测流程、降低成本、缩短时间,才能更好地控制二噁英的排放。

图5 二噁英样品预处理流程[32]Fig.5 Dioxin sample pretreatment process[32]

二噁英排放量急剧增长,生成渠道多种多样,对环境和人体危害极大,这些都是目前我们所面临的困难。近年来,国家对环境保护高度重视,对于二噁英的研究力度也进一步加大,优化二噁英控制措施,不仅与我们的生活息息相关,还符合国家“绿色生产”和“绿水青山就是金山银山”的号召。同时,国家还颁布了《重点行业二噁英污染防治技术政策》、《环境二噁英类监测技术规范》和《危险废物(含医疗废物)焚烧处置设施二噁英排放监测技术规范》等多个条例政策,这都说明国家对于二噁英这类剧毒污染物治理的决心。所以,如何高效简便地去除二噁英,并减少对环境的危害,同时尽可能地将其利用起来,将具有广阔的发展前景。