真空制硝粒度增粗工艺研究

陈光平

四川省洪雅青衣江元明粉有限公司,中国·四川 眉山 620360

1 引言

随着中国元明粉各生产厂家的不断技术改进和生产规模扩建,造成元明粉生产规模的不断扩大,产量大幅度增加,导致元明粉产量的增长量超过市场需求量的增长量,使元明粉市场价格严重下滑。同时客户对产品的质量也提出新的要求,产品颗粒度细、白度低、流动性差的元明粉无法销售,不具备市场的竞争力,在这样的市场情况下,提出元明粉颗粒增粗的项目。

2 工艺设计

采用五效外加热强制循环真空制硝生产工艺在国内制盐工业行业上已广泛使用多年,其生产工艺和生产设备的先进程度直接影响到产品的品质,所以采用先进的生产工艺和生产合理设备是作为制硝行业的首选。

2.1 改进前、后生产工艺

四川省洪雅青衣江元明粉有限公司目前拥有元明粉年产50 万吨的生产能力,产品按原自贡轻工业设计院设计的传统制盐工艺生产,采用切向正循环,由此生产工艺生产所得到的是较细的元明粉。元明粉粒度100 目占15%,200 目的占60%左右。这样较细的产品放置的时间长了会严重结块,或者其流动性变差,市场难以接受。改进后的生产工艺采用正循环方式,逐级转料,从第Ⅲ效排出的生产工艺[1]。

2.2 改进前、后的罐体结构

原有蒸发罐型为轴向正循环,蒸发罐容积较小,蒸发强度(单位时间、面积的蒸发水量)大,产生的结晶晶体较多,由于容积较小造成了结晶体在里面的循环倍率增加,结晶体之间相互的碰撞、摩擦致使晶体不易长大,只能得到较细的元明粉颗粒。针对原有的蒸发罐罐型,提出由湖南长沙设计院根据结晶学理论,影响产品颗粒成长的因素,重新设计罐型,并全程跟进整个设计进程。新蒸发罐罐型为轴向反循环方式,蒸发罐体加大,容积比原有罐体增大2 倍。这样的罐型,硝水蒸发结晶后,在蒸发罐内晶体析出后能不断长大,只有当晶体长大后,依靠其自身重力克服浮力时,芒硝才能沉降至硝脚,再通过硝脚排出,进入下一步的脱水干燥工序。

2.3 元明粉的结晶过程

在元明粉的生产中,采用的生产方法为全溶蒸发脱水法,将天然硝矿石全部溶解生产成23°~26°Be 的饱和溶液,经澄清后,除去固体杂质,再经蒸发,离心脱水,干燥后即可制得成品。

蒸发也就是一种结晶过程,根据结晶学理论,元明粉晶体大小与溶液过饱和度、温度有关。溶液在刚达到饱和时,晶核难以析出生成,继续蒸发浓缩时形成过饱和溶液,当过饱和溶液达到一定的程度时,就会开始析出晶核。

溶液开始生成晶核的极限浓度与温度的关系曲线称为超溶解度曲线。

影响元明粉(Na2SO4)物料结晶晶体长大的因素是多方面的,在结合生产实际情况,主要表现有以下两方面的问题比较突出。

2.3.1 溶液里硫酸钠溶液的pH 值

溶液中的钙、镁离子含量,透明度影响结晶过程。对于蒸发溶液来说,随着pH 值的改变或者说有很少量的外来杂质如钙、镁离子存在时,或是有其他悬浮物存在时,会造成结晶体形状的改变,从而影响晶体的颗粒度的改变(见表1)。

表1 硫酸钠溶液的pH 值对产品粒度的影响

2.3.2 晶种影响结晶过程

在蒸发过程中,如果想要获得颗粒度较大的结晶体,可以向在接近饱和的溶液中加入一定数量和粒度的其他晶种,使溶质在晶种的表面上生长出来,同时还可以通过搅拌溶液,使晶体均匀地悬浮在整个溶液中,以避免初级成核,用此方法来控制结晶体(产品)粒度的大小。另外,由于结晶体的加入也会使料液在晶体表面上结晶,而不会再沉淀于管壁上,能够阻止在传热面上形成垢层,以减少蒸发罐的结垢,为进一步提高传热效率,同时也提高单产量,降低了单位耗汽量,减少生产过程中洗罐的次数。

在同一温度下,过饱和溶液与饱和溶液的浓度差称为溶液的过饱和度。溶液的过饱和度是结晶的必要条件,但不同物质结晶时所需的过饱和度各不相同。还应当指出的是,一个特定物只存在一条明确的溶解度曲线,而超溶解度曲线则受结晶过程中许多参数的影响。

图1为溶液中Na2SO4的过饱和度与结晶的关系曲线。曲线a 表示溶解度曲线,曲线b 表示超溶解曲线。两条曲线呈平行状态,溶解度曲线下方叫稳定区,又称不饱和溶液区。由于该区域溶液处于不饱和状态,故溶液不可能发生结晶。溶解度曲线上的任意一点表示溶液刚达到饱和状态,从理论上讲可以发生结晶。但由于没有过饱和度,所以实际上不会结晶。溶解度曲线与超溶解度曲线之间的区域称为介稳区。该区域内的溶液已处于过饱和状态。可是由于作为结晶推动力的过饱和度不够大,所以仍不能自发生成晶核。但如果在溶液中加入晶种(小颗粒的晶体),则这些晶种可以生长成较大的晶体。超溶解度曲线上方的区域称为不稳定区,处于该区域内的溶液的过饱和度已足够大,当溶液浓度大于超溶解度曲线会立即自发地发生结晶。元明粉在水中的溶解度曲线、超溶解度曲线、介稳区及不稳区的控制对实际结晶操作是有重要的意义。例如,在结晶过程中,若将溶液浓度(Na2SO4的含量)控制在介稳区内,由于此区域内晶核不能生成,则晶体数量可由所加入的晶种控制。而晶种可以在溶液中成长,这样可以得到颗粒较粗而整齐的晶体。若将溶液的浓度控制在不稳区,由于晶核可自发生成,大量的晶核使得结晶产品颗粒较细。结晶室上部流出的母液经循环泵部分母液与新鲜的硫酸钠溶液混合进入加热室,经加热后的溶液,由加热室上部进入蒸发室,在蒸发室部分溶液汽化,汽化后变成的二次蒸汽被利用或被吸收,经汽化的溶液产生过饱和度(溶液变为过饱和溶液),然后通过中央降液管流至结晶室的底部转而向上流动。

图1 Na2SO4 物质浓度—温度关系图

循环泵的流量基本固定,因此,结晶室环系面积大小决定着母液上行的速度。在结晶室,晶体悬浮于液流中,成为粒度分级的流化床,粒度较大的晶体富集于底层,与降液管中流出的过饱和度最大的溶液接触得以长得更大,同时晶体排出的速度也影响粒度大小。结晶室中,液体向上的流速逐渐降低,其中悬浮晶体的粒度愈往上愈小,过饱和溶液在向上穿过晶体悬浮床时,逐渐解除其过饱和度。当溶液到达结晶室的顶层,基本上已不再含有晶粒,作为澄清的母液在结晶室的顶部溢流进入循环管路,再经循环泵输送继续加热汽化,连续不断地产生硫酸钠结晶。如果循环泵的流量增大,结晶室的循环速度增大,结晶室顶部溢流到循环管路内物质不再是清母液,而是母液与微小晶体混合均匀的晶浆,经加热到蒸发室汽化,在蒸发室中,溶液所产生的过饱和溶液立即被悬浮于其中的晶体所消耗,使晶体生长。所以,过饱和度生成区与晶体生长区不再能区分,影响产品粒度。控制粒度时,结晶室必须与产品设计产量配套[2]。

3 操作方法的调整

根据以上元明粉(Na2SO4)物料浓度、温度关系曲线图,四川省洪雅青衣江元明粉有限公司的元明粉生产工艺以前是采用逐级浓缩,由V 效~I 效浓度不断升高,各效料液温度为不断升高,从42 ℃上升到120 ℃,故第I 效的浓度最高,溶液处于介质不稳定区域,此时会大量析出晶体,所以得到的是较细的产品。

我们通过实际操作摸索,改进了转料、排料的操作工艺及方式,将Na2SO4物料由第V 效转到第IV 效,第IV 效转到第III 效,第III 效转到第II 效,第II 效转到第I 效,排料方式由第I 效压到II 效,再由第II 效压第III 效,第III效压到第IV 效,由第III 效集中排料。这样I、II 效析出的晶体到II、III 效进一步地长大,III 效的Na2SO4物料溶液处于介稳区内,所以能得到较粗的元明粉。

元明粉蒸发罐体设计工作第I 效压力一般为0.4 MPa,其余四效蒸发罐体真空度这0.05 MPa,而在实际生产中,为了片面追求高产量,将一效加热室压力提高到0.5~0.6 MPa,真空度也增加到0.07~0.09 MPa。这样做不仅严重影响安全生产、降低蒸发器的使用寿命,还会由于蒸发强度过分的增大,易使蒸发器里的列管结垢,造成溶液析出的硫酸钠结晶体的粒度变细。为了保证结晶体粒度又同时兼顾产量,在实际操作时应该严格控制第效加热室的进汽压力在0.35~0.4 MPa 间,四效蒸发室的真空度控制在0.05~0.07 MPa 间进行操作。

4 实际生产运行产品颗粒度对比分析

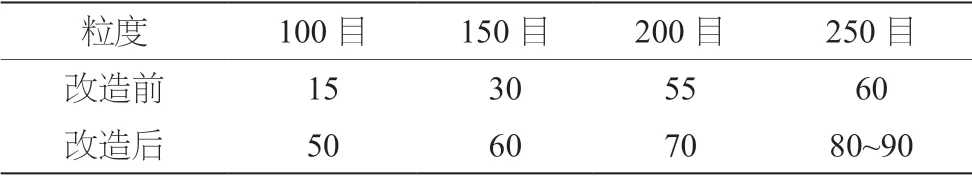

对采用新的生产工艺和采用新罐体结构进行生产与以往生产状态进行了产品颗粒度的对比分析,结果如表2所示。

表2 元明粉蒸发系统技改后粒度对比

通过从以上改进前后产品颗粒度的对比分析可以看出,元明粉的颗粒度得到了明显的提高,使产品的品质得到明显提升,产品的流动性也同等的增强了[3]。

5 结语

通过以上工艺参数的控制,能更有效地提高产品的粒度。元明粉颗粒增粗后,不仅增加了市场新品种,而且提高了产品的附加值,明显地提高了经营效益,也为企业的发展壮大奠定了坚实的基础,同时也为元明粉生产行业提供了更先进的生产设备和生产工艺。