汽车底盘后悬位置零部件台架试验方法应用研究

朱 平,秦玉彬,吴 颂,滕文文,王 毅

(1.广西柳工机械股份有限公司 全球研发中心,广西 柳州 545005;2.东风柳州汽车有限公司 技术中心,广西 柳州 545005;3.广西大学 机械工程学院,广西 南宁 530004)

0 引言

汽车零部件的失效问题,主要都是由振动疲劳导致的。因此在新车型开发过程中,台架振动可靠性试验是验证零部件结构可靠性的首选手段。

台架可靠性试验是基于汽车使用工况下的振动特征来开展的,目前汽车底盘零部件常用的台架可靠性试验方法依据日本汽车工业标准“JIS D 1601汽车零部件振动试验方法”[1]进行。应用此试验方法设定相应试验参数,在汽车底盘前部的台架可靠性试验验证,完全满足后期的可靠性试验及用户使用要求。然而某汽车后轮挡泥板支架,安装位置在底盘后悬架中心至车架尾端范围内,按“JIS D 1601汽车零部件振动试验方法”做台架可靠性试验时,发现后挡泥板支架虽然通过台架可靠性试验,但在道路可靠性试验中却频繁出现断裂问题。这说明此试验方法设定的试验强度不足以验证底盘后悬位置零部件的可靠性,要要寻求新的试验方法及参数设定。

本文采用加速疲劳分析方法,基于零部件台架与道路可靠性试验累积疲劳损伤等效的原则,将道路试验采集到车辆零部件关键点的时域载荷信号转化后用于台架试验。经过多轮的疲劳测试对比分析,验证出一种强化的台架试验方法,以充分验证汽车后悬位置的零部件可靠性,避免零部件的过度设计或故障产生。

1 现状分析

1.1 试验方法理论

台架可靠性试验基于汽车使用工况下的振动特征来开展。汽车的振动来源主要有2个方面:第1个来源为发动机、驱动动力导致的振动,其表现形式为正弦振动;第2个来源为路面轮胎导致的振动,由于路面工况复杂多样,振动表现形式多为随机振动。随机振动波形比较杂乱,波形随时间变化,显示不出一定的规律特征。但是通过分析,随机振动也是由正弦振动所组成的,这些频率不是离散,是连续分布的[2]。因此我们研究时,通过技术处理,一般也转化为正弦振动来开展验证。如图1所示。

图1 随机振动的波形处理为正弦振动波形

“JIS D 1601汽车零部件振动试验方法”为典型的正弦振动试验方法。振动加速度按正弦波振动加速度±a为:

其中,噪=2π2≈19.74;f为振动频率,Hz;A为全振幅,mm。

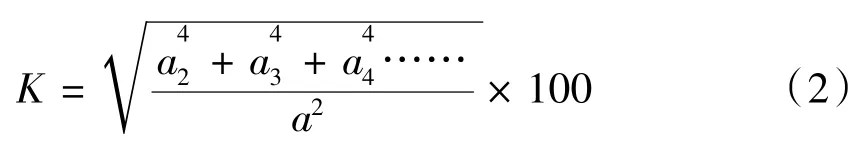

简谐振动中,高次谐波含有率K为:

式中,a1为基本振动波加速度,m/s2;a2,a3,a4……为第二次,第三次,第四次……振动波的振动加速度,m/s2。

1.2 现状台架可靠性试验参数设定

依照本试验方法,底盘零部件的振动试验,按被安装的汽车的种类分为第三种货车系列,按安装状态分为B类车体上,且一般底盘件按阶段45,阶段70的试验条件进行试验,如图2所示。

图2 振动加速度阶段

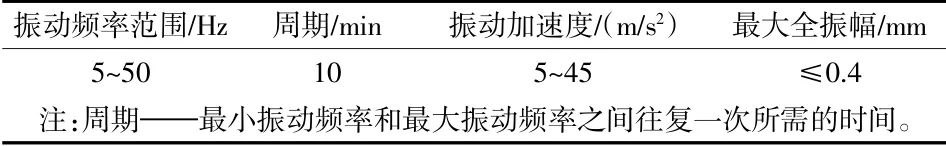

综上,台架可靠性试验参数设置按表1。

表1 台架试验参数

共振点检测参数设置按表2。

表2 共振点检测试验参数

1.3 目前台架可靠性试验参数与故障位置零件实际振动加速度的对比

为了找出台架可靠性试验与道路可靠性试验加速度的差异,准备一台车进行道路可靠性试验加速度数据采集,采集位置如图3所示。

图3 加速度采集安装

采集道路包括如下典型路况:鹅卵石路、搓板路、坑洼路等。加速度数据采集后,导入matlab等软件进行处理,加速度数据采集结果见表3。

表3 道路试验加速度采集结果

对比结论:加速度采集点A,X/Y/Z向加速度,与现台架试验方法加速度基本一致,说明用现有台架试验验证方法与道路可靠性试验数据是吻合的,验证汽车底盘前部的零部件无问题。

加速度采集点B,X/Y/Z向加速度较台架可靠性试验的大,具体数值见表4。

表4 加速度采集点B与台架试验参数对比

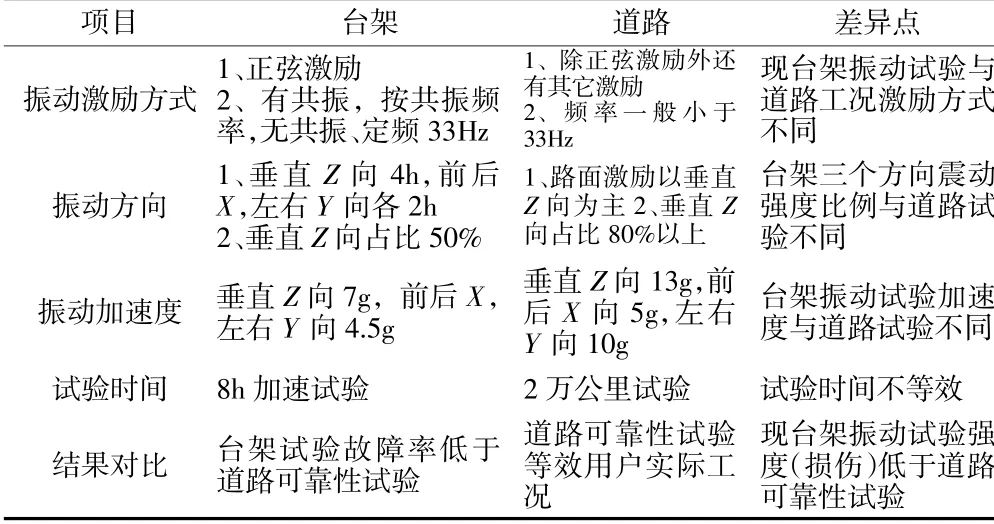

从表4数据可以得出,汽车底盘后悬位置挡泥板支架,台架可靠性试验参数与道路可靠性试验采集数据有如表5的差异。

表5 台架试验参数与道路可靠性试验差异

上述试验结果说明,现状台架可靠性试验方法,按目前台架试验参数,不足以验证底盘后悬位置零部件的可靠性。

2 优化对比

2.1 分析思路

采用加速疲劳分析[3]方法,基于零部件台架与道路可靠性试验累积疲劳损伤等效的原则,通过道路试验采集到车辆零部件关键点的时域载荷信号,再将该信号转化后用于台架试验,重新验证新的台架试验参数。

2.2 理论依据

由疲劳损伤理论[4]可知,零件在外部载荷的重复作用下会产生疲劳损伤,直至达到材料疲劳极限而损坏,将材料的疲劳性能用疲劳强度与疲劳寿命之间的关系来描述,记得S-N曲线,如图4所示。

图4 S-N曲线示意图

在循环载荷交变作用下,零件疲劳损伤随时间逐渐积累,直至产生失效,根据迈因纳(Miner)线性损伤累积理论,零件在经过不同循环载荷产生疲劳累积损伤,其表达式为:

式中,D为累积疲劳损伤,当D=1时零部件预计出现试销;ni为第i个载荷作用与零件的循环次数;Ni为零件在第i个载荷作用下失效时的循环次数。

道路-台架试验载荷原理为将车辆零部件在道路行驶环境下的载荷作为目标,讲该测量点在试验台架上的程序加载作为源,根据材料的S-N曲线计算疲劳损伤,则累积疲劳损伤矩阵为:

根据线性损伤累积理论,则用噪种程序加载方式混合得到的源的总损伤矩阵为:

式中,Ah为试验台架加载程序的加权系数;h为试验台架第h次加载(从第1次到第噪次)。

疲劳寿命相等则认为具有相等的疲劳损伤,为了等效目标疲劳损伤,则D=d。

2.3 道路和台架试验疲劳应力数据采集

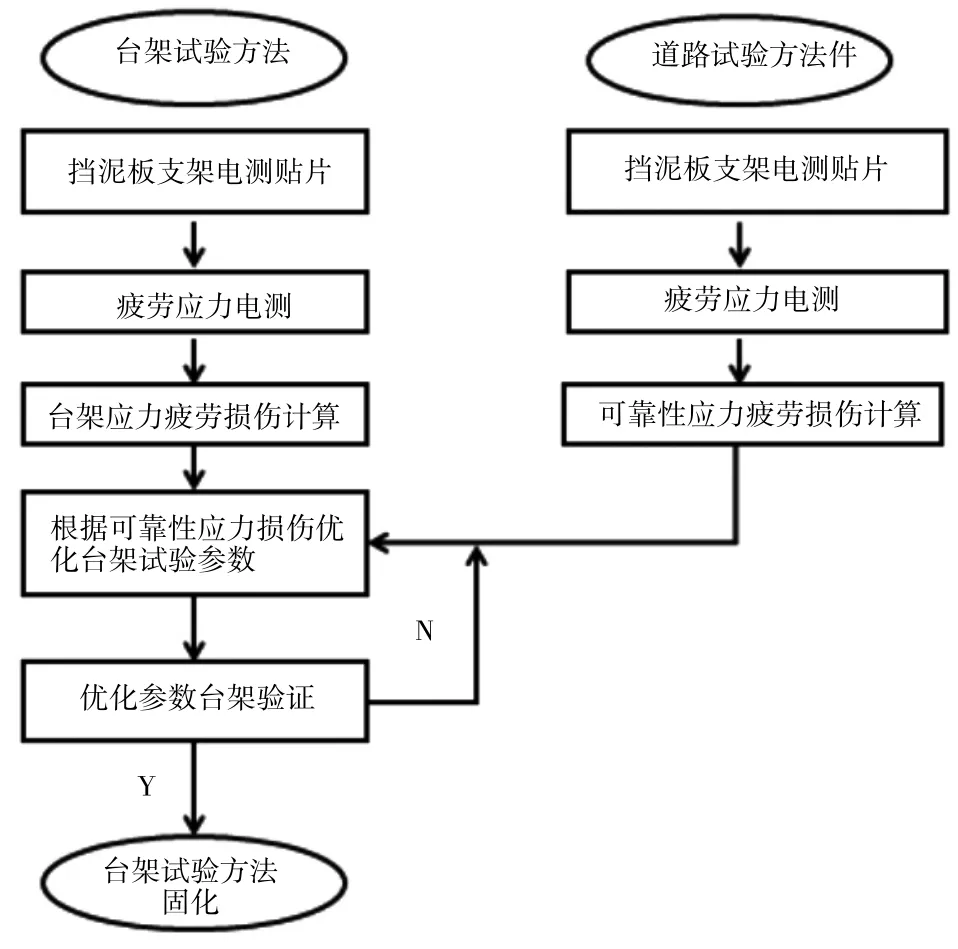

基于上述理论及方法,对某汽车挡泥板支架的台架及道路试验疲劳应力进行采集,分析流程如图5所示。

图5 加速疲劳分析流程

将应变片安装在挡泥板支架的故障发生位置,将加速度传感器安装在车架尾端,分别按现试验方法开展疲劳应力数据采集及道路试验加速度采集,如图6所示。

图6 道路和台架试验数据采集

电测时的数据信号会存在异常情况,应用matlab软件,对采集数据中出现的出现短数据、干扰信号、信号漂移等情况进行分析及处理。如图7所示。

图7 数据信号处理

2.4 加速疲劳分析及优化

(1)对采集的疲劳应力数据处理。将挡泥板支架的台架试验和道路试验的应力累积损伤进行对比,如图8所示。

图8 现状台架试验和道路试验的应力累积损伤对比

对比结论:台架试验损伤包络线与道路试验损伤包络线相差很大,且在其内部,说明台架试验的累积损伤远小于道路试验的累积损伤水平。

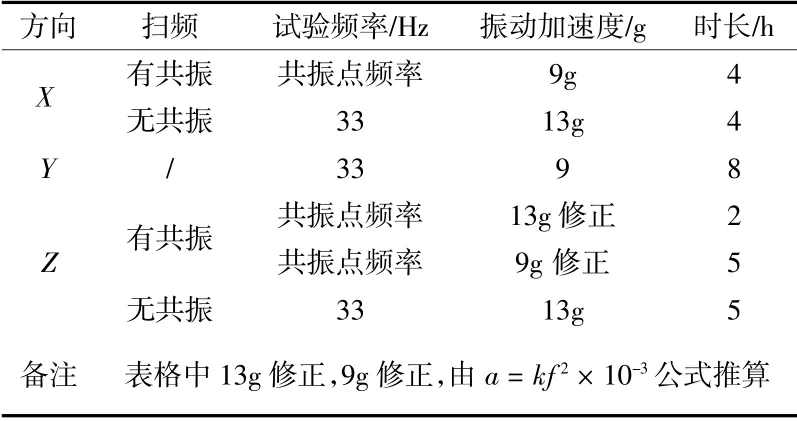

(2)台架试验加速度优化。基于疲劳损伤等效原则,对原有台架试验参数进行优化,如表6所示。

表6 台架试验参数优化

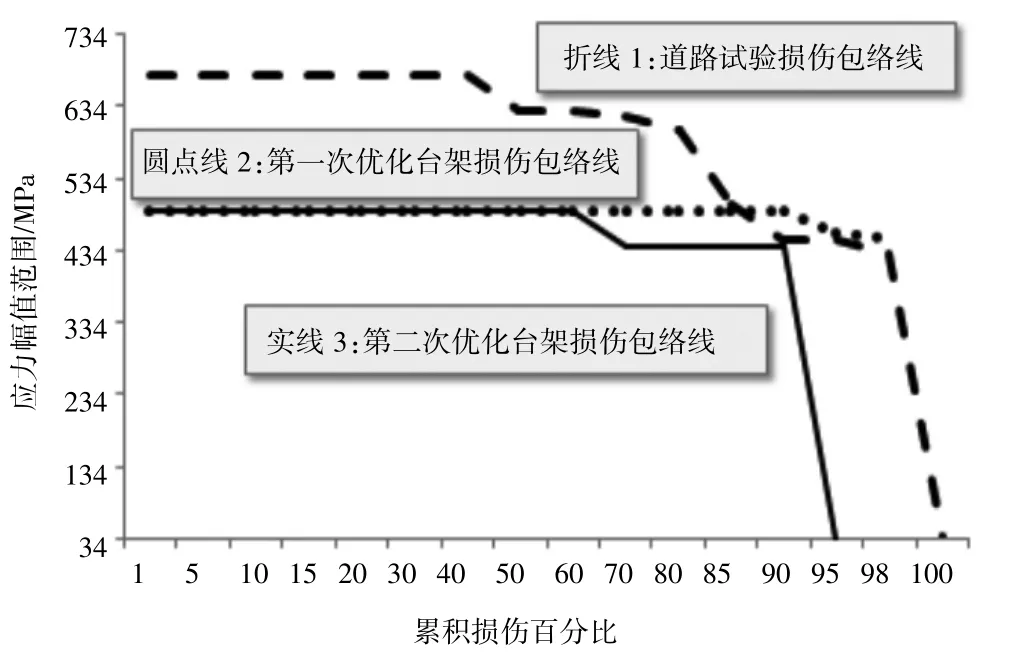

优化后台架试验与道路试验应力累积损伤对比如图9所示。

图9 优化后台架试验和道路试验的应力累积损伤对比

对比结论:优化后的台架试验损伤包络线与道路试验损伤包络线基本一致,说明台架试验的累积损伤与道路试验的累积损伤处于同一水平。

3 台架试验参数的进一步优化

由于台架试验时间27 h较长,从台架的经济性考虑,再次对台架试验参数进行优化。最终确定台架试验参数如表7所示,试验时间18.5 h。后期再次开展台架可靠性试验验证,以满足要求。

表7 最终台架试验参数优化

最终优化后台架试验与道路试验应力累积损伤对比如图10所示。

图10 最终优化后台架试验和道路试验的应力累积损伤对比

4 结语

现有台架可靠性试验方法,完全满足装配在汽车底盘前部位置的汽车零部件验证。

装配在汽车底盘后悬架中心至车架尾端范围内的零部件,例如:后轮挡泥板总成、尾灯总成、后置蓄电池框总成、储气筒总成等。振动来源主要受轮胎的激励,影响因素较多,采用《JIS D 1601汽车零部件振动试验方法》开展台架可靠性试验时,台架试验参数建议进行适应性的加强,便于验证底盘后悬位置零部件的可靠性。

基于台架与道路可靠性试验累积疲劳损伤等效的原则优化的台架试验参数,经过多轮的疲劳测试,试验结果表明可充分验证汽车后悬位置零部件可靠性,可以帮助研发部门及时发现问题并改进设计,避免零件的过度设计或缺陷产生,有效缩短零部件的开发周期,提升经济效益。