氢燃料电池冷藏车制冷机组预充电路故障分析

摘要:近年来,在世界各国推动碳减排与碳交易的国际压力下,氢燃料电池技术所具备的清洁、高效、续航里程长等特点已经促使氢燃料电池汽车逐步在国内外投入商业示范运行。高压预充电是电动汽车高压部件上电过程中必不可少的一部分,结合氢燃料电池电动冷藏车示范项目调试过程中出现的上装制冷机组预充电路故障问题进行诊断分析验证了预充电设计的重要性。

关键词:氢燃料电池;电动汽车;制冷机组;预充电路故障;诊断分析

中图分类号:U469.72文献标志码:A文章编号:1009-9492 ( 2022 ) S1-0025-04

Fault Analysis of Precharge Circuit of Refrigerating Unit of Hydrogen Fuel Cell Refrigerating Truck

Mo Wenjie

(Xiongchuan Hydrogen Energy Technology (Guangzhou) Co., Ltd., Guangzhou 510535, China)

Abstract: In recent years, under the international pressure of promoting carbon emission reduction and carbon trading, hydrogen fuel cell technology has the characteristics of clean, efficient, long range and so on, which has prompted hydrogen fuel cell vehicles to put into commercial demonstration operation at home and abroad. High-voltage precharging is an indispensable part of the high-voltage parts of electric vehicles in the power-up process. In this paper, the importance of the precharging design is verified by the diagnosis and analysis of the precharging circuit fault of the installed refrigeration unit in the commissioning process of the hydrogen fuel cell electric refrigerator vehicle demonstration project.

Key words: hydrogen fuel cell; electric vehicles; refrigeration unit; pre-charging circuit failure; diagnostic analysis

0引言

氢能是以氢气作为能源载体,通过燃料电池等清洁发电技术,将氢气的化学能转化成电能并加以利用的新型能源。氢能源的利用,不仅效率高,使用阶段清洁无污染,而且二氧化碳的捕集和封存技术也实现了氢气生产过程中的零排放。因此,氢能被视为解决能源和环境危机的最有潜力的清洁能源。据国际氢能委员会预计,到2050年,氢能将承担全球18%的能源终端需求,可能创造超过2.5万亿美元的市场价值,减少60亿吨CO2排放,燃料电池汽车将占据全球车辆的20%~25%,届时将成为与汽油、柴油并列的终端能源体系消费主体[1]。在当今经济发展情况下,居民生活消费水平在不断地提高,其对生鲜食品的需求也在逐渐的增多,对于生鲜食品的质量也越来越看重,由此冷藏技术得到了较快的发展,并且迅速的扩展到人民生活的方方面面。在当今冷藏市场中,冷藏车是公路冷藏运输的主要运输工具,适用于长距离冷藏运输以及环境温度变化范围大的场合[2]。但柴油冷藏车存在空气污染、噪声大等问题。氢燃料电池冷藏车因其能量密度高、零排放、续航里程长、高效率等优势而具有示范运用推广价值。

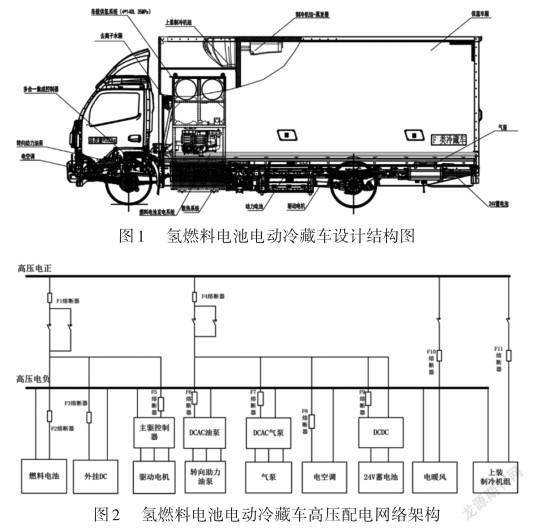

1氢燃料电池冷藏车电气系统

氢燃料电池冷藏车总质量为9 000 kg,续航里程约350 km,燃料电池系统额定功率为60 kW,驱动电机额定/峰值功率为60 kW/120 kW,加装了制冷设备和保温(隔热)厢体的车辆,厢内温度调节下限可达到-20℃,属于F级冷藏车。其整车电气系统主要由燃料电池系統、车载供氢系统、汽车底盘、保温(隔热)厢体、制冷机组及附件组成、动力电池组、DCDC变换器、多合一集成控制器、驱动电机等部分组成。氢燃料电池电动冷藏车以氢能作为燃料,通过燃料电池发电系统输出电能,经DCDC升压与动力电池高压共同为整车提供电能保障。氢电混合动力是传统Plug—in混合动力模式的延伸。在正常速度行驶状态由燃料电池供应电能,在加速时让动力电池补充电能,而在减速或怠速状态燃料电池给动力电池充电。其优点是,让燃料电池始终保持在恒定输出功率状态下运行,避免负载响应过度,可提高其运行寿命;同时,动力电池可以确保加速所需要的高功率放电要求,也可以回收减速和怠速状态的燃料电池输出能量[3]。这是一种多学科技术交叉高度集成化的电气系统,各个部件之间的耦合性很强,从而实现燃料电池汽车多个能源之间的能量分配。图1为氢燃料电池电动冷藏车设计结构图,图2为氢燃料电池电动冷藏车高压配电网络架构。

2氢燃料电池电动汽车主要电气安全标准

燃料电池汽车作为电化学、电动汽车、电力拖动、功率电子、自动控制等高新技术集成产物,上电防瞬态冲击设计在氢燃料电池电动汽车系统高压安全设计中属于重要的一部分,涉及高压供电、负载运行及主正负接触器安全运行[4]。根据GB18384-2020《电动汽车安全要求》有关标准条款[5],电动汽车整车绝缘电阻除以动力电池的额定电压至少应该大于1 000Ω/V,且最好是能够确保大于500Ω/V。对于高于60 V的高压系统的上电过程至少需要100 ms,在整车上高压电过程中应该采用预充电过程来避免高压冲击。因此,为了避免新能源汽车高电压对电路接触器接触时引起拉火弧等安全问题,降低操作人员触电风险,增加产品安全性,预充电管理是新能源汽车中必不可少的重要环节。

3氢燃料电池电动冷藏车启动上电控制策略

将氢燃料电池电动汽车钥匙打到ON档,整车控制器接收钥匙ON档电,输出受控电源控制信号,控制BMS、氢系统FCU、仪表激活,系统开始自检,各系统无故障,VCU接收到ST信号后,开始上执行上高压流程,BMS闭合总负(具体按照动力电池上下电策略执行),VCU报文控制多合一闭合预充、主接,上高压完成后发送READY信号并发送辅驱接触器吸合指令[6]。上高压完成后,油泵,气泵,DCDC等附件根据附件控制策略开始工作,同时整车控制器根据驾驶室员操作指令及当前SOC决定启动燃料电池(燃料系统与整车电驱系统共用预充、主接),下发燃料系统工作指令(启动/运行)。在此期间,BMS会实时监测电气系统状况,如发生绝缘、高压互锁、氢气泄漏等严重故障时,控制正负极接触器断开,停止上高压电。图3为燃料电池电动汽车整车控制系统构架。

4故障现象及诊断分析

4.1故障现象

氢燃料电池电动冷藏车项目于广州市黄埔区进行整车电控系统与上装制冷机组联合调试。在调试过程中,制冷机组启动后整车多次出现整车异常下高压故障,严重影响项目开展进度。断开整车电源开关和动力电池保险开关后,检查上装制冷机组,诊断发现D3整流控制模块烧坏。经拆开多合一集成控制器壳体发现有电弧灼烧迹象,同时采用Fluke万用表对多合一集成控制器线路各熔断器测试导通情况,诊断发现F11熔断器烧断,如图4所示。

4.2诊断分析

(1)电气线路设计基本情况

在氢燃料电池电动冷藏车示范项目上,整车额定高压为600 V,属于电动汽车B级电压电路。制冷机组压缩机组额定功率约7 500 W。制冷机组从多合一集成控制器高压正线获取高压电,并加装F11熔断器(规格为32 A),该线路与驱动转向电机、PTC等线路并联。针对氢燃料电池电动冷藏汽车高压电系统的配置,除高压电系统故障可以分为动力蓄电池组故障、上电故障、电压故障、短路故障、绝缘故障、高压环路互锁故障及交通事故导致上述故障等7类外[7],还存在燃料电池发电系统高压故障和上装制冷机组高压故障,其中任何一类问题都是电动汽车的安全隐患。

(2)整车运行状态分析

从整车CAN报文分析、电控上位机及BMS管理软件发现,整车key on至整车上高压Ready和启动燃料电池发电系统后,BMS和VCU传输信号均处于正常运行状态,但制冷机组启动后即出现整车掉高压现象,初步排除动力蓄电池组故障、短路故障、、高压环路互锁故障、多合一集成控制器预充接触器电源等故障。

(3)绝缘值测试

根据不含电源的B级电压负载绝缘电阻测量方法[5],将电压负载与所有电源断开连接。采用Fluke绝缘测试仪对电机驱动系统UVW三相线、动力电池主正与主负、燃料电池系统输出正负线及制冷机组高压线等主要端口对接地点的绝缘值进行测试,发现测试值均大于500Ω/V,排除设备进水导致短路过载可能性。同时采用电导率测试仪对燃料电池发电系统的去离子水电导率测试值为2.4μs/cm,符合燃料电池系统去离子水电导率0~5μs/cm范围要求,排除燃料电池发电系统绝缘低可能性。表1所示为采用Fluke绝缘测试仪测试结果。图5所示为多合一集成控制器绝缘值测试。

(4)制冷机组设计问题排查

结合现场实际条件,造成故障原因是由于制冷机组启动预充电路的充电电容与预充电阻、多合一集成控制器中F11熔断器规格相对过小,同时制冷机组厂家采购安装的D3整流器控制模块设计没有充分验证,导致整车高压对制冷机组启动瞬间大电流冲击问题,因此急需重新优化电气线路设计方案。

5解决方案

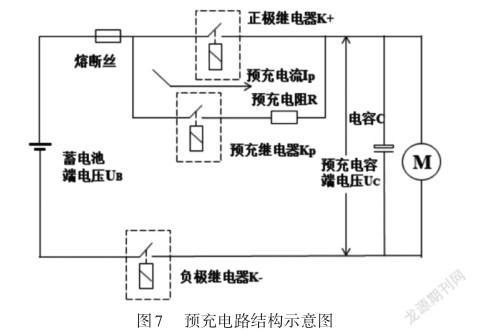

根据上述故障原因,由制冷机组厂家基于预充电路电流和预充时间等模型计算验证,优化高压电箱电路设计稳定可靠性。图6所示的上装制冷机组优化设计图中高压电箱电路简化为图7预充电路模型。其中,预充电阻R1(预充电阻R)为500Ω,充电电容C1、C2均为1 500μF,回路电阻约30 mΩ。若制冷机组无预充电路,由于串联电容C1、C2直接与回路的正极继电器K+、负极继电器K-接通,则产生回路瞬间大电流I=600 V/0.03Ω=20 000 A,影响电气线路安全运行。

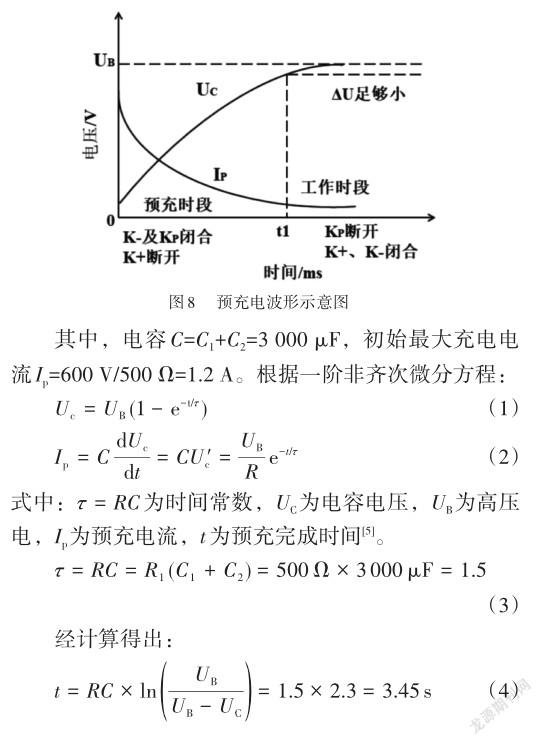

如设有预充电路,先正常吸合负极继电器K-,后吸合预充电继电器Kp。高压电通过预充电阻R给电容充电,电容电压UC随充电过程越来越高,充电电流Ip逐渐变小。当电容电压UC达到高压电UB的90%时,断开预充继电器Kp[8]。图8为预充电波形示意图。

综上,重新优化设计上装制冷机组电路后经验证计算,结果符合氢燃料电池电动冷藏车和制冷机组模块的预充时间及预充電流有关要求。因此,为了该项目满足正常投入使用要求,项目业主与制冷机组厂家、整车电控厂家等共同研讨决定,第一步为优化高压电箱模块,即更换上装制冷机组预充电阻、充电电容及整流控制模块D3;第二步为更换多合一集成控制器F11熔断器为53 A规格熔断器。经过诊断和优化改造,充分提高整车电气控制和制冷机组模块的可靠稳定性,预充电路故障问题得到妥善解决。

6结论

当前,世界氢燃料电池技术正处于一个纯粹研发向商业化推进的关键转折期,国内各大城市不断推出氢能规划等支持政策,局部氢能商业化产业化的时机已经到来。本项目通过综合分析解决氢燃料电池冷藏车项目预充电路故障案例,加深对氢燃料电池汽车电气系统与上装电气装置技术的理解和应用,对促进氢燃料电池汽车在冷链物流领域示范应用具有重要意义。

参考文献:

[1]高红波,党金金.基于碳达峰碳中和目标下氢能源的发展前景及加氢站的选址探析[J].现代工业经济和信息化,2022(19): 181-183.

[2]王颖,范景嵩.冷藏车制冷机组的应用研究[J].工程技术,2015(13):260.

[3]马紫峰,章冬云.氢电混合燃料电池汽车动力系统技术[J].电源技术,2008(06):357-360.

[4]姚子欣.电动汽车预充电保护设计[J].科技与创新,2021(19): 81-82.

[5]国家市场监督管理总局,国家标准化管理委员会.GB18384-2020电动汽车安全要求[S].北京,中国标准出版社,2020.

[6]卢光明,王家忠.纯电动汽车整车上电控制策略研究[J].汽车工业研究,2019(04):16-19.

[7]宋炳雨,高松,郎华,王鑫.纯电动汽车高压电故障诊断与安全管理策略研究[J].重庆交通大学学报(自然科学版),2010(05): 804-807.

[8]刘金配,黄祖朋,邓海文,罗儒.电动汽车预充电电路设计研究[J].汽车实用技术,2021(10):14-16.

作者简介:莫文杰(1991-),男,大学本科,助理工程师,研究领域为氢燃料电池发电系统技术,已发表论文1篇。

(编辑:刁少华)