基于3D打印技术对模具冷却系统的优化

摘要:塑料模具冷却系统对整个成型周期有重要的作用。主要通过Moldex3D模流分析软件、结合3D打印技术,以深腔塑料件为研究对象,模拟传统水路和随形水路的冷却效果,从而评估以3D打印技术为基础的随形水路方案对注塑成型周期的优化作用。

关键词:模流分析;3D打印技术;随形水路

中图分类号:TS943.66文献标志码:A文章编号:1009-9492 ( 2022 ) S1-0035-02

Optimization of Mold Cooling System Based on 3D Printing Technology

Xie Bixin

(Shantou Ruixiang Mold Co., Ltd, Shantou, Guangdong 515041, China)

Abstract: The cooling system of plastic mold plays an important role in the whole molding cycle. Moldex 3D mold flow analysis software, combined with 3D printing technology, is mainly used to simulate the cooling effect of traditional waterways and conformal waterways with deep cavity plastic parts as the research object, so as to evaluate the optimization effect of conformal waterways based on 3D printing technology on the injection molding cycle.

Key words: model flow analysis; 3D printing technology; c onformal waterway

0引言

注塑成型工艺流程主要包括:塑化-合模-注射-保压-冷却定型-开模取出制品等过程;其中,冷却时间占整个成型周期约2/3以上,因此,合理的冷却系统可以缩减成型周期,使产品温度均匀从而减小变形,进一步提高注塑生产效率和产品质量,降低生产成本[1]。随着3D打印技术的发展,加工方式的改变也为人们带来了一种新的冷却方案-随形冷却水路。本文将以汽车拉手内扣塑料件为例,通过模流分析软件以及金属3D打印技术,对传统水路方案和随形冷却水路方案进行论述和对比。

1产品分析

1.1产品结构

图1为汽车座椅锁扣外形图,产品内部有深腔结构,在注塑成型过程中容易在深腔上产生积热,影响成型周期。

1.2产品基础信息

产品基础信息如表1所示。

2传统水路方案

2.1传统水路加工工艺及结构

传统的水路加工方式大多数是采用钻孔、CNC等常规的加工方式,所以水路形状大多以直线型的状态呈现。如图2所示。本案例的模具结构一出二的形式,产品由上下模仁及3个方向滑块的成型,产品周围共有5条水路,分别为前模水路a、后模水路b、侧向滑块水路c、d、e、f。

2.2传统水路模流分析结果

将产品三维模型及模具运水图档导入moldex3D模流分析软件中,对模具运水冷却效果进行分析。注塑成型工艺参数设定如表2所示。

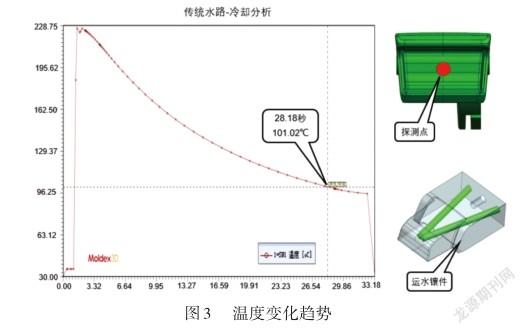

通过模拟计算出探测点的温度变化趋势,如图3所示,在开模时间节点28.18 s时,产品腔内温度为101.02℃。此材料的理论顶出温度为80℃,实际生产时温度并没有降到理论顶出温度时就已经开始顶出,所以在生产工艺中会增加一道水浸工序,快速对产品进行冷却,有利于产品尺寸的控制。

开模时间节点:

注射+保压+冷却=2.18 s+1 s+25 s=28.18 s

3随形水路方案

3.1金属3D打印加工工艺及随形水路

金属3D打印技术是一种快速成型技术,目前已被广泛应用的随形水路加工方式主要有选择性激光熔化(SLM),它是通过激光有选择地逐层熔化金属粉末,逐层堆积层与模型零件相同的实体[2]。

本案例采用SLM选择性激光熔化3D打印技术进行随形水路零件的加工。模具运水结构只变更了图2中水路e、f形状;水路e、f由原来2条直线水路构成的V形水路,变更为沿着产品轮廓设计的随形多段U形回绕水路,如图4所示。

3.2随形水路模流分析结果

将修改后的随形水路镶件导入Moldex3D模流分析軟件中,其他工艺条件不变,通过模拟计算的出探测点的温度变化趋势,当温度达到同等水平101.02℃时,用时19.97 s,成型周期相比传统水路方案缩短8.21 s,冷却时间也由25 s缩短至16.79 s,如图4所示。

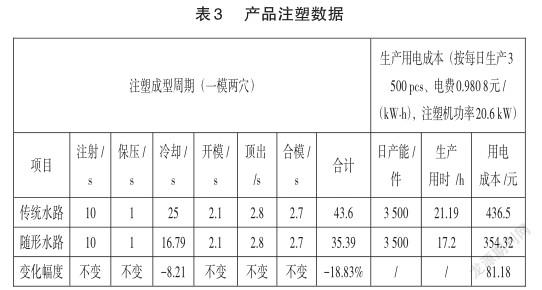

4数据分析

从表3可知,产品注塑周期缩短了8.21 s,大大提高了生产效率;另外,每日节省电费81.18元,按照每周工作6天,每月工作4周计算,一年可节省81.18×6×4×12=23 380(元),在提高生产效率的同时降低生产成本,将大大提高生产企业的竞争力。

5结束语

本案例通过Moldex3D模流分析软件的模拟以及上文的分析数据对比,验证了随形水路方案确实能够提高冷却效果,进而缩短注塑生产周期、进而降低生产成本,使生产企业在如今激烈的市场上具有更好的竞争力。随着科学技术的不断进步,新型的制造工艺将会在不断探索和思考中,结合社会需求不断地进行完善,例如3D打印技术、模流分析技术等已在模具行业取得初步的成果,对制造也产生巨大的推动作用。

参考文献:

[1]刘朝福,注塑成型实用手册[M].北京:化学工业出版社,2013.6(2019.1重印):270-273.

[2]吴伟辉,杨永强.选取激光熔化快速成形系统的关键技术[J].机械工程学报,2007,43(8:):175-180.

作者简介:谢壁鑫(1989-),男,广东揭阳人,大学专科,助理工程师,研究领域为注塑模具设计、模流分析、非标机械设计等。

(编辑:王智圣)