金属罐盖一次冲压成型及卷口工艺

摘要:随着社会高速发展,传统工艺产能低、投入设备多、人工成本高等已成为阻碍工业制造进步的一大阻力,因此简化工艺、降低成本是当前必须解决的重大问题。目前部分冲压模具成型工艺存在着工序繁琐、生产效率低、冲床配备量多、占地空间大等缺陷,在此背景下我公司研发金属罐盖一次冲压成型及卷口工艺,目的是提供一种集数道工序于一体的装置,简化工艺,降低成本,最终提升工厂效益,推动金属包装制罐装备行业的智能升级。

关键词:冲压模具;一次冲剪成型;卷口工艺

中图分类号:TG386文献标志码:A文章编号:1009-9492 ( 2022 ) S1-0032-03

One Time Stamping Forming and Crimping Process of Metal Can Cover

Wang Shaohui

(CHINA HANGJIANG,Shantou,Guangdong 515800,China)

Abstract: With the rapid development of society, the low production capacity, large input equipment and high labor cost of the traditional process have become a major obstacle to the progress of industrial manufacturing. Therefore, how to simplify the process and reduce the cost is a major problem to be solved. At present, some forming processes of stamping die have defects, such as cumbersome procedures, low production efficiency, large number of presses and large occupied space. In order to solve these problems, our company has developed the one-time stamping,forming and curling process of the cover of themetal can , with the purpose of providing a device integrating several processes, simplifying the process, reducing the cost, ultimately improving the factory efficiency, and promoting the intelligent upgrading of the metal packaging can making equipment industry.

Key words: stamping die; stamping and forming in one time; curling process

0引言

近年来,随着居民生活水平的提高及国民经济的增长,食品、饮料、化工等相关联行业的消费需求呈增长态势,我国金属包装容器制造业发展迅速,据统计2021年营业收入较上一年增长超20%。虽然营业收入快速增长,但由于原材料价格上涨、竞争激烈、疫情影响等原因,利润率有所下降,给金属包装企业带来不小压力。在此背景下,提高科学技术水平、提高产品品质、提升企业效益,是金属包装企业发展的重中之重。

冲压成型是指靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件(冲压件)的加工成型方法。

作为封装在由金属、合成树脂如聚四氟乙烯或玻璃制造的包装容器颈口部上的盖,广泛使用金属罐盖。金属罐盖的制作是将模具安装于压力机上,材料通过冲压成型,再经圆边、注胶、烘干、集盖等工序完成出盖。部分盖型经多次冲压工序成型,例如饼干盒盖,需配置多台冲床,操作复杂且成本较高。因此,我公司研发了金属罐盖一次性完成冲压成型及卷口的工艺。图1为某企业金属罐盖产品。

1传统工艺

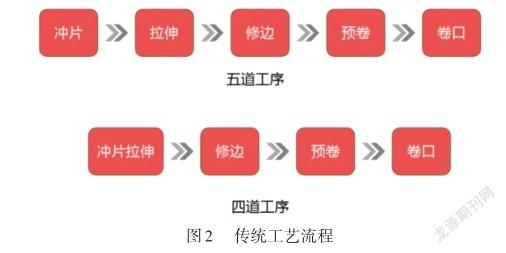

传统饼干盒盖普遍使用板材冲压装置的模具工艺分为两种:一种是冲剪罐盖坯料、拉伸成型、修边、预卷最后再卷口;另一种是冲剪并拉伸成型、修边、预卷再卷口。这两种工艺方式均存在工序繁琐、模具和冲床数量多、维护难度大、成本高等缺点。图2为传统工艺流程示意图。

金属罐盖冲压卷口成型工艺由四次或五次工序完成,如冲剪片料与拉伸工序合成则为四次工序,生产线由4到5台冲床压力机单独完成各道工序的成型。其中第1冲剪工序、第2拉伸工序、第4预卷工序、第5卷口工序分别由冲床滑块给上模提供一个冲压动作,下模由成型模芯与活塞气缸或弹簧提供一個反作用动力从而产生成品;第3修边工序则由滑块给上刀模具提供动力,与下刀相剪从而切掉废料,并把废料排掉。前后工序连接由输送机与送盖机构进行传送。

为此,本文对现有复杂工艺进行改良设计,提出了一种集成模具,它不仅能够完全替代传统工艺且做出产品质量稳定、高效,大大提升了产品自动简便性及生产现场管理的水平。

2工艺设计

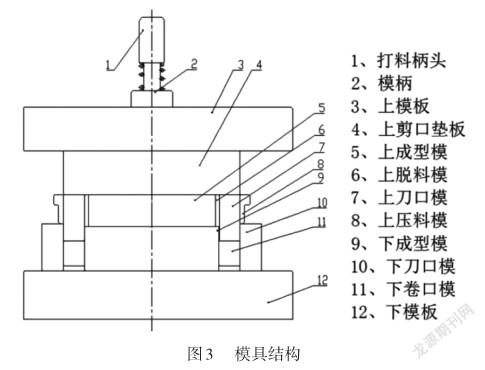

图3所示为一种金属罐盖一次冲压成型模具结构示意图,其中包括上下模板、打料模柄、上下刀口及各成型模具,压顶料模具等。

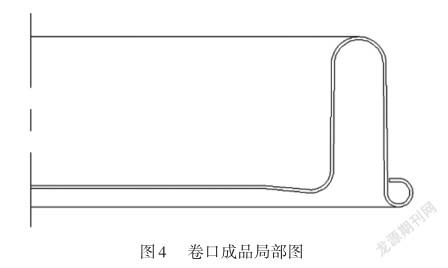

该金属罐盖一次冲剪拉伸成型及卷口模具工艺,首先经过精密的计算及试验得出的结果确定模坯材料精准冲剪尺寸;然后由上压料模压紧板材,再由上下刀口冲剪出罐盖坯落料尺寸,再由上下成型模拉伸成罐盖坯,并留余料预卷;在冲压成型完成后冲床回位过程中用内部压紧力顶住上脱料模固定罐盖坯,再由下卷口模靠外部气缸精准顶力对罐盖坯进行冲压卷口,如图4所示,最后再由打料模柄经冲床外部带进动力把罐盖成品顶出模面,从而完成了罐盖一次冲压成型及卷口的制作周期。

此外,从图3中可以看出在成型卷口过程中,模柄对于模具位置起到一个定位作用;打料柄头下方弹簧收缩是使用于模具回位;上压料模可以根据模具刀口需要单独调节行程与压力;上脱料模与打料柄头可根据卷口量大小及动作机构调整行程与压力;上刀口可根据卷口后罐盖坯高度单独调整;下卷口模根据不同卷口尺寸可以更换调整。

3价值分析

一次冲压成型及卷口工艺主要应用于金属罐盖的成型加工,经加工成型的金属容器在技术、经济及应用等方面的价值体现如下:

(1)技术创新。该工艺采用新型复合模具技术,精简工艺,独特的工艺为产品搭建了极具挑战的应用平台。

(2)设备经济性。生产设备与传统工艺对比具有成本低、工艺简化、设备占地面积小、人工少、节能、环保、市场区域布局容易等特点。

(3)工艺应用。金属罐盖一次冲压成型及卷口模具工艺不仅适用于罐盖外卷口工艺,同时对于罐盖内卷口工艺一样适用,广泛应用于金属包装制罐:如化工油漆罐盖、礼品盒包装罐盖等。

(4)产品质量。产品由几道工序缩减至一道工序,质量稳定可靠,不止降低了拉伸工序过程的故障率,且减少了输送过程引起的擦伤等缺陷,产品品质更有保障。

4结束语

传统金属罐盖冲压成型及卷口工艺存在诸多不足因素,本文在对传统工艺进行深入分析的基础上,对传统金属罐盖冲压成型及卷口工艺的不足之处进行總结,并在此基础上对于进行了改良优化,提出了新型金属罐盖一次冲压成型及卷口工艺模具。新工艺具有成本低、人工少、维护方便、质量稳定、高效节能等优点,且可推广至其它领域应用。致力于将金属包装生产线不断优化升级,以技术为力量,实现金属包装生产线的降本增效,推动金属包装行业智能化升级。

参考文献:

[1]陈森昌.金属成形技术的可持续发展观[J].铸造设备研究, 1999(5):19-23.

[2]芦新春.轴盖冲压工艺与模具设计[J].机械工程师,2012(12): 20-21.

作者简介:王少辉(1987-),男,广东汕头人,大学专科,助理工程师,研究领域为金属包装制罐设备。

(编辑:刁少华)