齿轮零件的数控加工与检测分析

胡国杭 彭乃球 梁聪发 郑立京 谢泽兵

摘要:以电机减速器太阳轮为研究对象,对其研究现状、原理和应用领域进行了阐述。电机太阳轮与周围的行星部件相互配合,这些部件驱动行星齿轮箱中被连接到输出轴上。当太阳轮运转时,行星齿轮会使外环齿轮循环。目前常用于加工齿轮的方法有成型齒加工、模板加工、生成工艺和齿轮精加工等。参照其零件图纸,综合考虑该零件的设计意图、实际生产能力和生产类型等,分析其加工工艺为插齿加工,确定了其主要加工工序可概括为:粗车→半精车→精车。对加工完成后的减速器太阳轮成品进行了检测分析,利用千分尺检测齿轮尺寸,采用齿轮复合试验检查方法验证齿轮产品的数控加工质量,结果表明该齿轮零件数控加工工艺流程可行。

关键词:齿轮;数控加工;检测;加工工艺

中图分类号:TG61文献标志码:A文章编号:1009-9492 ( 2022 ) S1-0005-04

CNC Machining and Inspection Analysis of Gear Parts

Hu Guohang,Peng Naiqiu,Liang Congfa,Zheng Lijing,Xie Zebing

(Guangdong Machinery Research Institute,Guangzhou 510799,China)

Abstract: Taking the sun gear of motor reducer as the research object, its research status, principle and application fields are described. The motor sun gear is matched with the surrounding planetary components, which drive the planetary gearbox and are connected to the output shaft. When the sun gear is running, the planetary gears cause the outer ring gear to cycle. At present, the methods commonly used to process gears include forming gear processing, template processing, generation process and gear finishing. Referring to the part drawing, considering the design intent, actual production capacity and production type of the part, the analysis showed that the machining process was gear shaping, and the main machining process was summarized as follows: rough turning→semi finish turning→finish turning. The finished reducer sun gear was inspected and analyzed, the gear size was measured by micrometer, and the CNC machining quality of the gear product was verified by the gear composite test inspection method. The results show that the CNC machining process of the gear part is feasible.

Key words: gears; CNC machining; inspection; machining process

0引言

齿轮减速器的基本用途是将重复运行中所产生的扭矩作为动力源来传递可用功。同时降低输入的速度,使输出的速度是正确的。装配高质量、高可靠性的齿轮减速器,除了先进的设计技术和必要的制造设备支持外,也离不开对制造工艺的每一步严格的质量控制。

减速器齿轮在加工过程中处理不当容易变形。因此在进行齿轮零件的数控工艺分析与设计时,要根据齿轮的精度要求,齿轮的材料、齿轮的热处理技术,以及齿轮毛坯的形式来选择合适的机械加工方案与工艺[1-2]。

目前常见的齿轮减速器加工工艺主要分为:成型齿工艺、模板加工工艺、生成齿工艺和齿轮精加工工艺等。机械数控加工是指利用计算机系统对传统机床进行操作。

另一方面,随着计算机在工业制造过程中使用的增加,数控加工已经变得普遍。传统的工业设备,如中心车床、路由器、钻头和铣床,现在都是通过计算机来操作的,以实现更好的控制。数控加工能够帮助提升机械制造业的高效率、高精度并降低成本。减少制造过程中的错误可以消除不必要的浪费。但是考虑到数控加工各项操作步骤与工人息息相关,因此对数控加工产品的零部件质量人需要给予关注。

本文以某工厂的大批量减速器齿轮生产订单为例,研究采用数控加工齿轮齿形的工艺并对其加工质量进行检测分析,推广数控加工齿轮在机械制造中的大规模应用,帮助中国制造业快速发展。

1零件工艺分析

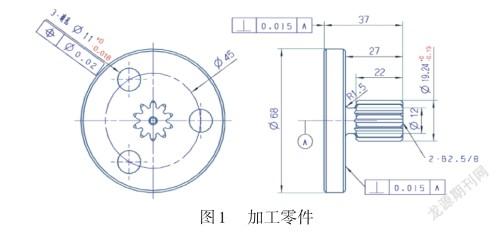

所加工的零件为一个轴类零件,该零件主要加工表面是由外圆表面、中心孔、端面、外圆槽、直型齿轮组成。齿轮为?19.24 mm、齿数为10、模数是1.5的齿轮。具体形状如图1所示。

1.1加工具体要求

(1)加工零件存在如图1所示的形位公差要求;

(2)调质热处理毛坯,提高零件的力学性能;

(3)齿面进行淬火处理,增加表面耐磨性,硬度为HRC45~48。

在进行齿轮零件的数控工艺分析与设计时,要根据齿轮的精度要求,齿轮的材料、齿轮的热处理技术,以及齿轮毛坯的形式来选择合适的机械加工方案与工艺。

1.2工艺设计步骤

针对齿轮机械加工的工艺设计步骤[3-4]如下:

(1)根据齿轮零件图纸分析零件工艺性;

(2)根据生产数量确定零件的生产类型(大批量生产,小批量定制等);

(3)根据图纸要求选择合适的毛坯;

(4)看图选择定位基准;

(5)确定加工工艺路线;

(6)确定各工艺路线中的设备、刀具和量具等;

(7)确定各工序中的切削用量;

(8)填写工艺路线表;

(9)编制数控程序。

1.3加工工序

考虑到齿轮的高机械强度要求,基于减少材料成本消耗和机械加工的工作量的需求,齿轮零件选用锻造毛坯。

齿轮加工工艺的制定需要综合考虑零件的设计意图、实际生产能力和生产类型等。针对该齿轮的大批量生产订单,工厂的具体数控加工工艺[5-6]如下:

(1)下锻造毛坯料。齿轮的大批量生产加工需采用模具锻造,对于锻造的零部件来说,加工余量越小越好,方便节约材料成本和降低加工难度。但是,锻造后的毛坯通常都存在大毛边,缺肉以及加工余量不足等特点。因此齿轮在采用模具锻造时,其下料须在用量上要有一个合理的范围,用量过小会导致毛坯缺肉,用量过大会形成毛边且导致加工量过大,所以在锻造时要对原材料的用量有一定的计算和控制。

(2)毛坯正火热处理。毛坯正火热处理主要是消去齿轮锻件的内应力并降低零件表面硬度,降低其加工难度,节约加工时间,缩短交货周期,降低生产成本。

(3)粗车外圆、端面及内孔。粗车需要使用齿轮零件毛坯的外圆面作为径向定位并夹紧,端面为轴向定位参考面教工车削出齿轮的另一端面和外面的一半。首次粗车加工完成后,以加工好的端面和外圆分别为轴向定位和径向定位,车削端面和另一半的外圆并粗车内孔。粗车主要是加工齒轮毛坯料达到图纸的整体外形尺寸,并给精车加工预留±0.3至±0.5的加工余量。

(4)精车外圆及端面。粗车完成后,齿轮工件保持装夹状态,精加工该端面、半外圆、齿轮内孔;之后采用精加工好的端面紧贴机床定位盘,并夹紧工件,精车加工出齿轮的另一端面和外圆尺寸。

(5)打磨内圆。利用磨具与齿轮内圆表面在机床给定压力下的相对运动,对齿轮零件的内表面进行微量切削加工,使齿轮内圆表面尺寸精度高、几何形状准确和表面粗糙度小,保证加工出来的齿轮节圆与内孔同轴度公差满足设计要求。

(6)插齿。机械加工领域,齿轮的加工多采用插齿工艺。插齿是一种利用展成法原理进行加工的切齿工艺。插齿加工时,插齿刀具与齿轮相当于一对圆柱齿轮的啮合。刀具的往复运动是插齿工艺的主运动,而刀具与加工零件按一定比例关系所作的圆周运动是插齿的进给运动。

(7)清洗并包装。所用工艺完成并检验合格后,去污清洁齿轮零件后,打包装箱等待发往客户即可。

2数控加工

若需保证加工出来的产品零件尺度精度符合要求,数控操作人员加工零件步骤如下所述。

(1)加工准备阶段

根据客户提供的加工零部件图纸,确定相应的加工数据(加工切削用量、刀具轨迹坐标点、刀具尺寸信息等)。根据制定好的工艺路线,选用合适的夹具、刀具;同时计算与加工零件相关的信息(如工件与刀具相对运动轨迹的尺寸参数即进给执行部件的进给尺寸;切削加工参数如主运动和进给运动速度,切削深度等;各种辅助操作如主运动变换、刀具切换、切削液的启停、工件的装夹等)[7-8]。本次数控加工选择的量具是游标卡尺和千分尺;刀具选择90°外圆车刀。

(2)编程阶段

根据工艺路线和计算出来的相关信息,选用数控机床能够识别的语言编程,并填写程序单,将本文手工编好的程序输入机床数控系统。

(3)加工阶段

当数控机床执行编写好的加工程序时,机床数控系统(CNC)将加工程序转换成驱动各运动部件的动作指令,在数控系统的统一协调下驱动各运动部件,自动完成对工件的加工。车削加工使用齿轮端面作为轴向定位面,液压夹盘夹紧外圆为径向定位,刀具选用硬质合金刀具。

3数控加工质量检测分析

3.1数控加工质量检测

检测分3个级别进行,如下所述[9-10]:

(1)机床精度测试。在这种模式下,检查机床的定心和运动精度。检查其他各种参数,如主轴方向、支架、轴等。主轴应垂直于工作台。轴的角度和弯曲必须准确。检查直线轴。

(2)零件或产品测试。在这种模式下,检查零件的尺寸和位置。这也包括检查参数,如定位,表面光洁度和形状。还应根据要求或应用检查尺寸和几何公差。

(3)过程监控。这包括在每个阶段检查工艺步骤,以避免与工艺相关的错误,这些错误可能导致缺陷产品或不必要的生产延误。产品生命周期有不同的阶段,从构思或概念化开始。然后是设计、可行性研究、分析、试产、测试、量产等环节。这里的质量检查涉及各个层次。

3.2数控加工参数检测

以下是数控机床在进行质量检验时必须检查的一些参数[11-12]:

(1)当使用数控机床生产一个零件时,必须达到快速成型的目的。确保数控机器设备能够生产所需的产品和原型。

(2)目标是严格的公差,并确保数控机器设备提供所需的精度和保持最小的误差空间。

(3)检查数控设备上的主轴,确保数控机器设备被精确校准,设备可能随着时间的推移失去精确度。

(4)同时需要对检验结果进行记录,以备日后参考。

3.3齿轮零件的检测分析

齿轮零件的检测是一个重要的程序,不仅可以检查所制造的齿轮的整体质量,而且还可以深入了解制造过程的效率和控制水平。它可以确保零件的制造符合质量标准,以及客户的要求。

对齿轮和机器的检查可以帮助制造商控制:齿轮尺寸、齿轮质量、机器夹具的安装、机器设置、零件毛坯质量、切削工具精度、切削工具安装、切削工具的研磨和热处理过程。

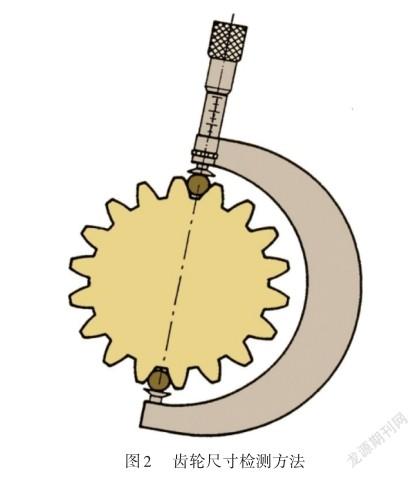

检查齿轮尺寸是否正确的传统方法是用千分尺测量齿轮的销或球。销钉测量提供了一种准确和方便的方法,可以在现有测微计的能力范围内确定任何直径的齿轮的齿厚。对于直径较大的齿轮,可以使用跨度测量或齿轮齿卡尺。复合测试也可以提供齿轮齿形尺寸的测量。尺寸测量用于提供正确的齿隙,当齿轮与它的配套齿轮以操作中心距离安装时。常用千分尺和针或球来测量尺寸(图2)。

跳动是指旋转表面和基准面之间的距离的最大变化,垂直于该基准面测量。齿轮的跳动可以用千分表测量,在连续的齿隙中放置一个针或球。在现代的数控齿轮测量机上,这种检查可以在一个全自动的循环中进行。跳动测量用于确保正确的反向间隙和旋转运动的最小变化。

检验过程涉及许多要点,以确保对齿轮生产的质量控制,如对磨削的斜齿轮和直齿轮。利用简单的视觉齿轮检查方法和工具,如照相机和内窥镜,可能会导致被忽视或没有注意到的问题。

齿轮的复合试验是一种检查方法,在这种方法中,工作齿轮与主齿轮紧密的双侧接触,并进行滚动。AGMA(美国齿轮制造商协会)将这种类型的检查定义为"径向复合偏差"。由于工作齿轮是在检验机上对基准齿轮进行弹簧加载,因此不存在齿隙。复合作用试验是在检测仪器上进行的,该仪器将允许在滚动过程中中心距离的变化。这种中心距的变化将产生一个"齿对齿"和"总复合"的指示,可以在一个简单的表盘指示器上读取或以图形方式记录。复合检查是一个有用的车间友好工具,用于确定齿轮的一般质量,包括尺寸、跳动、齿对齿的滚动作用,以及检测缺口。它不是确定单个齿面误差的适当方法。

轮廓是指齿轮齿形曲线的形状,从齿根到齿尖测量。轮廓的功能或操作部分是在齿轮啮合期间实际接触的区域。一般来说,这个区域是从齿根圆角上方到齿尖。在大多数平行轴齿轮上,齿形曲线的形状是渐开线。在实践中,适当的测量机将测试齿轮上的测量探针对准齿轮面的中间位置。大多数齿轮测量机使用生成原理来创建一个参考轮廓,以便与齿轮的实际轮廓进行比较。齿廓被追踪并以图形方式记录,正确的未修改的齿廓在图表上被表示为一条直线。

AGMA目前的检查手册将"螺旋线偏差"(以前是齿形对准变化和导程变化)定义为测量的螺旋线与设计的螺旋线之间的差异。在实践中,适当的测量机将测量探头对准测试齿轮的节圆直径,"导程"被追蹤并以图形记录,正确的未修改的螺旋线在图表上被表示为一条直线。螺旋线的测量是用来确定配对齿轮之间正确的面接触。不正确的螺旋线将产生不均匀的负载和噪声。

齿距距是指每个齿在齿轮圆周上的理论上的真实位置。齿距偏差是每个齿的理论位置和实际位置之间的差异。这些值可以是正的或负的。指数变化是指任何齿相对于基准齿的理论位置的位移。

总间距变化和总分度变化是相同的数值,通常被称为"累积间距"。总分度变化是分度变化的极端值之间的最大代数差。

有两种不同的方法可用于计算齿“间距”。一种是利用带有精密分度系统的单探针测量设备。这种分度系统可以是电子的,如在数控测量机上,用编码器控制的旋转轴。它也可以使用机械装置,如分度盘、圆形分度器或光学标尺。第二种是系统利用两个探头,在齿轮旋转时从相邻的齿面获得连续的数据。从双探针系统获得的数据必须经过数学校正以获得间距值。今天,人们认识到,单探针系统是最准确的,也是首选系统。

索引测量用于确定正确的齿轮齿距。齿距误差是由于总齿距变化或累积齿距造成的齿轮噪音的主要来源。尽管总螺距变化的主要部分来自于零件跳动,但在所有情况下,不可能从简单的跳动或复合检查中发现这一点。

单面检测似乎与复合或双面检测技术相同。事实上,由于测试齿轮在其设计中心距和反向间隙处与主齿轮或参考齿轮一起滚动,所以它是非常不同的。这密切模拟了实际齿轮的操作。

单一侧面检查仪器利用两个旋转轴上的编码器作为固定或便携式装置。来自每个编码器的旋转数据被电子化处理,所产生的相位被相互比较以产生相位差。这将表明旋转运动与完全共轭齿轮的理想恒定角速度的误差。这种相位差的结果以图形方式记录为模拟波形,类似于复合检测图。

单面检查最重要的方面是其测量齿形共轭的能力。该数据还与剖面变化、间距变化、跳动和累积间距变化有关。单齿面检测并不能消除对螺旋线偏差的分析检测,而且它不能有效地应用于接触比增大的齿轮组,如螺旋齿轮。

4结束语

本文主要对减速器太阳轮进行了详细阐述,并针对其二维图纸进行了工艺流程分析与设计,根据具体的工艺路线和计算出来的相关信息,选用数控加工该齿轮。通过数控加工质量分析发现其工艺流程被证明是可行且可靠的。数控加工比手工加工更精确,可以以完全相同的方式反复进行。由于数控加工可能的精度,这一过程可以产生复杂的形状,这是几乎不可能实现的手工加工。它还适用于广阔的材料领域,使任何2D或3D项目更容易转化为高质量的加工结果。

同时为了确保所生产的齿轮和所使用的机器的功能,必须对零件进行物理测量,并使用齿轮检查仪进行基于计算机的分析检查。该齿轮等产品可能需要为客户大量生产。因此,生产设备和最终产品都必须通过检验。齿轮质量检查可以为确保和维持高价值合同发挥作用。

参考文献:

[1]王启平,等.机械制造工艺学[M].哈尔滨:哈尔滨工业大学出版社, 2009.

[2]陈洪涛.数控加工工艺与编程[M].北京:高等教育出版社, 2003.8.

[3]刘慧芬,等.机床与夹具[M].北京:清华大学出版社, 2005.

[4]李益民.机械制造工艺设计简明手册[M].北京:机械工业出版社,2016.1.

[5]卢秉恒.机械制造技术基础[M].北京:机械工业出版社,2013.

[6]谢民太.适用于微机械制造的常规加工方法[J].山东工业技术,2019(06). 54-66.

[7]邓文英,郭晓鹏.金属工艺学[M].北京:高等教育出版社,2000.

[8]杨配轻,王景辉.机械零件设计及加工工艺研究[J].农机使用与维修,2019(03):55-84.

[9]徐冰川.基于数控加工的大型齿轮加工成形方法研究[J].机械制造与自动化,2022,51(02):72-74.

[10]刘雾.圆柱线齿轮加工精度检测方法与技术研究[D].广州:华南理工大学,2021.

[11]谭刚.简述普通车床精度对加工质量的影响[J].科学咨询(科技·管理),2014(12):63-64.

[12]王曰辉,翟晶,柴希.内齿圈成形铣齿留量齿廓精度检测[J].金属加工(冷加工),2021(09):32-33.

第一作者简介:胡国杭(1993-),男,广东湛江人,大学本科,助理工程师。研究领域为机械设计制造及其自动化。

(编辑:刁少华)