稀土元素在激光合金化及激光熔覆中的应用

辛夏华,黄 鹏,刘 丰

(深圳市集大自动化有限公司,广东深圳 518000)

1 激光表面处理技术概述

1.1 激光合金化

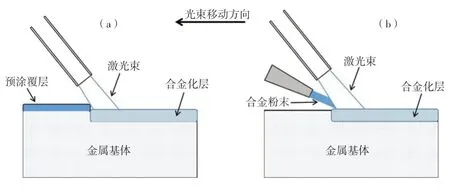

激光合金化工艺主要包括:合金粉的选择与称量、基体材料表面预处理、合金粉预处理、激光合金化及后续的合金化处理。根据不同的性能要求,所需的合金粉末种类也不尽相同。由于基体材料的不均匀、夹杂等因素会对其性能产生一定的影响,所以必须使用金相砂纸对其进行磨削,以消除杂质,从而达到平滑的目的。所以,选用适当的预设层厚度是非常必要的。合金层的平整程度与预设层的平整程度有很大关系[1]。将合金粉均匀地涂于基体表面,使其表面不会出现孔洞、裂缝等缺陷。激光合金化工艺参数对合成膜的性能影响很大,包括激光功率、扫描速度、搭接率等,但由于加工工艺参数的变化,使合金化膜的性能有所下降,因此在进行激光合金化前,必须进行大量实验,以确定最佳的合金化工艺参数。激光合金化后,合金层表面常出现不同程度的细小凸点,这是因为在多次连续扫描过程中,激光的交迭导致的。实验过程如图1所示。

图1 激光合金化实验过程示意图

激光合金化工艺的主要特征是:①高自动化的激光合金化工艺。该装置采用预先设定好的程序,实现了自动化,操作简便,减少了许多不必要的步骤。②高效率的激光合金化工艺。由于激光合金化工艺具有高度的自动化,能够进行多次的扫描,因此效率得到了很大的提高。③低成本的激光合金化工艺。由于激光合金化工艺能够在便宜的金属表面与高性能的合金粉发生反应,从而提高了材料的使用价值。④激光合金化工艺是一种非常灵活的工艺。激光合金化技术主要是通过激光扫描加工工件,因此可以利用激光合金化技术实现零件的局部加工,从而降低工件的盲区数目。⑤激光合金化工艺具有较高的洁净性能。激光合金化工艺采用激光扫描技术,无需常规的热处理工艺,降低了工艺对环境的影响。

1.2 激光熔覆

激光熔覆法是一种在物理、冶金、材料学等领域应用广泛的新工艺。在低成本的基础上实现了高性能的表面处理,节省了珍贵的稀有金属,改善了材料的综合性能,减少了能源消耗。激光熔覆技术的发展始于20世纪60年代。在此之前,国内外的许多学者都在研究以低熔点为基础的耐磨性材料,如钨及其碳化物,铝、钛及其碳化物以及氧化铝。近40年来,激光熔覆技术已成为当今材料工程研究的前沿与热点。由于其具有易磨损、冲击、剥落、氧化腐蚀等局部特性(局部要求感光、热敏、超导、强磁等),且其成分不受常规冶金热力学条件的制约,因而得到了广泛的应用。在低熔点的衬底上涂敷高熔点的材料,既可以改善涂层的性能,又可以使涂层具有新的特性,从而缩短生产周期和降低成本[2]。

激光熔覆技术是在基体表面涂覆一种特殊的金属材料,即在基体表面添加一种可熔覆的金属,并以高能量密度的激光束将其与基体表面相结合。是在不同的工作环境下,将不同的材料或非金属材料进行熔敷,以获得具有高耐热、耐腐蚀、耐磨损、耐疲劳、光学、电气、磁性等性能的表面涂层。与堆焊、热喷涂、等离子喷涂工艺比较,激光熔覆工艺具有如下优势:①热影响区较小,不会对基材的力学性能造成损害。②熔覆层具有较低的晶粒和致密的结构,因而通常具有更高的硬度和更好的耐磨性和耐蚀性。③激光的作用时间较短,且熔覆层的稀释性较差,因此对基质的溶解性较差。④由于激光作用的时间短,熔覆层的熔化率低,基质的熔化程度也比较低,采用比较薄的涂层就可以达到预期的效果,因此节约了昂贵的包覆材料。⑤在达到106℃/s 时,凝固组织得到细化,形成亚稳定相、超分散相、非晶针等新的组织结构。⑥采用激光熔覆技术,容易实现自动化,且涂层质量稳定。⑦能够对部件的具体位置和其他方式难以加工的工艺进行加工,并且能够对具有复杂表面形状的部件进行柔性的局部加固。⑧可以将不同的熔化物质混合,以实现涂料组分的设计,从而得到各种性质的涂料。

2 稀土金属在激光合金化中的应用分析

稀土激光合金化和稀土激光熔覆的主要区别在于材料的熔化程度。稀土激光合金化后,金属材料的表面硬度、耐磨性、耐腐蚀性和耐高温氧化性都能得到明显改善。

已有的研究发现,CeO2能使合金层的显微组织得到细化,并能增强合金的晶界,从而改善材料的硬度和耐磨性。以8%的CeO2为例,激光合金化FeBSi非晶态粉末涂料,发现含Ce 的激光复合层的硬度和耐磨性能是无Ce 的2倍以上,同时还发现了马氏体转变、晶粒细、共晶、形状规则、均匀分布等特点。在无CeO2的情况下,激光合金层无马氏体转变,且晶粒较粗,共晶成分存在不同的尺寸和不均匀的分布。研究结果表明,CeO2能显著改善合金组织的显微组织,并能加速马氏体转变,并能使共晶物形成球化。由于马氏体的存在,使复合处理后的表面具有较多的均匀分布,并能形成较好的合金,从而改善了表面的硬度和耐磨性能。在酸性介质中,H2SO4、HCl 和5%(质量百分比)NaCl 中性介质的腐蚀速度都有显著的下降。在1mol/L 的HNO3溶液中,CeO2的激光合金层的腐蚀速率是没有CeO2的2倍。此外,CeO2还能提高M2+4B 激光合金层的晶型,并能使M2+4B 的显微组织得到均匀的细化,不产生热裂纹。结果表明,无CeO2和有CeO2的M2+4B 激光合金层的耐磨性能比CCr15钢高4.8倍和15.6倍。

在铸铁表面进行稀土激光合金化试验,发现含稀土氧化物的镀膜能够显著提高激光辐射能的吸收。在钢、铸铁表面进行激光共晶合金化处理时,只需将5%的稀土氧化物作为粘结剂,即可提高合金区熔融区的厚度30%~100%。在激光熔炼工艺中,添加稀土氧化物能显著地改善碳液在石墨上浮时的溶出,从而提高了合金区域的硬度和耐磨性能。45号钢经激光合金化区后,其洛氏硬度由C-Si-B 合金化的平均HRC54.6增加至60.3(C-Si-B-RE),其耐磨性分别比回火组织高2~3 倍(C-Si-B)和5~6 倍(C-Si-BRE)。通过对GH49 合金表面的激光Y2O3合金化实验,发现采用激光合金化工艺可以在Ni 基合金的表面上加入均匀直径0.05μm 的Y2O3等离子体,使其具有较高的密度(4.8g/cm3)。Y2O3在高温下具有较高的热力学稳定性、较高的高温强度和较强的抗腐蚀性能。

3 稀土金属在激光熔覆涂层中的应用分析

3.1 稀土金属对涂层组织的影响研究

大量的试验结果显示,在熔覆层中添加稀土可以形成高密度金属及陶瓷强化复合镀层,并能有效地细化并使其均匀分布。稀土是一种具有表面活性的元素,它能促进晶粒在界面上的沉淀,降低其成核,使其显微组织得到细化。稀土具有较高的化学活性,能与其他元素反应,形成稳定的化合物。另外,加入稀土能提高熔池中液体金属的流动,降低凝固时组分的偏析、过冷,有利于组织的均一化。

3.2 稀土金属对涂层性能的影响

稀土元素与氧、氢等杂质元素之间的相互作用,主要表现为:①稀土元素与杂质元素之间具有强烈的亲合性,能够清除杂质,从而抑制氧、氢等杂质元素对组织的破坏;②稀土元素与氧、氢等元素发生化学反应,形成硬态,使涂层的硬度有了明显的提高。而微观组织的细化和分散增强也是改善熔覆层微观硬度的重要因素。同时,稀土还能提高熔体的流体流动性,减少其表面张力,达到涂层与基质的良好冶金结合。但稀土的添加有一个最优值,在稀土含量较低时,包层的显微硬度增加不显著;过量的稀土会使包层金相变硬。稀土在包层中的固溶性很低,易于在晶界沉积。在一定范围内,加入一定数量的稀土会对晶界的运动产生拖拽效应,使晶界附近的位错更易于迁移,从而在摩擦中使微裂区的应力得到释放,从而有效地抑制了裂纹的扩散,并改善了涂层的摩擦性。但如果加入量太大,则会使晶界的错动受阻,而在摩擦条件下,裂纹很可能沿着脆性表面扩散,从而使磨损变得更严重。另外,加入过量的稀土会使溶液的流动性变差,从而使组织不均匀,从而进一步恶化其耐磨性能。

3.3 稀土金属在激光熔覆涂层中的应用

稀土元素对激光熔覆层组织能的影响是目前国内外的一个热门课题。研究了添加Y2O3后,复合膜的粘接强度、抗弯强度、抗酸、耐碱腐蚀性能分别增加39.2%、39.2%、11.4%和11.4%。同时,其生物特性也有所提高。添加La2O3后,熔体层明显细化,二次枝晶间距明显降低。试验结果和阳极极化曲线显示,添加La2O3能改善4种介质对激光熔敷涂层的耐腐蚀性,分别为1mol/L HNO3、0.5mol/L H2SO4、1mol/L HCl、3.56%NaCl。

对2Cr13、1Cr18Ni9Ti 钢镀层进行显微观察,发现加入钇后的钴基合金层结构更加致密,可见处理后的材料与基材的粘结更加紧密;用75%硫酸钠+25%的盐膜,加入量为0.5%~1.0%时,复合材料的抗高温腐蚀能力最佳,其耐热能力高于1Cr18Ni9Ti;加入钇后,复合处理后的表面可以形成一层致密的、持续的保护膜,有效地阻止了氧、硫的扩散,从而提高了涂层的表面性能。

将含CeO2的铁基自熔合金粉末(M80S20)涂敷于20钢的表面,不仅能提高其抗腐蚀性能,而且能改善其组织与分布,显著降低熔化区的微孔结构,并显著细化晶粒,从而显著提高了加工表面的硬度和耐磨性能。将稀土元素添加到激光熔覆层中,可以显著提高钢材的表面性能。其机制主要是由“活性元素”效应和高能量密度和快速加热速率的激光处理相结合,从而达到了较快的降温效果。稀土元素在激光熔覆层中的分布及行为与下列因素有关。

(1)Re 与Fe 的半径相差40%左右,传统的化学热处理工艺很难在钢中生成较多的稀土固溶体,而激光处理的主要特征是熔池迅速融化,使得过饱和稀土溶解于钢材表面。

(2)快速熔化能明显细化晶粒,提高晶界密度,促进晶体界面极化,提高固溶体的数目;另外,快速熔化能加速金属间的反应,使固体中的稀土含量提高。结果表明,采用稀土激光熔覆法可以在钢材表面加入较多的稀土元素,例如C-N-B-Ti+稀土硅铁镀层,其表面稀土含量可达到3.5mg/g。

(3)改善了稀土的微合金化作用,改善了对晶界杂质的清除。经激光熔敷后,稀土元素以氧和硫氧元素的形式存在;在晶格、晶界和相界中的固溶体的形成;金属间化合物的形成。在晶格中,由于稀土晶体的晶格畸变较大,会自动地向晶界方向移动,而晶界又能溶解于过量的稀土元素,因此,稀土元素在晶界中的大量聚集,一定会加强稀土的微观合金化,从而消除晶界中的杂质。

(4)稀土夹杂不能自拔成核,对柱状晶的生长起到抑制作用,而稀土在固液界面上的富集也能起到促进作用。通过添加稀土元素,可以改善复合处理后的表面抗氧化性能。

4 结束语

稀土在激光表面处理中得到了较好的应用,但其存在着诸多缺陷。例如,目前的复合工艺主要局限于CO2激光,且CO2激光具有较长的波长和较低的光子能量,因此,在热作用下产生的变形是必然的。此外,由于大部分金属材料在红外区吸收CO2激光的能力都很弱,所以在合成之前必须增加表面吸收率。另外,在混合工艺中,加入稀土的方式主要是送粉和涂覆。准分子激光是继CO2、YAG 激光后的第三代材料处理激光器,它是一种具有较短波长、较高光子能量的紫外线短波激光。换言之,紫外处理是一种光化学处理,它的工作原理是吸收/分解/去除,而非CO2和YAG 激光。因此,与CO2激光处理相比,准分子激光对材料表面产生的热变形要小。但是,目前的准分子激光大多应用在高分子材料和陶瓷材料上,尚未见过利用准分子激光进行复合处理的报道。把准分子激光技术与稀土“活性效应”相结合,对多种稀土的掺杂方式及作用机理进行深入的探讨,将是未来的一个重要研究方向。