TC4钛合金高温流变行为及微观组织演变研究

吴韬文,王宁,陈明和,谢兰生,史文祥

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

钛合金由于其比强度高、耐腐蚀、耐高温、高温成形性能好等特点,广泛应用于航空航天等工业领域[1-2]。TC4是一种基于TC4的(α+β)型钛合金,其C、N、O体积分数处于可控水平,并有望实现良好的断裂韧性。目前,对TC4钛合金研究主要集中在损伤容限、加工工艺等方面,对材料高温成形性能的研究较少。因此有必要研究钛合金在高温变形条件下微观组织变化及变形机制[3-5]。

为了准确模拟钛合金高温成形过程,建立高温本构关系是钛合金高温成形研究的基础。钛合金高温成形中主要因素为变形过程中应力、应变和温度的关系。Arrhenius模型考虑了应力、应变、温度3个因素,可以准确描述材料的流变应力。文献[6]结合Z参数建立了TC31钛合金的Arrhenius本构方程,证实了基于应变修正的Arrhenius本构方程拥有较高的预测精度。文献[7]认为Ti55钛合金在885 ℃~935 ℃下的变形和软化机制分别为晶界滑移和不连续动态再结晶。文献[8]提出了一种基于Arrhenius型双曲线正弦方法的应变立方分段函数,提高了TC11钛合金Arrhenius类型流变应力本构模型的精度。

本文通过高温拉伸试验,探究温度、应变速率、应变量对TC4钛合金流变行为和微观组织的影响,获得了TC4钛合金高温下的真实应力-应变曲线,建立了TC4钛合金的统一黏塑性本构模型。

1 实验

本次试验材料为100 mm×100 mm×80 mm的TC4钛合金块,材料的主要质量分数如表1所示。沿块料切取原始式样,进行电解抛光处理。电解液配比为60vol%甲醇+34vol%正丁醇+6vol%高氯酸,抛光电流电压为0.8 A和30 V,抛光时间为35 s。接着使用Kroll试剂腐蚀,最后获得TC4钛合金的原始微观组织。如图1所示,合金由等轴α相、片层状α相和晶间β相构成。

图1 TC4钛合金的原始微观组织

拉伸试验所使用的设备是UTM5504X型电子万能试验机,配有高温炉,控制精度±2 ℃。实验前,仔细打磨试样标距段,避免试样表面由于切割产生的毛刺、划痕对实验产生影响。

在700 ℃、750 ℃、800 ℃、850 ℃、恒定应变速率0.001 s-1、0.01 s-1、0.1 s-1和固定真应变0.2、0.3、0.5、0.7下进行高温拉伸实验,高温拉伸实验前,将试样保温15 min,高温拉伸结束后迅速取出试样水冷,保留高温组织。

使用DM3000型Leica金相显微镜对实验后试样组织进行观察,并利用image pro plus6.0对TC4钛合金中微观组织进行测量,表1为金相图的分析依据。

表1 试验用TC4钛合金的质量分数 单位:%

2 高温流变行为分析

图2为不同实验条件下的材料真实应力-应变曲线。在弹性阶段,流变应力随着应变的增加而迅速增加,当应变超过一定值后,进入屈服阶段,该阶段内位错不断迁移并积聚,位错密度提高,材料强度上升。当流变应力达到峰值应力后,材料进入稳定塑性变形阶段,流变应力变化稳定,且随着应变的增加而降低。该阶段内可能发生动态回复、再结晶等组织演变。随着该过程的继续进行,试样出现颈缩并随后断裂。

图2 TC4钛合金高温拉伸真实应力-应变曲线

当温度一定时,随着应变速率的降低,峰值应力降低,延伸率增大。当应变速率一定时,随着温度的升高,峰值应力降低,延伸率先增大后减小再增大。其中,当温度和应变速率分别为850 ℃和0.001 s-1时,最大延伸率达到119%。

图2表明,温度对TC4钛合金流变应力影响较大,随着温度升高,金属内部发生动态再结晶,软化金属,材料变形抗力降低。此外,当温度升高,原子动能增大,原子状态趋于不稳定,在外力作用下原子容易脱离平衡位置,晶间滑移作用增强,提高了材料塑性,降低了材料流变应力。

当应变速率增大时,晶间滑移、晶体位错运动和扩散蠕变等无法充分扩展和完成,从而产生更多的弹性变形。由胡克定律可知,弹性变形越大,应力越大。此外,由于变形时间短,金属没有足够时间进行恢复或再结晶,软化过程不充分,金属塑性降低,流变应力增大,金属会较早达到断裂阶段。

3 TC4微观组织演变规律

图3为不同温度下TC4钛合金微观组织图。随着温度升高,再结晶程度不断加强,小晶粒不断相互吞食而长大,等轴α相含量减少,β相含量增加,β相基体上析出次生片状α相,材料塑性延伸强度降低。

图3 0.001 s-1、0.2时不同温度下的TC4微观组织

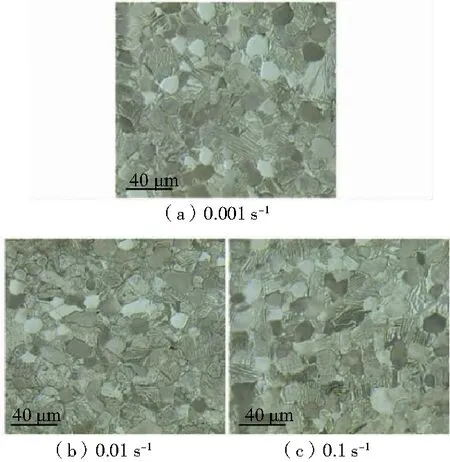

图4为不同应变速率下TC4钛合金微观组织图。从图中可以看出,当达到相同应变量时,应变速率0.1 s-1试样中晶粒尺寸最大,而0.001 s-1时的晶粒尺寸最小,且多为等轴状。这是由于较低的应变速率下,材料有足够时间发生动态再结晶,从而形成尺寸较小的等轴晶粒。因此在此阶段的流变应力表现出较低且稳定的趋势。

图4 850 ℃、0.2时不同应变速率下的TC4微观组织

图5为不同应变量下TC4钛合金微观组织图。图中蓝色表示大角度晶界(HAGBs),红色表示小角度晶界(LAGBs)。随着应变量的增加,材料中的位错发生迁移并聚集,在晶界处形成HAGBs,促进了动态再结晶的发生,片层状α晶粒破碎形成小尺寸等轴晶粒,消耗了材料中的位错,导致位错密度下降,因此流变应力不断下降(本刊为黑白印刷,如有疑问请咨询作者)。

图5 850 ℃、0.001 s-1时不同应变量下的TC4微观组织

4 TC4统一黏塑性本构方程

统一黏塑性模型是一种基于位错密度的本构模型,该模型将描述材料变形过程中微观组织演变的内变量引入了统一本构理论[9]。其本构模型基本形式主要包括高温流动方程、硬化方程、位错密度演变方程、内变量演变方程及胡克定律。

本文根据TC4钛合金热变形行为建立了一组能够反映物理内变量的统一黏塑性本构模型,如式(1)所示。

(1)

由于统一黏塑性本构模型参数多,且高度耦合,因此根据文献[10]提出的目标函数表达式,如式(2)所示,利用MATLAB中的遗传算法工具箱对本构方程进行优化。

(2)

式中:X为需要优化的参数;M为真实应力-应变曲线条数;Nj为第j条曲线上的数据点;r为权重距离。

图6为TC4钛合金在700 ℃~850 ℃拉伸时通过统一黏塑性本构模型计算曲线(实线)与实验结果(符号点)。图中表明,模拟计算曲线与实验数据点基本吻合,可以正确预测材料在不同温度和应变速率下发生变形的4个阶段以及随着温度升高和应变速率下降而导致流变应力下降的现象,说明该本构模型能准确描述TC4钛合金在高温下的变形行为。

图6 统一黏塑性方程曲线与实验结果对比

图7为不同温度下实验应力与预测应力之间的关系。

图7 模型计算应力与实验应力相关性分析图

从图7可以看出在700 ℃~800 ℃范围内大多数数据点都在σE=σC附近,不同温度下的线性相关系数R在0.912 34~0.937 23之间,最大平均绝对误差MAE和均方差RMSE为35.167 9 MPa和54.223 2 MPa;在850 ℃下,其预测相关性只有0.866 34,平均绝对误差MAE和均方差RMSE分别为18.016 2 MPa和27.149 8 MPa,预测结果较差。相关性结果表明所建立模型能够有效预测700 ℃~800 ℃下的流变应力。

5 结语

本文采用单轴高温拉伸,获得了TC4钛合金在700 ℃~850 ℃和应变速率0.001~0.1 s-1条件下的高温拉伸曲线及微观组织,分析了拉伸条件对材料流变行为及微观组织的影响,并建立了一组统一黏塑性模型来预测材料流变行为和流变应力,得到如下结论。

1)随着温度升高和应变速率的降低,材料流变应力逐渐降低,延伸率逐渐升高,并在850 ℃、0.001 s-1的条件下获得最大延伸率,达119%。

2)升高温度、降低应变速率和增加应变量能有效促进TC4钛合金发生动态再结晶,软化金属,消耗材料中的位错,使材料流变应力下降。

3)统一黏塑性本构模型所预测的应力在700 ℃~800 ℃与实验值的线性相关值为0.912 34~0.937 23,而850 ℃时仅为0.866 34,表明该模型在700 ℃~800 ℃下能有效预测TC4钛合金流变行为及流变应力。