基于精益六西格玛的地铁车辆架修流程优化

杨学武

(广东城际铁路运营有限公司,广州 510330)

随着城市轨道交通的快速发展,地铁车辆的检修规模不断扩大。由于设备设施和管理模式的不同,各地铁公司车辆架修的维修停时不同,但整体处于22~30 d的范围,并未达到《地铁设计规范》架修停时20 d的标准。车辆架修属于离线检修,维修停时直接影响地铁车辆的上线运用率和正线供车数量[1]。因此,如何缩短车辆架修的维修停时,是各地铁运营单位积极探索和亟待解决的重要课题。

文章以广州地铁3号线B4型车架修项目为例,运用精益六西格玛的管理工具,统计分析影响维修停时的关键因素,并提出车辆架修流程优化的针对性措施。

1 精益六西格玛的概述

精益生产源于20世纪70年代初期的丰田生产。任何生产过程中都存在各式各样的浪费,必须从顾客的角度出发,应用价值流的分析方法,去除一切不附带任何价值的流程。

20世纪80年代中期,六西格玛在摩托罗拉公司成功应用。此后,通用电气(General Electric,GE)公司也开始实施,并取得显著成效。六西格玛管理基于科学的统计理论基础建立,一般采用DMAIC流程分析技术——定义(Define)、测量(Measure)、分析(Analyze)、改进(Improve)、控制(Control)来实现产品和服务质量的持续改进。

精益六西格玛是精益生产与六西格玛管理的结合,是以流程为中心的管理方式,本质是消除浪费。该方法不仅是一种解决问题的技术,更是一种全面提升公司竞争力和公司经营管理成熟度的战略。下面将以六西格玛的DMAIC流程分析技术为主,结合精益生产,对地铁车辆架修的流程进行定义、测量、分析和改进[2]。

2 定义(Define)架修问题

地铁车辆由许多机械电气系统和子部件组成,属于复杂而完整的综合性行车设备。随着列车运营年限和运行里程数的增加,车辆各系统零部件会出现磨损和到限等情况,需要对整列车辆进行系统性的架车分解、清洁、检查、维修、试验、组装及调试等工序,以恢复车辆的综合性能。整个维修过程称为架修[3]。一列地铁车辆的架修一般包括300多道工序,需更换20 000多个零部件,耗费8 000多个工时。

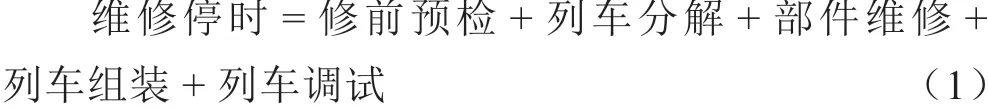

使用六西格玛方法绘制的地铁车辆架修SIPOC模型——供应者(Supplier)、输入(Input)、流程(Process)、输 出(Output)、客 户(Customer),如图1所示。

因为列车扣修、列车验收和列车交付的时间由外部单位负责控制,所以项目研究的范围不含这3项,即车辆架修维修停时的定义为

改善前,广州地铁B4型车架修的平均维修停时为26 d,维修停时偏长,影响车辆的上线运用率和3号线的供车量。本项目优化目标是将维修停时降低30%,即压缩到18 d。

3 测量(Measure)与分析(Analyze)

3.1 测量(Measure)阶段

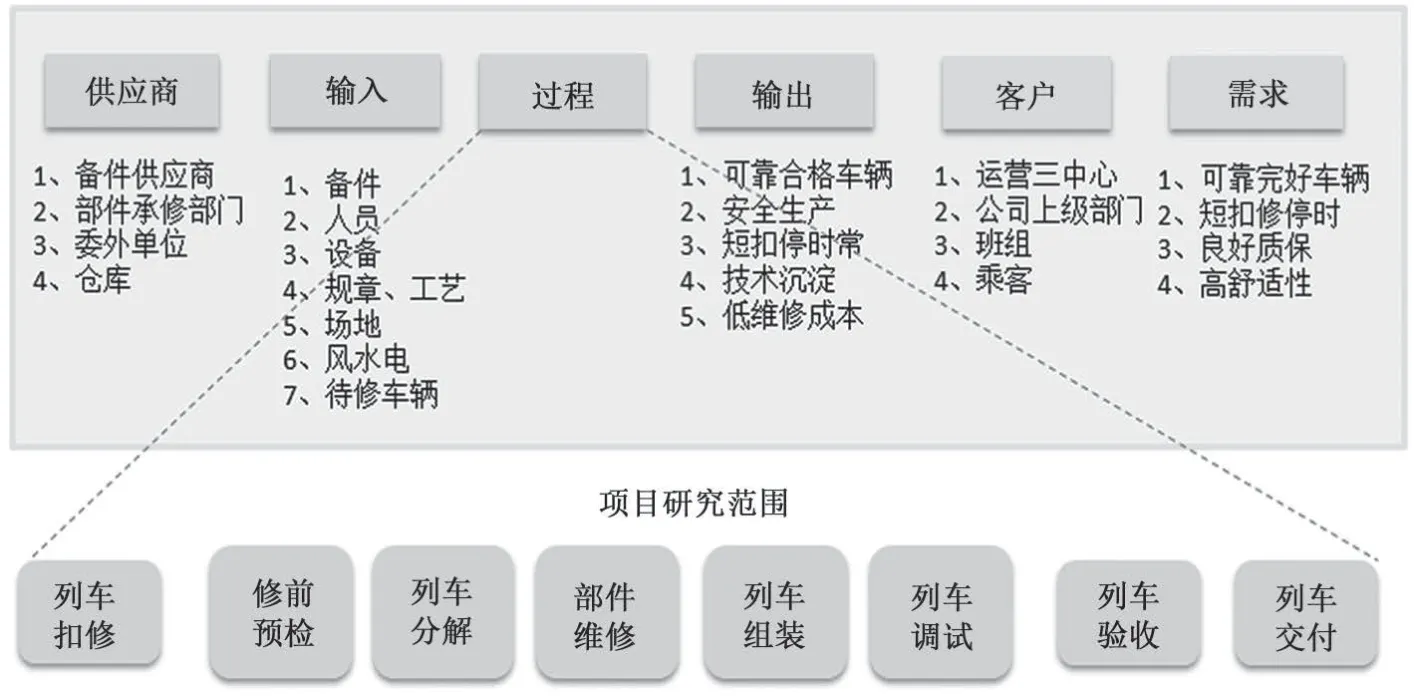

首先,细化车辆架修的一级工序和二级工序,并梳理各工序的输入变量表和输出变量表,绘制B4型车架修的价值流程,如图2所示。

从图2可知,列车分解、车门维修、列车组装及列车调试过程均存在等待时间浪费。一列车架修的平均等待时间为4.5 d。转向架部件采用周转件的维修方式,维修时间控制在车辆维修停时以内即可。转向架部件的维修不会影响列车的维修停时。

图1 B4型车架修SIPOC模型

图2 B4型车架修价值流程

在测量阶段,针对一些比较明显的问题,可以制订快赢方案。比如,在列车分解、组装与调试过程中存在等待调车的时间浪费,制订快赢方案时可以用精益生产的快速换模(Single Minute Exchange of Die,SMED)方法,与车辆段车厂的管理人员商谈,将架修车辆的转轨和调车作业安排在晚上完成,减少白班作业人员的等待时间[4]。再如,针对车门车体维修等待清洁的问题,可以用精益生产的线平衡方法制订快赢方案,与委外保洁单位商谈,在车体清洁时段加派人手,保证车门车体的检修作业与清洁作业进度同步。

3.2 分析阶段

通过关键过程步骤识别质量机能展开(Quality FunctionDeployment,QFD)找出车辆架修的关键步骤。

采用故障树分析(Fault Tree Analysis,FTA)方法找出造成等待时间浪费的根本原因,再通过失效模式与效应分析(Failure Mode and Effect Analysis,FMEA)工具找出重点原因,主要包括以下几点。

(1)车辆的转轨调车等待时间过长。

(2)大修库内的部件运输路径规划不合理。比如,该大修库内贯通道部件的运输距离约150 m,单次运输时间约20 min,内装部件运输距离长度约100 m,单次运输时间约15 min。

(3)备件清点和领用时间过长。每列架修车班组共需清点20 000多个零部件,需要耗费大量工时。紧固件和继电器使用多的班组尤为严重[5]。

(4)部件维修过程设备工装不完善。比如:维修贯通道踏板时,需一人作业一人辅助,辅助工时占50%;拆装门页时,一人作业需4人辅助搬抬,辅助工时占80%。

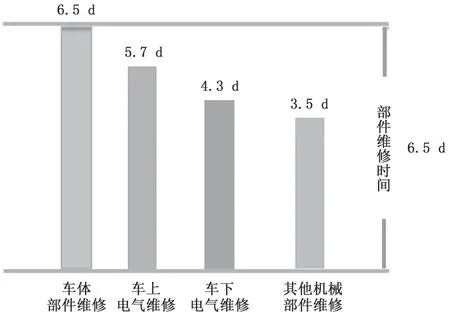

(5)部件维修用时不平衡。如图3所示,车体部件的维修用时需6.5 d,比其他部件维修用时都要长。

图3 各班组的部件维修用时不平衡

(6)架修规程的作业内容过多,存在过度检修的情况。

4 改进(Improve)与控制(Control)

针对分析结果,采用精益生产“八大浪费”的整治方法,按照六西格玛矩阵制订改善效果和实施难易程度的矩阵表。先实施改善效果明显、难易程度低、改善效果一般以及难易程度低的措施。对于改善效果好和实施难度大的措施,需要想办法推进。对于推进难度大和改善效果不明显的措施,暂不实施。

4.1 改善效果明显、难易程度低的措施

首先,通过线平衡方法将作业量大的班组的作业内容调整一部分到其他班组,实现班组间的作业节拍同步。其次,通过快速换模(Single Minute Exchange of Die,SMED)原理,将车门清洁的作业时间调整到晚上。再次,采用意大利面条方法调整部件检修的作业场地,优化改善运输路径。重新调整后,贯通道运输路径从150 m缩短到30 m,内装部件运输路径从100 m缩短至40 m,单列车部件运输用时从190 min缩短至44 min,每列车的车体部件维修用时减少0.2 d。最后,与上级技术管理部门和客户(运营中心)沟通,修订车辆架修的规程,删减与客户检修重复的作业内容。

4.2 改善效果一般、难易程度低的措施

一方面,制作备件看板,快速解决班组因清点备件时间长而影响全班作业进度的问题。实施后,平均每个班组备件领用及清点用时从77.4 min减少到37.4 min,车体部件维修用时节约0.1 d。另一方面,制作维修辅助工装。比如:踏板维修辅助工装的制作,维修人数从2人减少到1人,每列车可节约10工时;门页拆装辅助机械手的人数从5人减少到2人,每列车可节约64工时。通过辅助工装制作,每列车车体部件维修时间可节约0.2 d。

4.3 改善效果好、实施难度大的措施

针对调车等待时间长的问题,需与车厂管理部协调,把调车作业安排在晚上。晚上调车作业存在安全压力大和调车司机排班困难等问题。车厂管理部倾向于白天调车,因此沟通难度较大,但压缩维修停时的效果明显。通过多次协调,大部分调车作业安排在晚上。

4.4 控制措施

通过实施改善措施,2018年11月广州地铁B4型车架修维修停时从26 d缩短至18 d。

项目实施过程中,制订了各班组的作业内容和完成时间,形成固化的架修标准流程,并修订完善了12份岗位素质要求和标准化质量的记录文件,从作业节拍、人员素质和作业质量等方面控制车辆架修的维修停时。

5 结语

通过使用六西格玛的统计分析工具,挖掘影响地铁车辆维修停时的问题,分析维修停时偏长的主要原因与关键因素,使用精益生产方法有针对性地制订改善方案。通过实施成功将广州地铁B4型车架修的维修停时从26 d压缩至18 d,压缩率达到30.7%,完成了项目目标。