基于CROE的加工中心夹具设计及有限元分析

任 昭 姚万军

(1.陕西国防工业职业技术学院 智能制造学院,西安 710300;2.西安永邦精密机械有限公司,西安 710077)

制造业的飞速发展推动着工装设计制造的转型升级。传统的机床夹具设计方式主要借助机床夹具设计手册,采用手工计算和平面画图的方式,设计过程复杂烦琐,效率低。随着数字化制造技术的发展,可借助计算机辅助设计/计算机辅助工程(Computer Aided Design/Computer Aided Engineering,CAD/CAE)技术对工装设计进行过程优化,使设计的夹具具有可视化功能,在计算机上获取工件的受力状态,可提高制造的生产效率,降低设计成本。

文章以某企业典型零件为例,将CAD/CAE技术引入传统的机床夹具设计过程,缩短夹具设计周期,提高夹紧装置的设计精度[1]。

1 液压夹具设计

1.1 零件分析

零件图如图1所示。该零件为法兰类零件,零件工艺较为简单,材料为35钢。本道工序为在立式加工中心上钻Φ11 mm的孔。前期已完成主要表面加工,根据零件特点及相关工艺文件,分析该零件的定位方案,采用一面两销定位,采用杠杆液压缸作为夹紧动力源,以类比设计夹紧装置、连接装置以及夹具体等夹具零件,从而设计出一套立式加工中心夹具。

图1 零件二维图(单位:mm)

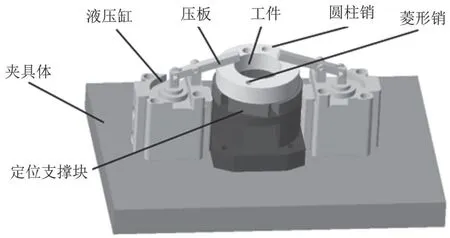

1.2 夹具设计

根据设计要求,定位元件采用4个支撑块过定位。较高的平面精度可以共同确定一个基准平面,以此限制工件的3个自由度。利用一个短圆柱销定位工序基准所在的Φ9 mm孔,限制2个移动自由度。利用一个短的菱形销定位第二个Φ9 mm孔,限制1个自由度,从而实现工件的完全定位[2]。夹紧装置采用2个杠杆液压缸,通过底板的油路供油。设计2个非标压板作为夹紧元件完成工件的夹紧。

图2 液压夹具三维模型

2 有限元分析

夹紧装置设计时,夹紧力不能过大也不能过小。过大会将工件压变形,过小会压不住工件。为获得工件在工作时受到液压缸压板夹紧时的准确状态,利用CROE 5.0中的结构有限元分析模块对工件进行静态有限元分析。为方便计算分析,省去夹具的定位部分、夹紧部分和其他夹具体,进入Simulate模块。

2.1 静态分析

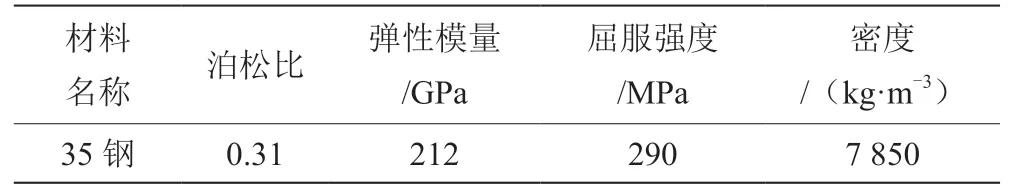

该零件材料为35钢,具体力学参数见表1。

表1 材料力学参数

根据传统夹具设计中的理论夹紧力计算方法,将理论夹紧力乘以系数2作为实际夹紧力的大小,计算获得每个压板对工件的夹紧力为226 N。受力面积为压板与工件的接触面积,同时对工件的两个Φ9 mm孔内孔壁和底部施加固定约束。

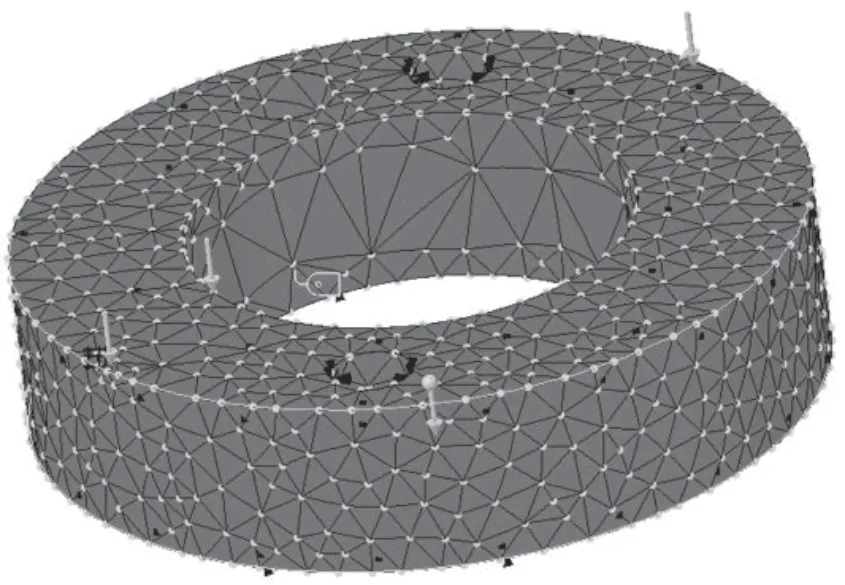

零件为法兰零件,网格图元主要由四面体构成,最小边角为5.38 mm,最大长宽比为6.82,共划分6 553个元素和1 713个节点[3]。划分好的网格如图3所示。

根据第四强度理论,分析结构的最大等效应力和最大位移,有限元分析结果见图4。

图3 工件网格划分结果

图4 静态分析云图

根据图4可知:工件在液压缸的夹紧力作用下,所受的最大等效应力为1.61 331 MPa,发生在Φ50 mm内孔与端面交汇处,远小于材料的屈服强度,故符合工作要求;最大位移为1.027×10-4mm,发生在工件与压板的接触面,最大变形符合刚度要求。

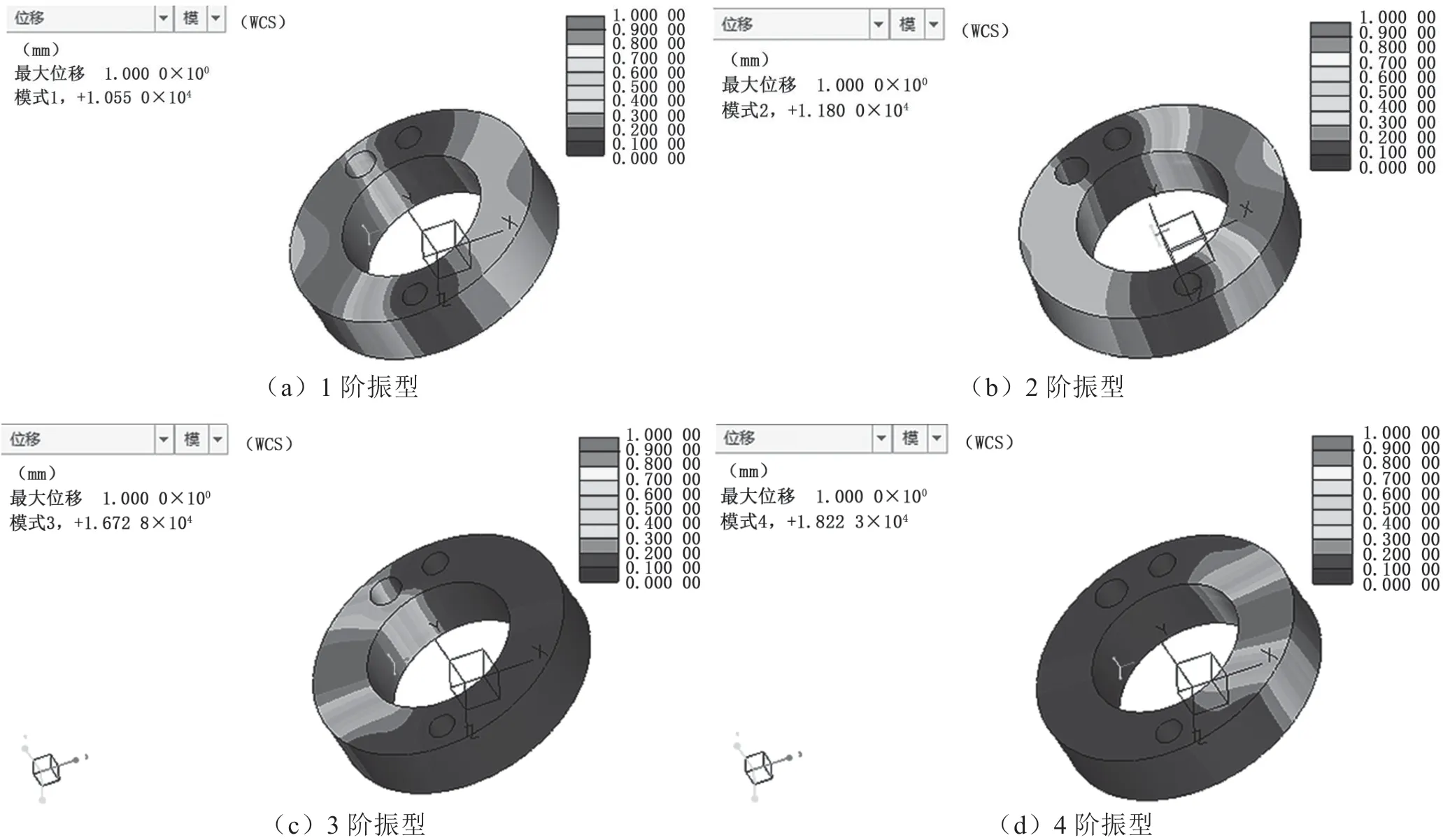

2.2 模态分析

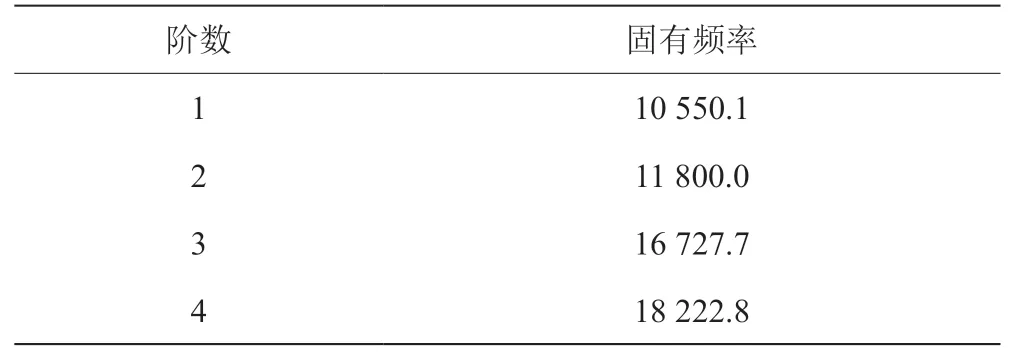

为分析工件在受到夹紧力作用下的频率变化,利用Simulate模块中的模态分析功能,得出前4阶固有频率,见表2。通过多通道自适应分析,相应的模态振型云图如图5所示[4]。

图5 模态振型云图

表2 模型前4阶固有频率 单位:Hz

由图5可知,前4阶固有频率逐渐增大,远大于立式加工中心钻孔时50~300 Hz的固有频率,可以避免共振,使得表面夹紧力大小符合设计要求[5]。

3 结语

针对某法兰零件孔加工工序设计了一套加工中心夹具,在CROE 5.0中建立三维模型,基于有限元技术对工件受到夹紧力时的状态进行静态分析和模态分析,结果显示表面夹紧力大小符合要求,完成了加工中心夹具的数字化设计,对夹具的设计制造具有一定的参考意义。