电梯制动器闸瓦制动温度特性仿真分析研究

刘 林

(沈阳特种设备检测研究院,沈阳 110035)

随着社会的发展,电梯作为一种重要的交通运输工具,数量日渐增长,在人们日常生活中起到了重要作用。制动器作为电梯的核心零部件,其制动安全性保障着电梯乘客的人身安全,特别是近年频频发生制动失效引发的坠落和冲顶事故的情况下[1-2]。制动过程本质上是摩擦生热过程,过程中闸瓦、制动轮表面会产生大量热量。制动器摩擦生热会出现分布不均匀的温度场,而不均匀的温度场又会影响闸瓦的接触状态和接触应力,进一步影响制动过程和温升变化。因此,电梯的制动求解是一种典型的热力耦合现象。此外,制动过程中突增的温度不仅会引起制动器的内应力和疲劳损伤,严重时甚至会引起制动器制动力矩降低。因此,必须对电梯制动器闸瓦在制动过程中的温升特性进行研究[3-4],利用ANSYS软件对电梯制动器进行热力耦合分析,从而为定期检验提供理论指导。

1 电梯制动器有限元模型

1.1 电梯制动器工作原理

制动器是电梯安全平稳运行不可缺少的重要装置,能够在电梯电源被切断时自行动作,使得制动闸瓦抱住制动轮停止电梯的运行。电梯到站时,制动器应能够保证在125%额定载荷情况下使电梯静止不动。当电梯运行中出现超速并达到限速器动作速度时,制动器先动作,对制动轮实施制动,使电梯停止运行。

1.2 制动器有限元模型的建立

在电梯制动器制动过程中,制动轮和闸瓦是制动摩擦产生的主要部件。此过程中产生的热量主要由这两个部件吸收,因此它们在制动过程中温度能迅速升高。使用UG软件建立制动轮和闸瓦的三维模型,去除模型中对耦合特性影响甚微的细小结构,如小孔、小凸台以及倒角等,以提高网格划分的质量。将建立的模型以生成树协议(Spanning Tree Protocol,STP)格式导入有限元软件ANSYS,使用前处理模块对模型划分网格进行离散化处理。由于热力耦合是一个高度非线性问题,划分网格时为节约计算时间和确保有限元计算的准确度,需要合理控制网格密度。本文将整个有限元模型分为2 115个单元,划分的模型如图1所示。闸瓦的材料为石棉橡胶铜网版,制动轮材料为ZG1Cr13,摩擦副的材料特性如表1和表2所示。

图1 制动器网格模型

表1 制动轮材料参数

表2 闸瓦材料参数

1.3 边界条件

假设电梯制动过程做匀减速运动,取电梯的额定速度为2 m·s-1,对制动轮旋转中心施加初始角速度。仿真过程中,设置环境温度为30 ℃,旨在得到机房真实的温度变化数据。此外,对闸瓦的外表面施加均匀分布的制动压力[3],且约束闸瓦外表面x方向的位移自由度。在建立制动器的三维模型后,设置闸瓦的材料属性,并将闸瓦的表面设置为与周围空气自然对流,忽略热辐射影响。

2 仿真结果分析

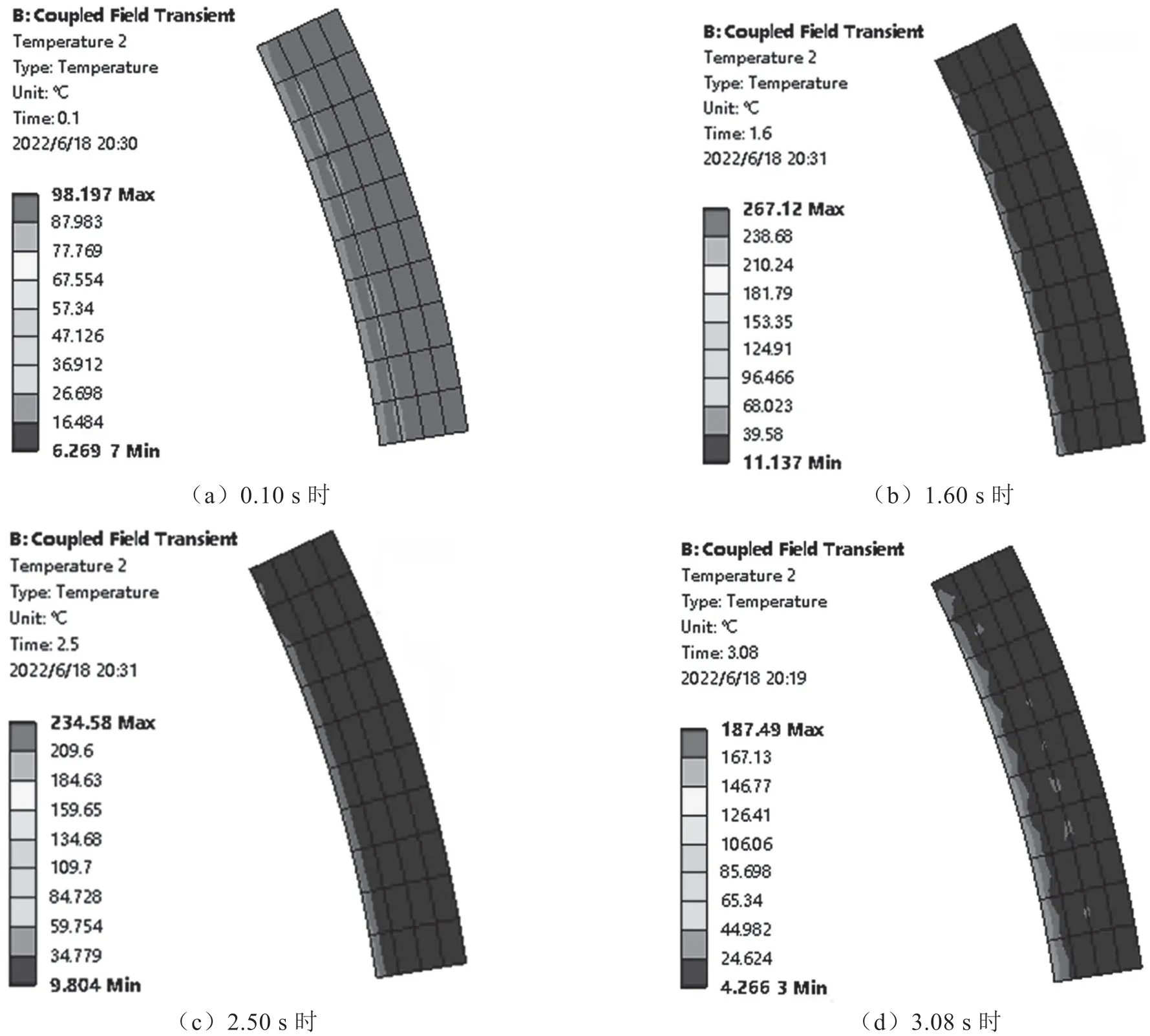

将建立的制动器有限元模型在ANSYS中进行有限元仿真。经计算分析,得到不同磨损程度闸瓦的整个热力耦合的温升变化特性和制动结束不同时刻的温度分布规律[5]。不同制动时刻闸瓦的温度场分布云图,如图2所示。

图2 不同制动时刻无磨损闸瓦温度分布云图

由图2可知,整个制动过程中,闸瓦的温度先升高后下降。由于摩擦产生摩擦热流,闸瓦的高温总是出现在摩擦区域附近。闸瓦在制动中期1.60 s左右达到最高温度267.12 ℃,在制动最后时刻温度下降为187.49 ℃,且闸瓦的内径处温升变化很小,这是因为内径处的温升变化是由于摩擦热流的热传导作用引起的[6]。因为闸瓦材料为树脂材料,具有低导热特性,难以快速传递温升变化,所以闸瓦在径向方向的温升变化较大。在制动压力和摩擦力的作用下,闸瓦摩擦区域的入口处摩擦热流输入也会多于闸瓦其他区域。这是因为入口处会受到更大的机械应力,但闸瓦比制动轮的导热性能差很多,且长期处于热流流入和对流散热的周期性变化状态,因此闸瓦的出口处的温度要高于入口处。最高温度与摩擦输入热流和热交换的条件有关,输入热流主要取决于摩擦系数和接触压力。热交换的条件主要是与空气的对流换热和热传导作用有关。

为了研究分析闸瓦有无磨损工况下的温升特性,选取完好闸瓦与上下边角磨损闸瓦分别进行仿真分析。在边界条件及约束载荷一致的情况下,对闸瓦制动过程进行分析,结果如图3所示。仿真结果表明,在电梯紧急制动时,有磨损闸瓦和无磨损的闸瓦最高温度分别为267.12 ℃和263.54 ℃。这是因为有磨损闸瓦由于磨损不能与制动轮完全贴合,制动过程中摩擦生热的能力相对来说较弱[7-8]。相同的摩擦接触区域同完好闸瓦仿真结果相比,它在径向上具有一定的温度梯度。

图3 闸瓦温度分布云图

3 结语

整个制动过程中,闸瓦的温度先升高后下降,且闸瓦的高温总是出现在摩擦区域附近。内径处的温升变化由于摩擦热流的热传导作用,导致闸瓦在径向的温度分布梯度较大。为探究电梯制动器温升的主要影响因素,本文改变仿真中的闸瓦磨损度,在其他约束条件不变的情况下,分别对电梯紧急制动过程进行模拟仿真,研究闸瓦温度场的变化规律。仿真结果表明,在电梯紧急制动时,有磨损闸瓦和无磨损闸瓦的最高温度分别为267.12 ℃和263.54 ℃。