一种四角墙式切圆锅炉配风调整方法研究

陈晓龙,宋大勇,葛 铭,吕善知

(1.国家能源集团科学技术研究院有限公司,南京 210046;2.清华大学 能源与动力工程系,北京 100084;3.沈阳工业大学,沈阳 110870)

0 引 言

燃烧器四角布置时,四股气流在炉膛中心形成一个直径为600~1 500 mm的假想圆,这种切圆燃烧方式能使相邻的燃烧器喷出的气流互相引燃,有助于炉内燃烧[1]。但随着燃煤机组锅炉容量、参数的逐渐提高,四角切圆燃烧锅炉的炉膛出口热偏差问题日益突出,炉膛出口热偏差的存在容易导致超温爆管和蒸汽温度波动等问题,影响锅炉的安全经济运行[2-3]。研究表明,四角切圆燃烧锅炉炉膛出口气流的残余旋转,是形成水平烟道两侧烟气温度偏差的主要原因[4-6]。运行人员通常采用改变配风方式调整锅炉燃烧,优化锅炉运行参数。配风方式主要分为均等配风和非均等配风两大类,非均等配风包括正塔式配风、倒塔式配风、束腰式配风、鼓腰式配风以及自定式配风等,通过试验和实践找出最适合锅炉的配风方式[7-9]。

1 锅炉设备概况

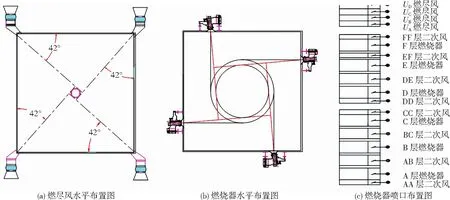

某发电厂2台350 MW火力发电厂锅炉为1 110 t/h一次中间再热、超临界压力变压运行褐煤锅炉,型号为HG-1110/25.4-HM2,是采用不带再循环泵的大气式扩容式启动系统的直流炉,单炉膛、平衡通风、紧身封闭、固态排渣、π型布置。过热器蒸汽出口温度为571 ℃,再热器蒸汽出口温度为569 ℃,给水温度284.1 ℃。锅炉制粉系统为中速磨正压直吹系统,配置6台MPS190-HP-Ⅱ型中速磨煤机。燃烧方式为四角墙式逆时针切圆燃烧,每套制粉系统对应一层燃烧器,共布置六层煤粉燃烧器,下三层燃烧器为离子体点火燃烧器,正常使用时二运一备。其他一次风喷口为上下浓淡燃烧器,并布置成1~2个浓淡组合功能区。SOFA燃尽风布置在主燃烧器区上方的水冷壁的四角,顺时针切圆,四层布置,以实现分级燃烧降低NOX排放。烟气依次流经上炉膛的分隔屏过热器、末级过热器、水平烟道中的高温再热器;然后,至尾部双烟道中烟气分两路:一路流经前部烟道中的水平低温再热器,另一路流经后部烟道的水平低温过热器、省煤器;最后,汇集在一起流经烟气脱硝装置和布置在下方的2台三分仓回转式空气预热器。锅炉燃尽风及燃烧器布置见图1。

图1 燃尽风及燃烧器布置图

电厂自投产后锅炉一直存在再热汽温偏差大的问题。该问题的存在严重影响着机组的安全性和经济性。

2 问题现象及分析

2.1 问题现象

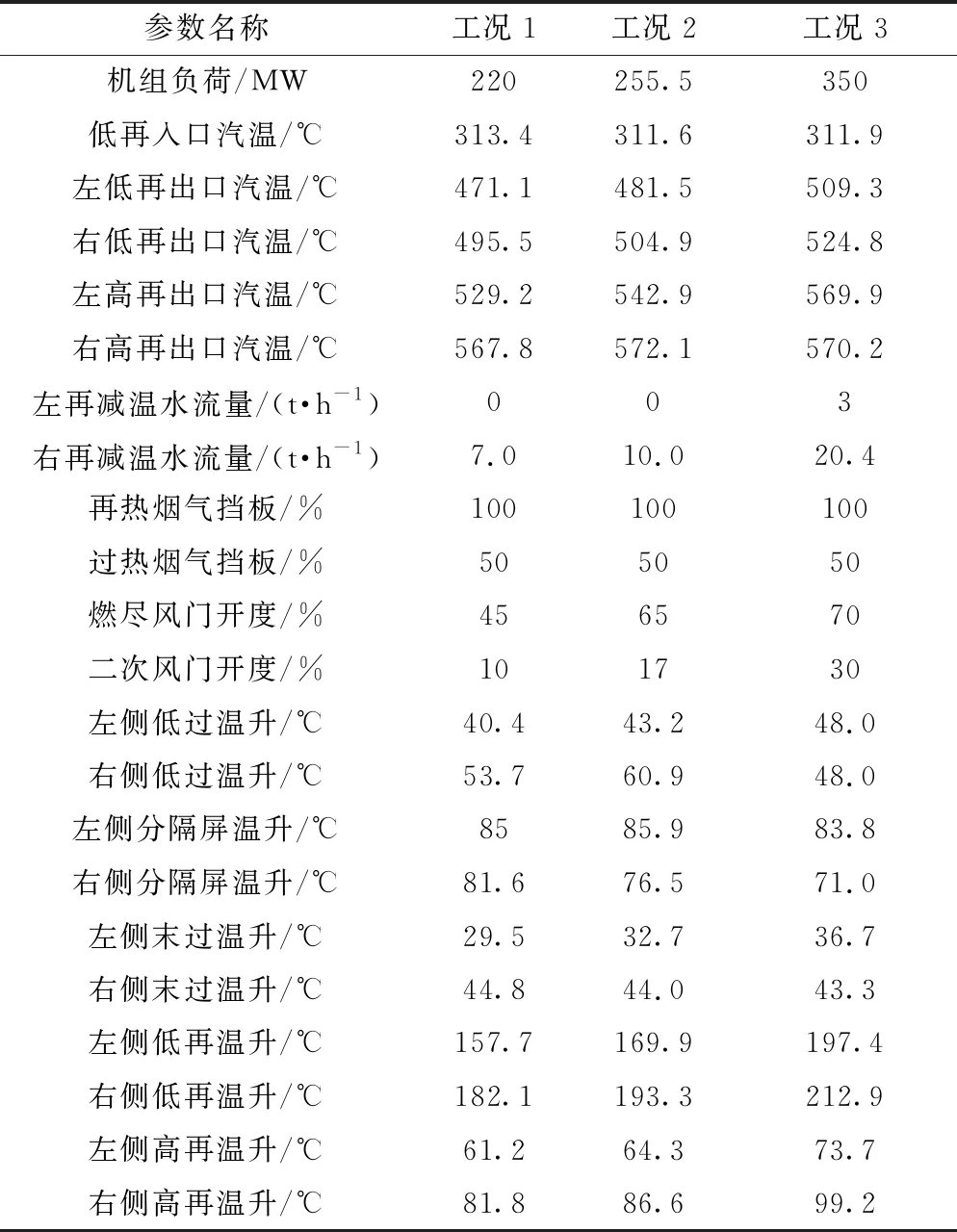

不同工况下汽水系统运行参数见表1。表中工况1的机组负荷为220 MW,所有二次风门开度为10%,燃尽风门开度为45%。工况2的机组负荷为255.5 MW,所有二次风门开度为17%,燃尽风门开度为65%。工况3的机组负荷为350 MW,所有二次风门开度为30%,燃尽风门开度为70%。

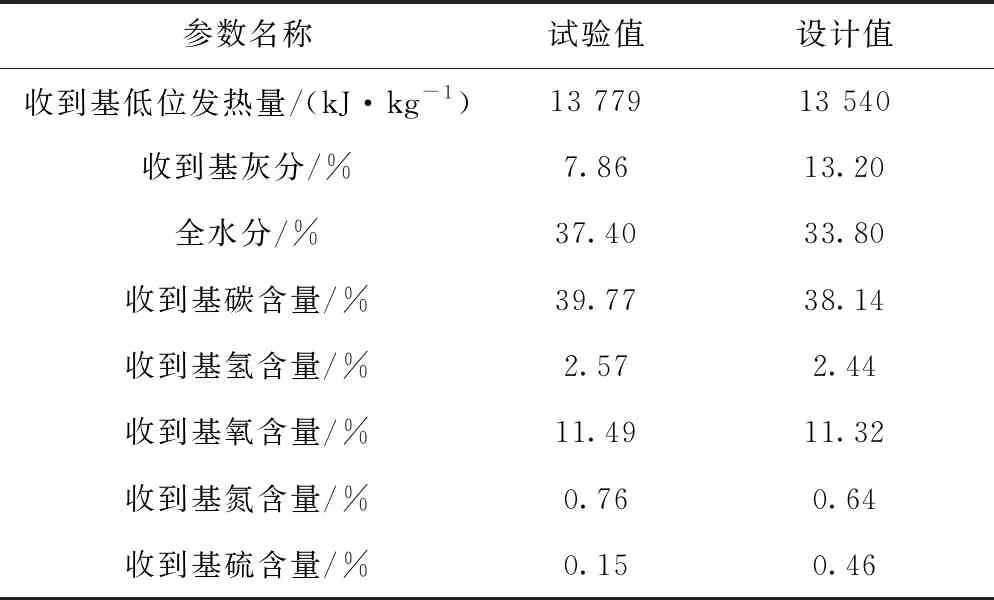

由表1分析得知,当左右两侧烟气挡板均匀调整、燃尽风风门和主燃器二次风门均等配风时,不同负荷下左侧低过温升低于右侧低过温升0~18 ℃,左侧分隔屏温升高于右侧分隔屏温升3~13 ℃,右侧末过温升高于左侧末过温升6~16 ℃。左侧低再温升低于右侧低再温升15~25 ℃,左侧高再温升低于右侧高再温升20~26 ℃。低负荷下左右两侧再热汽温偏差达到近39℃,各负荷下右侧再热器减温水流量达到7~20 t/h,可见,再热系统存在严重的汽温偏差问题。试验煤质数据见表2,结果表明试验燃用煤质与设计煤质偏差不大。

表1 汽水系统运行参数

表2 煤质数据汇总表

2.2 问题分析

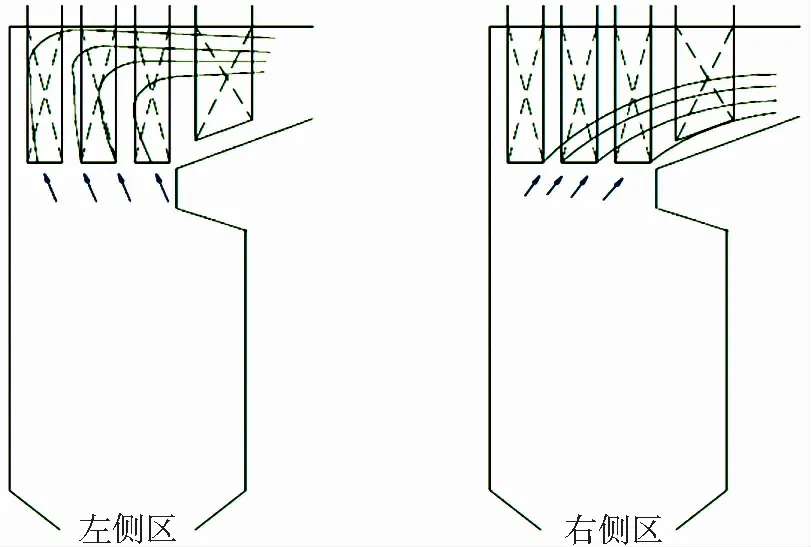

对于逆时针旋转切圆燃烧锅炉,上炉膛左侧烟室内烟气气流运动机理比右侧复杂,存在一个气流衰减、滞缓和反向升速的过程,气流扰动强烈。而右侧的气流运行过程简单,气流以平稳加速的形式流向水平烟道,由于左侧烟室内强气流扰动产生的对流强化效应,造成了上炉膛辐射受热面左侧吸热量多于右侧。另外一方面,右侧气流的惯性速度指向炉后,其主流只经过分隔屏(屏式过热器)的下部区域甚至不经过屏就直接进入炉后,使得右侧烟室中的烟气充满程度远低于左侧烟室,这也是造成屏式过热器吸热量左高右低的一个原因。上炉膛左右侧烟气主流走向见图2。

图2 屏式过热器左右两侧烟气流场图

对于位于折烟角上方的末级过热器而言,换热方式仍以辐射换热为主,但右侧流经末级过热器的烟气量增加,因此仍是左侧吸热量大于右侧。

对于末级再热器,换热以对流为主,由于炉膛上部受热面吸热量呈现左高右低的趋势,因此烟气温度为右高左低,末级再热器受热面对流换热右侧大于左侧,末级再热器汽温温升也呈现了右高左低的趋势。

对于位于尾部烟道的低温再热器和低温过热器而言,管壁换热以对流换热为主,因此受热面吸热量延续了右高左低的趋势。

根据以上分析,屏式过热器、末级过热器的工质温升呈现左高右低的趋势,而低温过热器的工质温升呈现左低右高的趋势,因此过热器侧的偏差是可以部分抵消掉的。

对于再热器而言,末级再热器、低温再热器的工质温升呈现左低右高的趋势,再热系统无交叉设计,因此再热汽温偏差呈叠加的关系。另外,相比过热蒸汽,再热蒸汽比热偏低,所以再热汽温偏差更为明显[10-11]。

通过分析多家同类型墙式切圆锅炉运行数据得知,偏差现象与哈平南热电厂一致,并符合上述分析,可见,由于炉膛出口残余旋转造成的再热汽温偏差是该类型锅炉普遍存在的问题。

综上所述,哈平南热电厂汽温偏差主要是由于墙式切圆燃烧锅炉出口烟气残余旋转造成。NOX排放质量浓度是当前锅炉燃烧调整重要的监测数据,炉膛内产生的NOX质量浓度高低,不但影响大气环境,而且影响着脱硝系统的液氨喷入量等经济指标。所以在解决汽温偏差的问题时,也应兼顾NOX排放质量浓度[12-13]。

3 配风方式调整试验

为排除入炉煤质、总风量等参数变化对调整试验的影响,要求在试验期间,锅炉入炉煤质保持与调整前试验煤质相同,锅炉负荷及其他运行参数保持稳定。

锅炉下三层燃烧器布置为等离子燃烧器,客观上增加了下三层一次风的阻力,导致沿炉膛高度方向上煤粉浓度以及一次风量的分布不均匀现象的存在。因此对锅炉的各台磨煤机进行了冷热态一次风速调平试验。经过冷热态多次调平试验,各台磨四根一次风管风速偏差控制均调整到 5%以内,符合相关规范要求。

3.1 均等配风方式试验

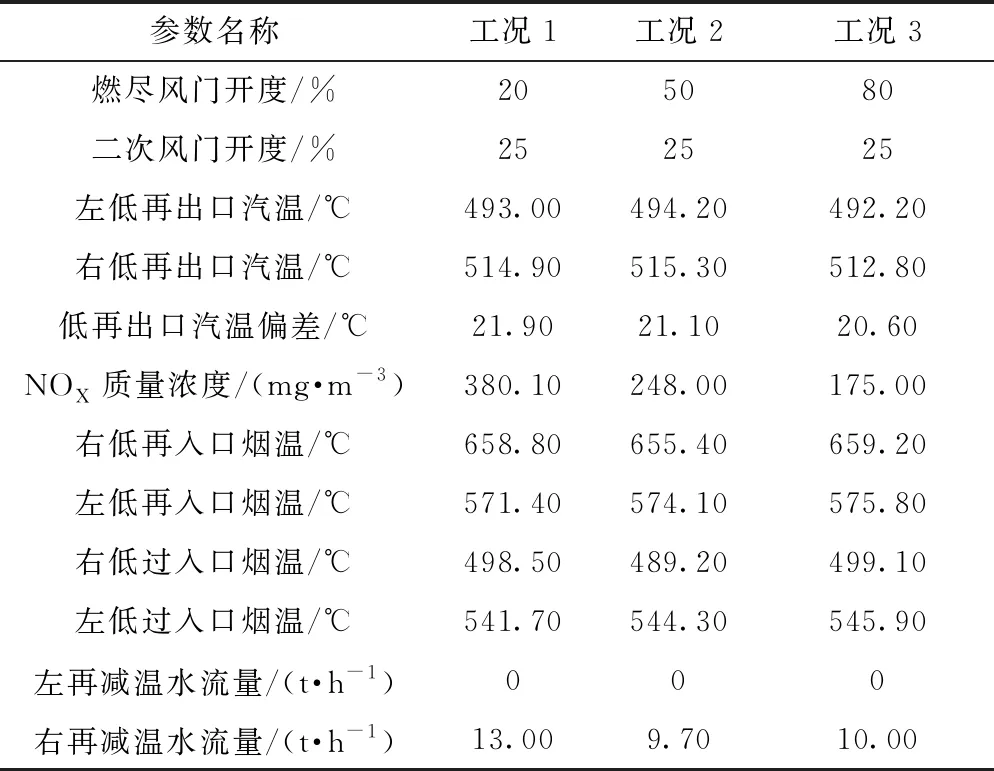

均等配风方式试验结果见表3。表中工况1为所有二次风门开度为25%,燃尽风门开度为20%。工况2为所有二次风门开度为25%,燃尽风门开度为50%。工况3为所有二次风门开度为25%,燃尽风门开度为80%。

表3 均等配风方式试验结果

在245 MW负荷下,当四层燃尽风开度均匀地从20%开到50%后,NOX质量浓度从380.1 mg/m3下降到248 mg/m3,当开大到80%时,NOX质量浓度下降到175 mg/m3,但低再出口汽温偏差没有下降的趋势。可见,在均等配风方式下,加大燃尽风虽然有利于降低NOX排放量,但因燃尽风刚性不够,不足以改变炉膛内烟气流场、降低炉膛出口残余旋转,不利于缓解再热系统汽温偏差问题。

3.2 变燃尽风组合方式试验

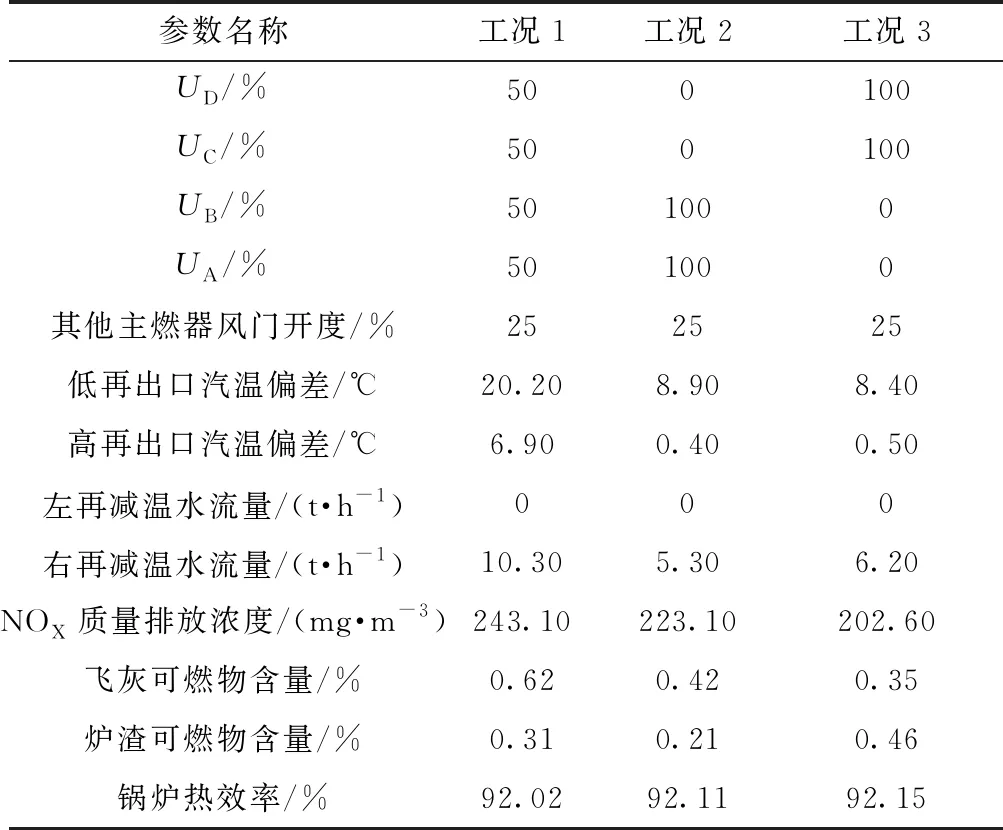

在245 MW负荷下燃尽风不同组合方式试验结果见表4。表中工况1为所有二次风门开度为25%,燃尽风门开度为50%。工况2为保持所有二次风门开度为25%,将上两次燃尽风开度调整为0,下两层燃尽风开度调整为100%。工况3为保持所有二次风门开度为25%,将上两层燃尽风门开度调整为100%,下两层燃尽风门开度调整为0。

表4 燃尽风不同组合方式试验结果

通过改变四层燃尽风不同开度配比,改变燃尽风进入炉膛的刚性,观察烟温偏差、汽温偏差、NOx排放量、锅炉热效率的变化。

在工况1中,当燃尽风门均匀开大到 50%,低再热器出口汽温偏差为20.20 ℃,高再出口汽温偏差为6.9 ℃。在工况2中,当燃尽风UA、UB(层开度)为100%,UC、UD层燃尽风开度为0%时,低再出口汽温偏差减小到8.9 ℃,高再出口汽温偏差减小到0.4 ℃。在工况3中,当燃尽风UA、UB为0%,UC、UD层燃尽风开度为100%时,低再出口汽温偏差减小到8.4 ℃,高再出口汽温偏差为0.5 ℃。

与工况1相比,工况2、工况3中有两层燃尽风保持全开,在保持相同的燃尽风量的状况下,喷口风速提高一倍左右,增加了反切风动量,降低了炉膛出口残余旋转,左右两侧汽温偏差降低。

与均等配风方式相比,通过仅保持两层燃尽风开度为100%,有助于增加燃尽风刚性,可以降低再热汽温偏差,调整对锅炉热效率影响不大。电厂可以根据不同负荷下的主汽温度、再热汽温度和NOX的质量排放浓度等多方面运行指标决策保持全开的燃尽风层级。研究表明,当再热气温较设计值偏低时,应保持最上两层燃尽风全开。当再热气温较设计值偏高、减温水量偏大时,应保持最下两层燃尽风全开[14-16]。

3.3 主燃器区域配风方式影响试验

3.3.1 3号角二次风门开度影响试验

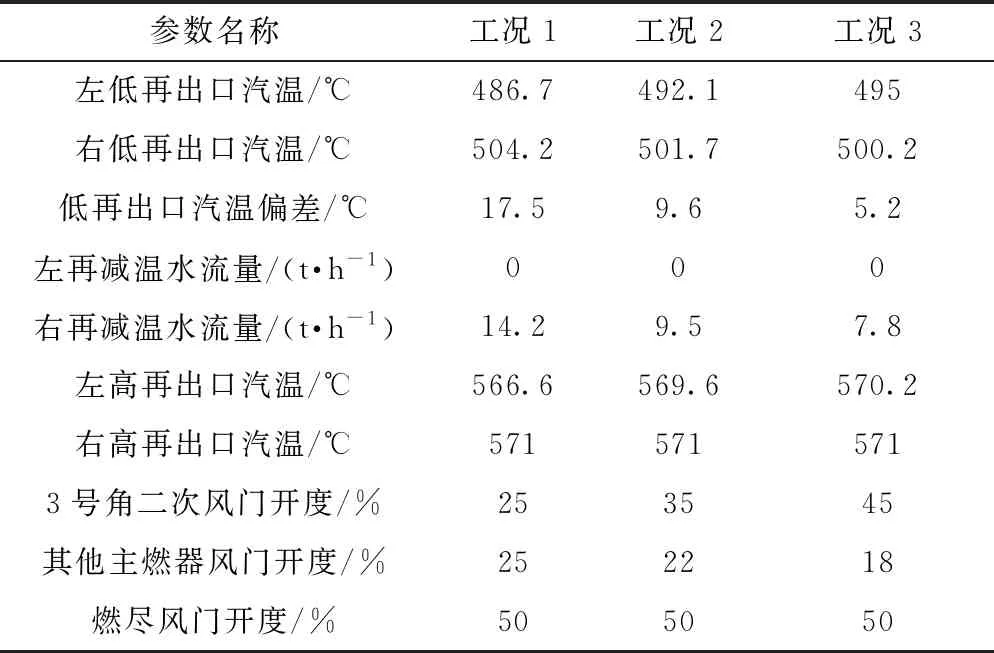

在350MW负荷下3号角二次风门开度影响试验结果见表5。工况1为保持所有燃尽风门开度为50%,所有二次风门开度为25%。工况2为保持所有燃尽风门开度为50%,3号角二次风门开度调整为35%,其他角二次风门开度调整为22%。工况3为保持所有燃尽风门开度为50%,3号角二次风门开度调整为45%,其他角二次风门开度调整为18%。

表5 3号角二次风门开度影响试验结果

将3号角所有二次风门从25%左右,开到35%和45%后,低温再热器出口汽温偏差从17.5℃,分别减小到9.6℃和5.2℃。可见,适当开大偏向炉膛右侧的3号角二次风门开度,能将火焰有效推向左侧,有利于降低左右两侧汽温偏差。

3.3.2 3、4号角燃尽风门开度对汽温影响试验

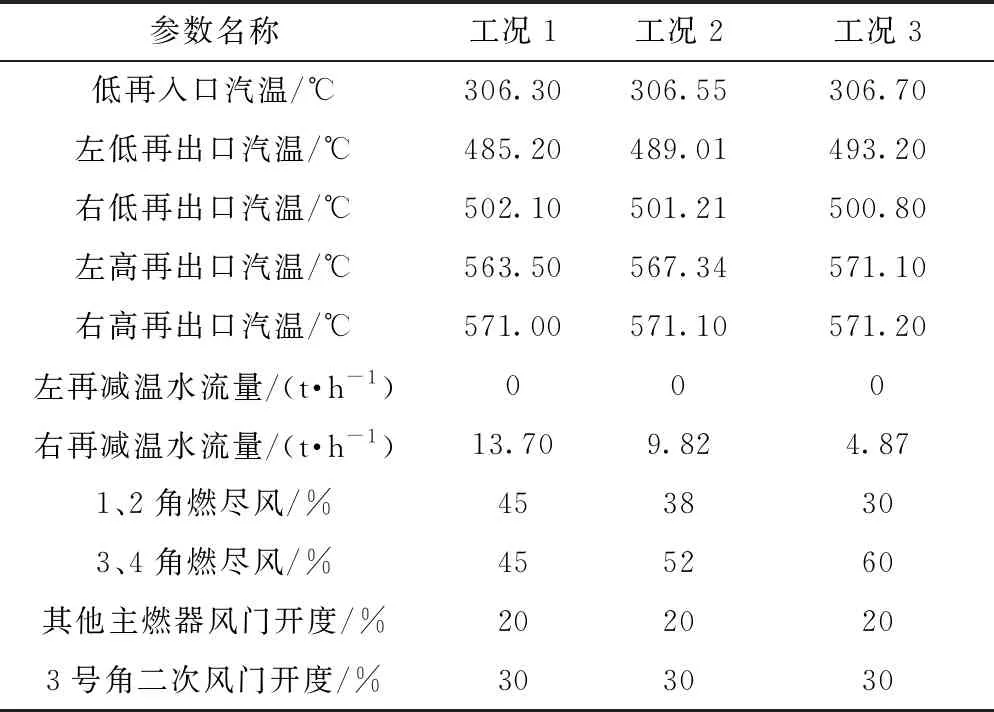

在350 MW负荷下,3、4号角燃尽风门开度对汽温影响试验结果见表6。工况1为所有燃尽风门开度为45%,3号角二次风门开度为30%,其他角二次风门开度为20%。工况2为1、2号角燃尽风门开度调整为38%,3、4号角燃尽风门开度调整为52%,保持3号角二次风门开度为30%,其他角二次风门开度调整为20%。工况3为1、2号角燃尽风门开度调整为30%,3、4号角燃尽风门开度调整为60%,保持3号角二次风门开度为30%,其他角二次风门开度调整为20%。

表6 3、4号角燃尽风门对汽温影响试验

当1、2号角燃尽风从45%关到30%,3、4号角燃尽风从45%开到60%时,左侧低再出口汽温从485.20 ℃提高到493.20 ℃,左侧高再出口汽温从563.50 ℃提高到571.10 ℃,与右侧再热汽温持平,右侧再热器减温水量从13.70 t/h下降到4.87 t/h。

结果表明,在适当范围内开大3、4号角燃尽风和3号角主燃器二次风门,可有效的降低右侧炉膛温度,并将火焰中心推向左侧,进而降低再热系统的左右两侧偏差。

4 结 语

1)切圆燃烧锅炉固有的炉膛出口残余旋转是造成再热系统汽温偏差的根本原因。

2)在4层燃尽风均等配风情况下,NOX排放质量浓度可得到有效控制,但因燃尽风刚性不够,不利于缓解再热系统汽温偏差问题;与均等配风方式相比,通过保持两层燃尽风开度为100%,增加燃尽风刚性,不但可有效降低NOX排放质量浓度,而且还可有助于减小再热汽温偏差。

3)在保证燃尽风总风量的情况下,采用非均等配风,适当开大3号角二次风门开度,增加3、4号角燃尽风开度偏置,可将火焰有效推向左侧,能够有效降低左右两侧汽温偏差。

4)针对不同的锅炉燃烧问题,可以采用不同配风调整方式。在保证水冷壁不产生异常高温腐蚀、结焦、燃烧器烧损前提下,综合考虑灰渣可燃物、NOX排放的质量浓度、减温水、主再热蒸汽温度、排烟温度等,来确定最佳配风调整方式。