一起基于重复脉冲法的发电机转子绕组匝间短路故障分析

潘剑南,李浩良

(广州粤能电力科技开发有限公司,广州 510075)

0 引 言

转子绕组匝间短路故障是大型发电机的常见故障,其危害巨大,严重影响发电机的安全运行。首先,转子绕组匝间短路会导致发电机的励磁电流升高,无功功率下降,转子振动增大,迫使发电机降负荷运行,造成发电厂电量损失。其次,匝间短路点局部过热会导致绕圈绝缘烧毁接地,引起转子绕组一点甚至两点接地故障,使故障逐渐恶化。另外,匝间短路会使转子大轴磁化,严重时会损坏轴颈和轴瓦,严重危及发电机的安全运行。因此,准确诊断转子绕组的匝间短路故障对于保证发电机的安全运行具有重要意义[1-3]。

转子绕组匝间短路故障比较复杂,可分为稳定性短路和不稳定性短路,又可分为金属性短路和非金属性短路。部分静态下金属性短路可能因为动态下电磁力、离心力作用而消失;反之亦然,动态下的短路也可能因为转子静止,状态改变而消失,因此往往难以准确判断转子绕组是否存在匝间短路故障。目前,转子绕组匝间短路的主要诊断方法有直流电阻法、交流阻抗及功率损耗法、极间电压试验、电压分布法、气隙波形法、重复脉冲法(repetitive surge oscilloscope ,RSO)等。各种方法的适用性、灵敏度和准确性各有差异。一些严重的匝间短路,交流阻抗及功率损耗法、极间电压试验能检测出来。但对于一些故障症状不明显的轻微匝间短路故障,尤其当转子处于定子膛内,不便于进行极间电压试验和绕圈电压分布试验,使用这些试验方法往往难以诊断故障。RSO试验是一种诊断转子绕组匝间绝缘状况的有效方法,与其他方法比较,RSO试验方便快捷,试验灵敏度高,能在匝间短路发生初期诊断出故障,并能对短路位置进行定位[4-6]。

1 RSO试验原理和方法

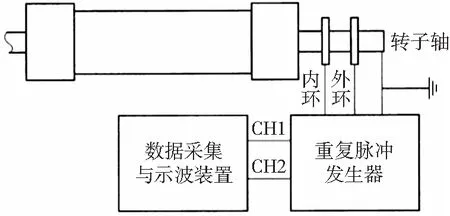

RSO试验方法是英国专家J.W.Wood基于行波过程理论提出的发电机转子绕组匝间短路故障诊断技术。其主要原理是在转子绕组的两端同时注入前沿陡峭的低电压脉冲激励信号,并通过分析注入点的波形来判断转子绕组中是否存在匝间短路故障及故障严重程度。由于转子绕组结构的对称性,在没有匝间短路时,在两端注入同一激励信号,两个注入点波形高度一致,体现在特征波形(两个注入点波形相减之差)上,表现为基本平直的直线。当存在匝间短路或对地短路时,短路造成的绕组阻抗不连续将产生较大的反射波。反射波到达转子两端的传播时间不同,则两端呈现不同的合成波形,二者不能完全重叠,在特征波形上将表现出波峰突起。突起在时间轴上的位置,对应短路点在绕组上的位置匝数。突起的幅值,与匝数和短路电阻相关,匝数越大,即离注入点越远,幅值越小;短路的阻值越小,突起幅值越大。试验接线方式如图1所示,试验仪器通过转子滑环或导电螺杆向转子绕组发射脉冲信号。无论转子在定子膛内还是膛外,动态或者静态下均能连续测量,特别适合发电机转子绕组绝缘状况的跟踪分析。

图1 转子绕组RSO试验接线图

2 案例分析

A电厂1号发电机在小修前运行状态较为稳定,机组轴系各轴瓦的振动幅值都在安全运行要求的范围内。2020年1号发电机定期停机进行小修检查,转子在定子膛内进行各项电气试验。

2.1 直流电阻测量

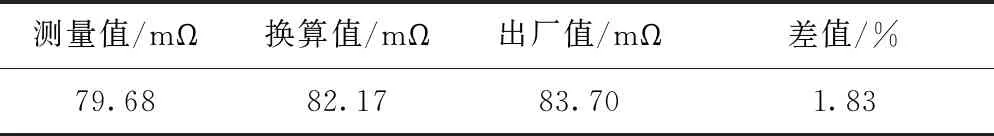

从表1可知,直流电阻测量值与出厂值比较,偏差小于2%,符合《电力设备预防性试验规程》要求。直流电阻测量结果并未表明转子绕组存在匝间短路故障。但是,实际上只有转子绕组发生严重的匝间短路故障时,直流电阻值才显著减少,因此直流电阻测量并不能作为转子绕组匝间短路故障的有效判断依据。

表1 直流电阻测量结果

2.2 交流阻抗及功率损耗试验

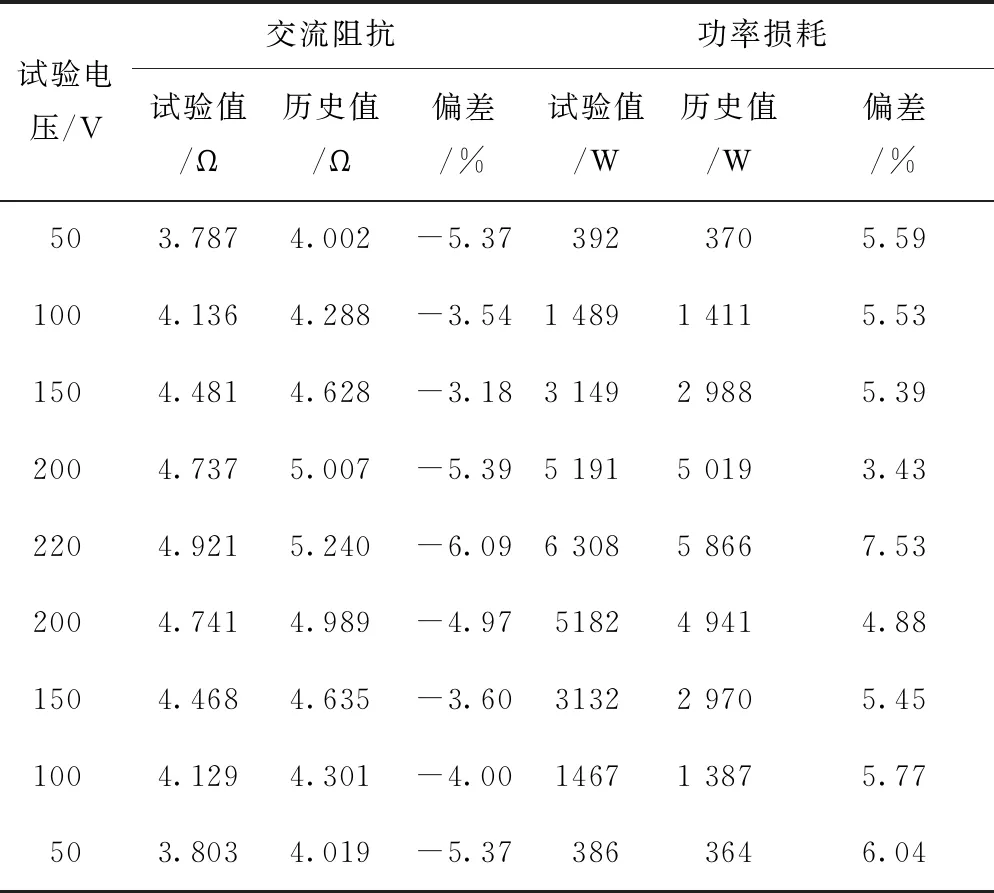

从表2可知,在相同试验电压下,交流阻抗最大减少6.09%,功率损耗最大增大7.53%,两者的偏差不超过10%,符合《隐极同步发电机转子匝间短路故障诊断导则》[7]的要求。交流阻抗及功率损耗试验结果并未表明转子绕组存在匝间短路故障。同样,只有转子绕组发生严重的匝间短路故障或者故障点较多时,转子绕组的交流阻抗才会明显减少,功率损耗才能明显增大。因此,交流阻抗及功率损耗试验也不能作为判断转子绕组匝间短路故障的直接依据。

表2 交流阻抗及功率损耗试验结果

2.3 极间电压试验

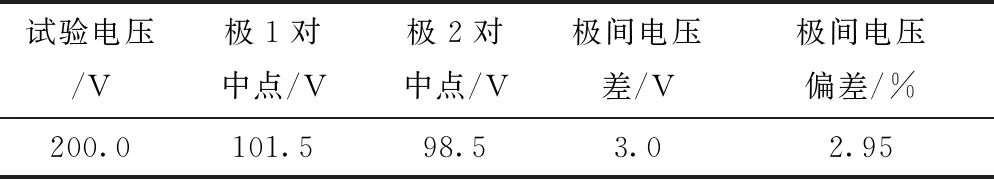

正常情况下,转子两极绕组的物理结构具有良好的对称性,两极中点对于转子两极绕组的电位相同,两极绕组对应线圈的电位分布也相同。理想状态下,两极绕组的电位差应为0 V。当匝间短路时,转子两极绕组不再对称,极间电位和两极绕组对应线圈的电位分布不再相等。极间电压试验能较为准确地判断转子绕组是否发生匝间短路故障,试验结果见表3。

从表3可知,转子绕组两极间的电压差为3.0 V,极间电压为2.95%,偏差较大,但不超过《隐极同步发电机转子匝间短路故障诊断导则》要求的3%。极间电压试验结果表明转子绕组可能存在匝间短路故障。为了进一步判断1号发电机转子绕组是否存在匝间短路故障,对其进行了RSO试验。

表3 极间电压试验结果

2.4 RSO试验

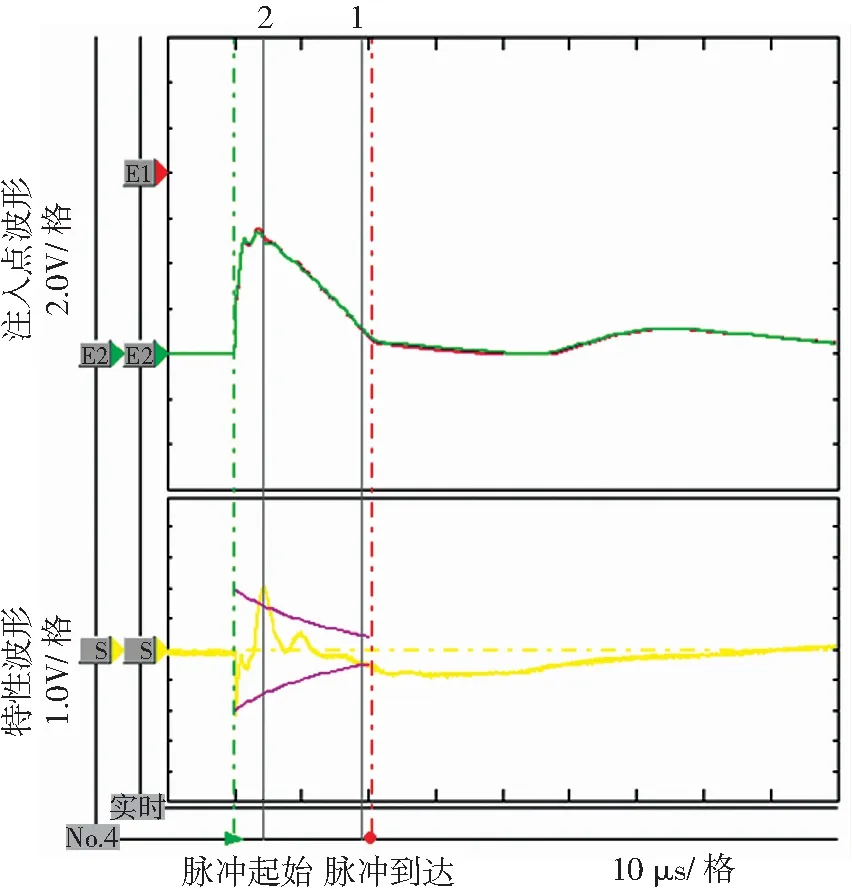

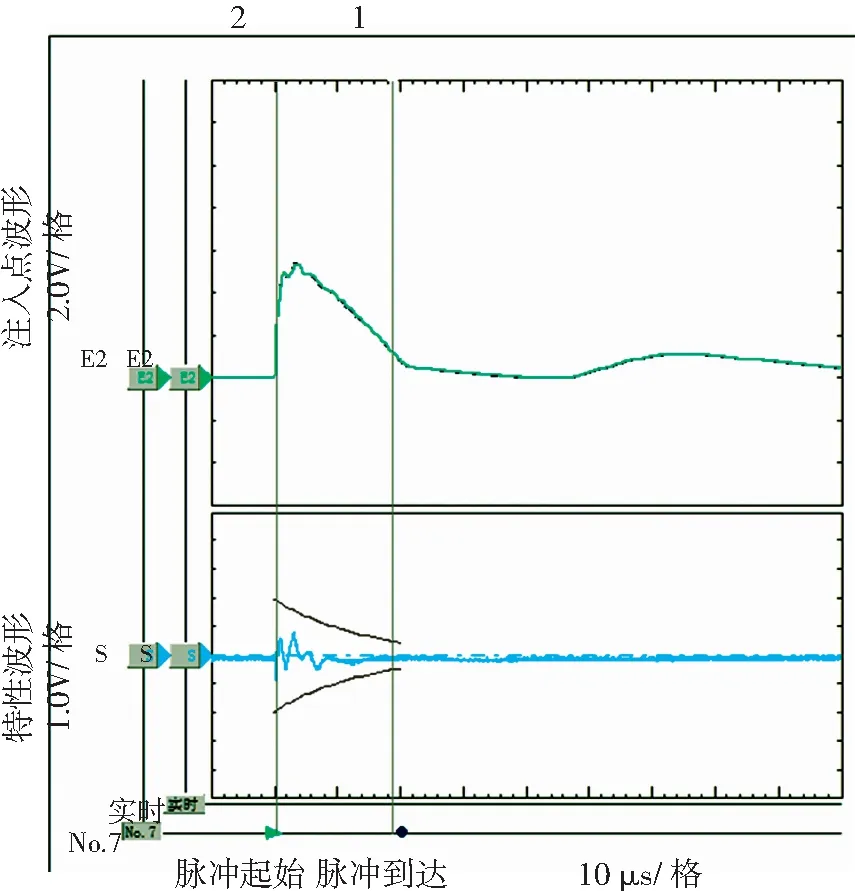

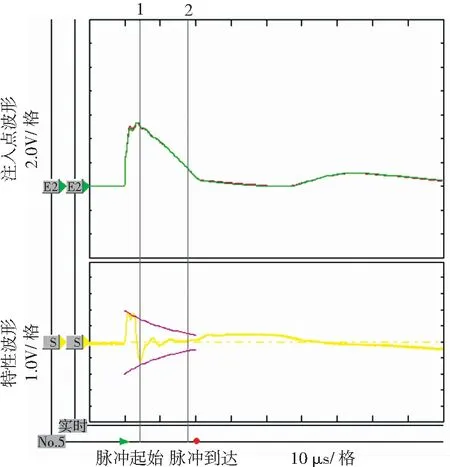

1号发电机转子绕组两极各有8个线圈,以内滑环为起点的为极1线圈,以外滑环为起点的为极2线圈。转子在膛外静态下了进行了4次不同角度的RSO试验;分别为转子未旋转角度、转子旋转90°、转子旋转180°、转子旋转270°。各试验波形如图2~5所示。

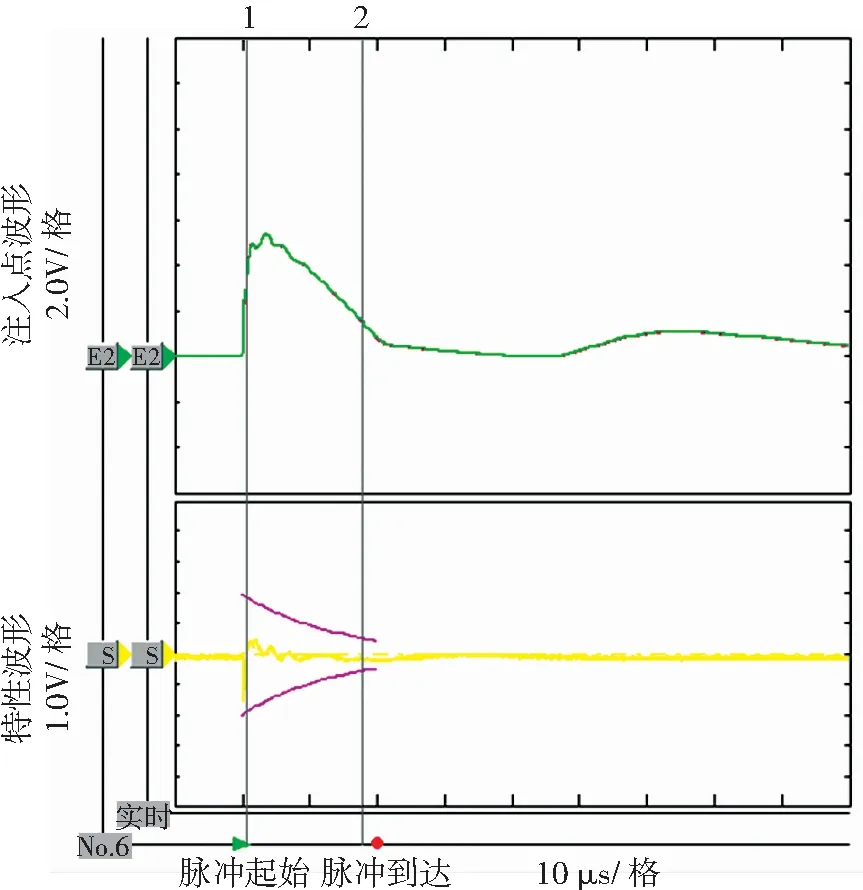

图2 未旋转角度的RSO试验波形

图2~5中:红色波形为极1线圈的激励信号,绿色波形是极2线圈的激励信号;游标1线和游标2线的功能是显示激励信号的时刻及时间差,图8同。

由图2可见,转子未旋转角度的RSO试验波形(黄色曲线)有一处明显的畸变。该畸变位于传播时间4.38 μs处,幅值为220 mV的波峰。对应外滑环为起点的极2第2槽线圈。由于《隐极同步发电机转子匝间短路故障诊断导则》仅对RSO试验方法进行了说明,对判断依据没有明确规定。行业内通常认为特征波形峰值达到100 mV以上判断转子绕组存在匝间短路隐患[8]。判据线(粉色曲线)是对某型号1 000 MW发电机的转子绕组进行模拟短路,根据短路波形而确定的,当畸变峰值超过判据线时,应怀疑是否存在匝间短路故障。初步判断该处存在一个高阻短路缺陷。

由图3可见,转子旋转90°后的RSO试验波形一致性较差;特征波形平直程度较差,但在判据线范围内。特征波形的波峰最大幅值为80 mV,波谷最大幅值为-50 mV,幅值较小。在该状态下转子绕组匝间绝缘状态良好。

图3 旋转90°的RSO试验波形

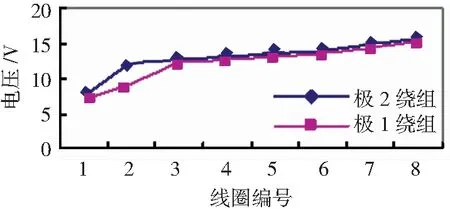

由图4可见,转子旋转180°后的RSO试验波形有一处明显的畸变。该畸变位于传播时间4.35 μs处,幅值为-140 mV的波谷。对应内滑环为起点的极1第2槽线圈。

图4 旋转180°的RSO试验波形

由图5可见,转子旋转270°后的RSO试验波形一致性较好;特征波形在判据线范围内,特征波形的波峰最大幅值为50 mV,波谷最大幅值为-30 mV,幅值较小。在此状态下转子绕组匝间绝缘状态良好。

图5 旋转270°的RSO试验波形

4次不同角度的RSO试验结果表明,1号发电机转子绕组存在和轴体角度有关系的匝间绝缘异常缺陷。分析认为转子绕组匝间绝缘存在轻微程度的不稳定绝缘缺陷,不同角度下缺陷对波阻抗的影响有所差异,导致RSO试验结果不一致。该绝缘缺陷尚未发展成金属性短路故障,直流电阻测量、极间电压试验和交流阻抗及功率损耗试验尚未能有效诊断出该缺陷[9-12]。

2.5 交流电压分布试验

为了准确判断转子绕组是否存在匝间短路故障,同时验证RSO试验结果,发电厂抽出发电机转子,对转子绕组进行交流电压分布试验。通过转子滑环对绕组施加200 V的工频交流电压。转子两极各线圈间的电压分布如表4所示。

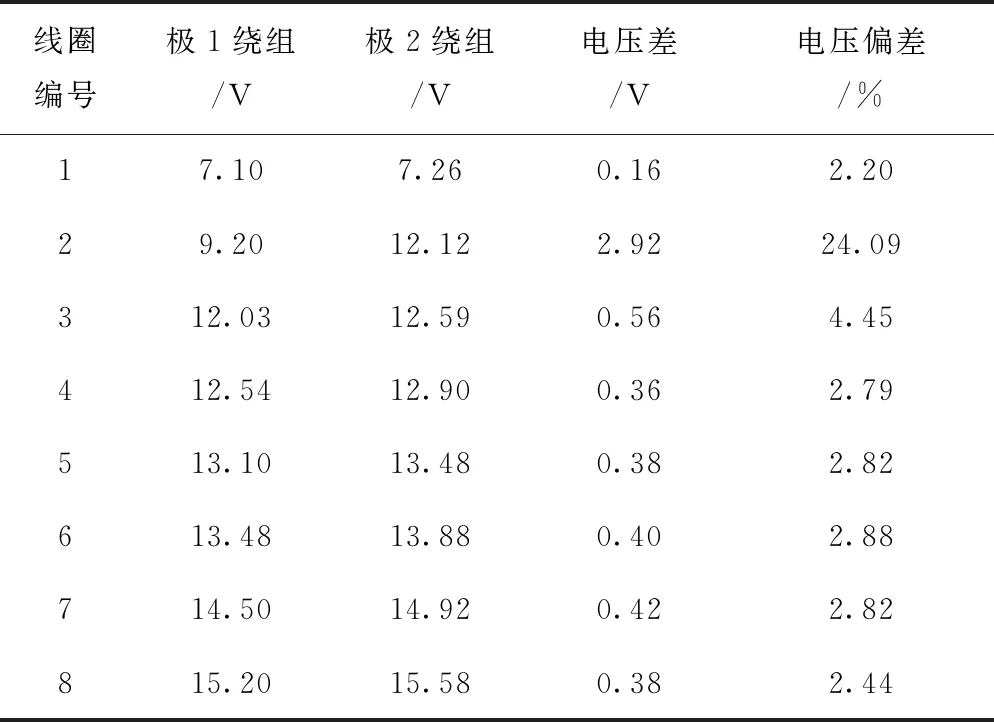

将表4中上、下极绕组各个线圈的电压绘制成曲线,如图6所示。

表4 交流电压分布试验结果

图6 转子两极绕组各个线圈电压分布

从图6可知,极1绕组2号线圈的电压为9.20 V,极2绕组2号线圈的电压为12.20 V,两者的电压差为2.92 V,电压偏差高达24.09%。《隐极同步发电机转子匝间短路故障诊断导则》规定:对应位置线间的电压差超过最大电压值的3%,判定为存在匝间短路。对于2号线圈,电压偏差为4.45%,分析认为可能由于2号线圈匝间短路引起的电压畸变,不排除是高阻短路的可能。对于其他线圈,电压值都比较接近,对称性良好,电压偏差都小于标准要求的3%。结合上述试验结果,可以确定极1绕组2号线圈存在着匝间短路故障。

3 解体检查及修后试验

3.1 解体检查

将发电机转子返回制造厂解体检查。拆卸线圈,发现极1第2槽的第3和第4匝线圈间存在明显的匝间短路点,如图7所示。该短路点在汽侧直线段与圆弧段交界处,匝间绝缘短路点处已碳化,第3匝和第4匝线圈短路点处有过热痕迹。检查短路点处没有发现异物,只有绝缘材料和线圈过热的痕迹。该故障位置与RSO试验结果一致。

图7 极1第2槽线圈匝间短路

3.2 修后RSO试验

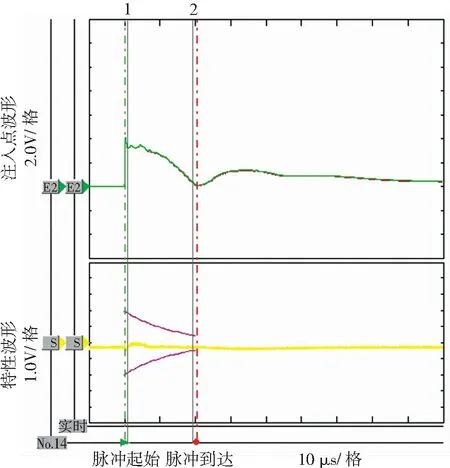

转子维修后出厂前,对转子绕组进行了直流电阻测量、交流阻抗及功率损耗试验、极间电压试验和RS0试验,各项试验结果均符合相关规程要求。其修后RSO试验波形如图8所示。

图8 修后RSO试验波形

从图8可知,转子绕组修理后两极的脉冲波形基本一致,未出现波峰突起,且特征波形基本为一条直线,试验结果表明转子绕组匝间绝缘良好。

4 结 语

转子绕组匝间短路故障初期或者轻微的匝间短路故障,故障症状不明显、故障隐蔽、诊断困难。需要多种试验方法诊断,互相验证,综合分析,才能最终确认故障。

某些转子绕组匝间绝缘缺陷的症状与转子处在的角度和转子旋转时有差别。当转子处于特定的角度,故障缺陷才会暴露出来。为了避免出现故障缺陷的检测盲区,静态的RSO试验,应在转子不同角度位置上进行多次测试,可以依次旋转90°至一圆周分别进行测试。另外,应在转子盘车或者冲转过程中进行RSO动态测试,以确定动态下匝间绝缘状况。

RSO试验操作便捷,适用场合广。无论转子绕组处于定子膛内还是膛外,静态或者动态都能进行测试。尤其当转子处于定子膛内,不能进行线圈电压分布试验,而又不能判断转子绕组是否存在匝间短路故障时,通过RSO试验能准确有效判断转子绕组的绝缘状态。RSO试验不仅在故障初期就能检测到匝间短路故障,而且还能有效检测出不稳定的匝间短路故障,从发电机制造、安装、调试直至全周期运行都适用,可推广应用。