架空蒸汽管道软硬质复合保温结构研究

陈艳旭 徐清

无锡新联热力有限公司

0 引言

城市集中供热项目作为传统的环保节能项目,受到各地政府的鼓励与大力提倡[1]。在南方,城市集中供热项目已升级成蒸汽型的供热项目,其用热转换率高,不仅可以有效推动工业生产,促进生产实现安全、环保、经济的目标,还为当地制造良好营商环境,着力支撑着当地经济的绿色发展,加快城市化建设进程[2-3]。

供热管损直接反映了蒸汽输送过程中的有效利用率,是蒸汽供热经济性的重要指标,是热网经营管理水平的重要体现,而管道保温又是长距离管网运行过程中影响热能损失大小的重要因素[4-6],保温材料选择、敷设方式都发挥着至关重要的作用。实际使用过程中,传统的软质保温结构低支架敷设时易受踩踏,导致变形,影响使用寿命。硬质保温结构导热系数较高,能量损失严重。为降耗增益,探索低导热系数,且使用寿命较长的保温结构,本文展开软硬质复合新型供热蒸汽架空管道保温结构研究,以提高供热技术水平。

1 实验方案

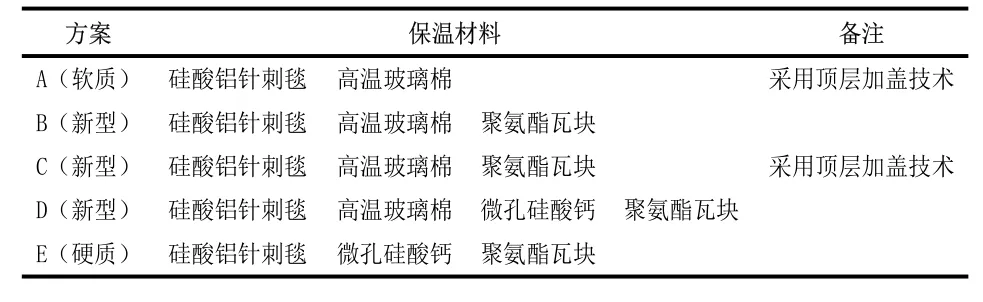

本文设计了3 种软硬质复合保温结构方案。将3种方案与传统软质和硬质保温结构共同应用于正常运行的DN600 管直管段,每2 m 执行一个方案,方案间间隔2 m,共计实验长度18 m。方案如表1,实验图见图1。每层保温层均选取相应耐高温、耐中温反射层收紧绑扎,最外层敷设气囊反射层后捆扎0.7 mm 厚彩钢板。所有方案均在芯管外壁面及每一层保温层的上、中、下三处放置测温元件,并连接到智能测温仪以读取收集数据,比较其散热损失及经济性。运行一段时间后,对5 种保温结构各施加6 kg 重量,进一步分析预测各方案在受压状态下的使用年限。

表1 方案涉及保温材料

图1 管道未受压状态下实验图

图2 管道受压状态下实验图

2 实验原理及公式

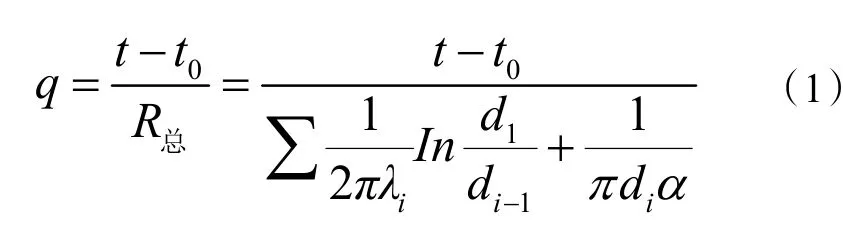

通过测量每一层保温层的温度以计算比较每种保温结构方案单位面积散热损失和性价比。q 为单位面积散热损失W/m,其计算公式如下:

其中:t 为芯管温度℃;t0为保温结构外表面温度℃;R总为保温结构热阻℃/W;λi为各层保温材料导热系数W/(m·K),i=1,2…n;di为各保温层直径m,i=1,2…n;α 为保温层外表面与大气的换热系数,规范[7]推荐α=11.63 W(/m·2K),此时风速为3.5 m/s。

ξ 为保温结构性价比,由以下公式计算:

其中:Δq 为散热损失年增长量W/m,y 为保温结构使用年限。

3 结果与讨论

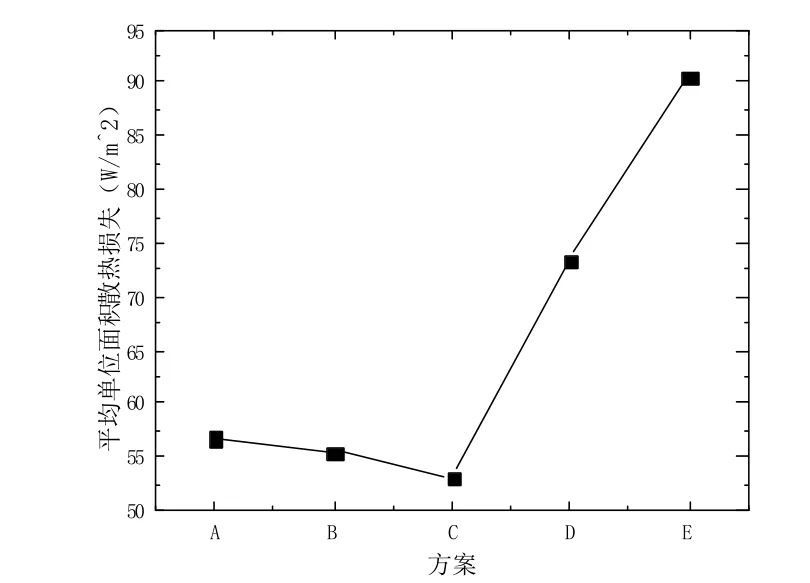

3.1 平均单位面积散热损失对比

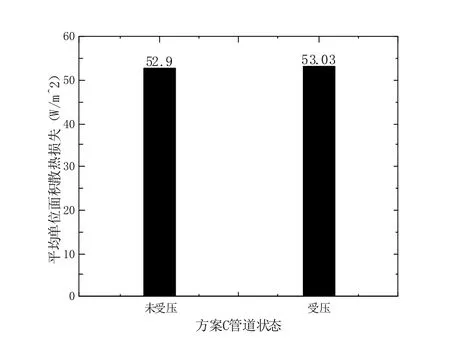

实验结果如图3、4 所示。根据GB/T 4272-2008[8]要求,管道表面温度为225 ℃时,常年运行工况允许最大散热损失为136.5 W/m2。由图3 可知,相同天气条件下,5 种方案平均单位面积散热损失均满足条件,其中自主设计的保温结构方案C 数值最小,为53.11 W/m2,保温效果最佳。这是因为聚氨酯瓦块导热系数较低,具有较好的保温性能。方案D、E 虽也应用该材料,但其保温结构内的硬质硅酸钙导热系数较高,且硬质保温结构之间缝隙较大,热量损失较为严重。由图4 可知,未受压状态下保温结构方案C 平均单位面积散热损失为52.9 W/m2,受压后,上升至53.03 W/m2,可证,管道受压将增大管损。

图3 管道未受压状态下平均单位面积散热损失

图4 方案C 平均单位面积散热损失对比

3.2 保温结构使用年限预测

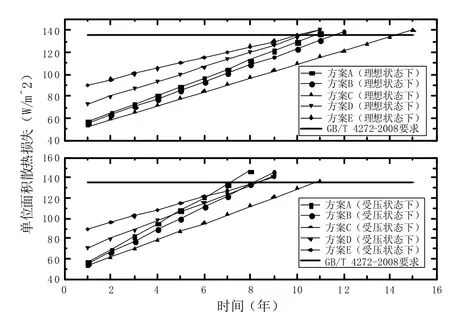

假设管道每年散热损失递增量相同,如图5 为单位面积散热损失随时间变化预测图。管道表面温度为225 ℃时,常年运行工况允许最大散热损失为136.5 W/m2,因此可以预测,未受压状态下,五种保温结构方案的使用年限分别为10、11、14、10、10 年。受压状态下,五种保温结构方案的使用年限分别为7、8、10、8、8年。可知,管道受压易影响保温结构性能,缩短保温结构的使用年限,其中自主设计方案C 无论是未受压状态还是受压状态,使用年限最长,效果最佳。

图5 单位面积散热损失随时间变化预测

3.3 性价比分析

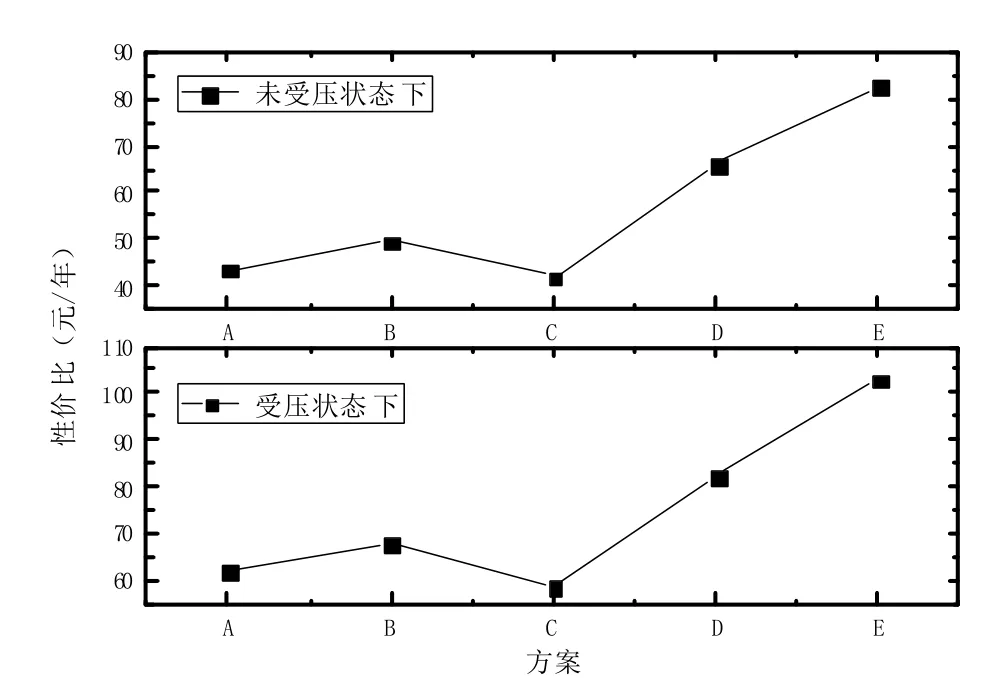

图6 为各方案单位长度管道保温结构价格对比图,由图可知,软质保温结构方案A 价格最低,为435.47 元/米。自主设计的保温结构方案C 居中,为586.29 元/ 米。硬质保温结构方案E 价格最高,为823.31 元/米。根据图7,结合使用年限,自主设计方案C 性价比最优,未受压状态下为41.88 元/年,受压状态下为58.63 元/年。

图6 单位长度管道保温结构价格对比

图7 性价比对比

4 结论

本文在现有软质保温结构的基础上,加入微孔硅酸钙及聚氨酯瓦块硬质保温材料,并设计了3 种保温方案。从散热损失、使用寿命、性价比着手,实验测试了不同保温结构下保温性能的优劣,发现最佳保温结构为方案C。采用软硬质保温复合结构和顶层加盖技术,能有效减少管损,其使用年限可达约14 年,管道受压后,使用年限缩至10 年。本文成果应用可提高管网使用寿命,保证管网蒸汽输送结构更安全、运行更经济,提高供热保障力,节约经营成本。