石蜡基新型定形相变蓄热材料的热物性分析

张静 何伟* 王浩 刘向华 许高飞

1 合肥工业大学土木与水利工程学院

2 安徽省建筑设计研究总院股份有限公司

3 安徽科恩新能源有限公司

0 引言

近年来,石蜡(PA)因其相变焓值大和适宜的热力学特性等[1]优势,目前在暖通与建筑领域得到广泛的应用。然而,PA 作为相变材料也存在一些缺点,一方面是其热导率较低,只有约0.2 W/mK[2],大大延缓了其吸收和释放热量的速度。另一方面,PA 还存在着相变过程中固液相体积差异较大的问题,极易发生液相的泄露[3]。因此在本文中选取膨胀石墨(EG)承载PA,利用物理吸附作用实现PA 的定形。以EG 为基体制备的复合相变材料(PCM),虽然可以提高材料的导热系数,但是由于EG 的体积较大,对于一些限制尺寸的领域如地埋管的回填[4]等方面有很大的局限。本文将PA/EG 复合相变材料与导热系数较高银铜粉掺混,以达到在提高导热系数的同时,控制复合体积的目的。

1 实验说明

实验所使用材料:相变熔点为43 ℃的固体PA,相变潜热为255 KJ/Kg;纯度为99%的EG,80 目,膨胀倍数为200 倍;含银5%的银铜粉;304 型号不锈钢(换热模型材料);2 cm 厚度的保温棉。在实验过程中,所用到的设备有电子天平、恒温箱、集热式恒温磁力搅拌器、差示扫描量热仪、热常数分析仪、多路温度测试仪。

2 新型定形材料的制备

2.1 石蜡/膨胀石墨复合材料的制备和泄露测试

2.1.1 材料的制备

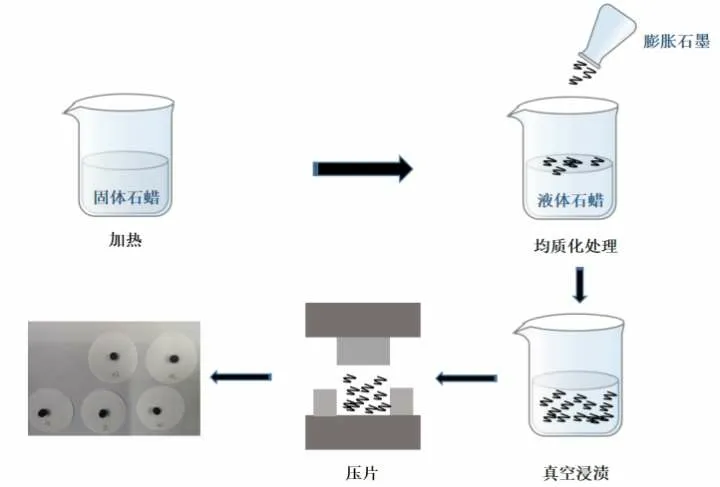

本研究通过将熔化的PA 吸附到EG 中来得到复合相变材料。第一步,将EG 放置于恒温箱中干燥,在200 ℃的温度下保持10 h。第二步,将固体PA 置于70 ℃恒温水浴中,直至完全熔化。第三步,将EG 按照比例(5%、7%、10%、15%、20%)加入到融化的PA 中,并在80 ℃的恒温水浴中不断搅拌4 h,使PA 充分吸附。第四步,将混合均匀的复合相变材料放置于100 ℃的烘箱中,干燥10 h。图1 为复合材料制备原理图。

图1 复合过程原理图

2.2.2 材料中石蜡的渗漏测试

称取适量的不同质量分数PA/EG 复合相变材料,压制成直径为1 0mm,高度为5 mm 的圆片,记录重量。放置于快速滤纸上,作好标记后放置于恒温箱中,温度设置为100 ℃。2 h 后取出分别称重。利用两次称重的值,可以求出石蜡的渗漏率。表1 是压制成片后的相变材料在加热处理前后的重量记录,石蜡的渗漏率由下列公式求得:

式中:L 为石蜡的渗漏率,W1、W2分别为PCM 圆片处理前后的质量。从表1 中可以看出,随着EG 质量分数的提高,复合材料中PA 的渗漏率呈线性减小。当EG的质量分数大于10%后,PA 的泄露率均低于7%。

2.2 银铜粉/膨胀石墨/石蜡复合相变材料的制备

由于EG 的膨胀体积较大,因此根据上述对EG/PA 复合相变材料泄露率与体积的分析,综合考虑选择10%的EG/PA 复合相变材料作为基础材料,与银铜粉混合。其制备方法如下:将10%的EG/PA 复合相变材料等量分为五份,分别按照10%、20%、30%、40%的质量分数加入银铜粉,充分搅拌混合均匀。

3 新型定形相变蓄热材料性能表征测试与分析

3.1 DSC 分析

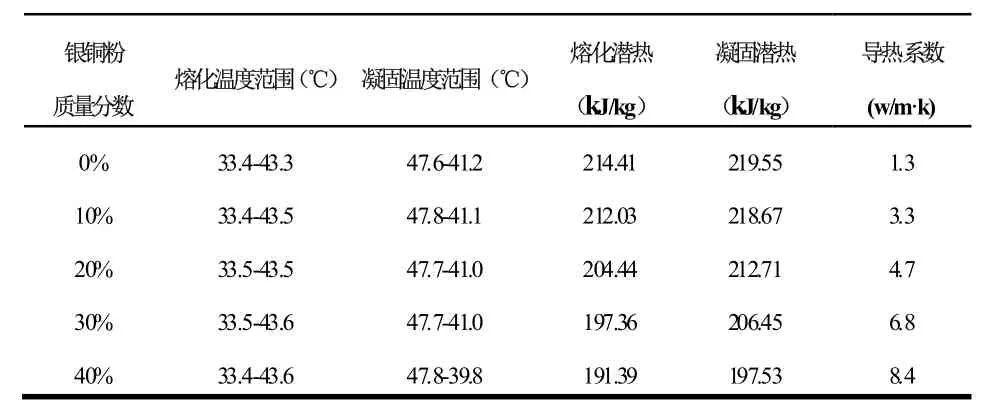

图2 展示了复合PCM(EG 含量为10%,银铜粉含量为10%,20%,30%,40%)的热流曲线,对热流与时间曲线与X 轴围成的面积进行积分,求得潜热值,如表2所示。由表2 可以得出,添加银铜粉对于复合PCM 的潜热值影响较小,40%银铜粉/10%膨胀石墨/石蜡定形相变材料的熔化潜热值为191.39 KJ/Kg,相比纯石蜡衰减了10.7%,凝固潜热值为197.53 KJ/Kg,衰减了10.03%,故银铜粉可以单纯用于增加复合相变材料的导热系数。

表2 新型定形材料的相变温度与潜热

图2 0%,10%,20%,30%,40%银铜粉/10%膨胀石墨/石蜡定形相变材料的DSC 曲线

3.2 导热系数分析

同时,本文通过热常数分析仪对复合材料进行了分析,测试的结果如表2 所示。从表2 可以看出,复合相变材料的导热系数均随着银铜粉质量分数的增加而增加。这归因于银铜粉具有良好的导热性能,当银铜粉的质量分数增加到到一定程度时,银铜粉就会在复合相变材料体系中形成连续相,构成了致密的三维网络结构[5]。

4 实用新型定形相变蓄热材料热性能分析

4.1 换热模块的准备

换热模块是由两根长度为20 cm,直径分别为6 cm 和8 cm 的不锈钢管制成。将复合相变材料填充适量到外管中,填充高度为1 cm 后,将内管放置于外管中心处,将相变材料填入内外管之间的间隙中,一边填充一边压实。最后用保温棉包裹。

4.2 新型定形相变蓄热材料的放热与蓄热性能分析

通过多路采集仪来记录模块中相变材料和热水温度的变化。实验设备图如图3 所示。将K 型热电偶插入到内管中。将水烧至沸腾,迅速倒入模型中并密封。对多路温度测试仪开启巡检功能,时间间隔为30 s。记录数据。

图3 实验系统设备图

图4 展示了模块中的热水温度随时间变化的曲线。模块中加入热水后,通过管壁的导热,同时因为加入的银铜粉增大了复合材料的导热系数,空腔中的相变材料迅速升温,达到熔点以上的温度后,复合材料发生相变,吸收热水的热量,导致热水可以迅速降温。图4 展示了热水从85 ℃左右降温43 ℃所需的时间。在同样工况下,将热水降温至42~43 ℃,纯石蜡需要3540 s,而40%的银铜粉/10%膨胀石墨/石蜡定形相变材料仅需要1080 s,时间缩短了2460 s,20%的银铜粉/10%膨胀石墨/石蜡定形相变材料仅需要1260 s,时间缩短了2280 s。从图中可以看出,热水最终降温至42~43 ℃左右,这归因于定形相变材料的相变温度发生了偏移,稍低于纯石蜡。随着银铜粉质量分数的提高,热水降温的速率越大。因为定形相变材料中的银铜粉含量越高,复合材料的导热系数越大,那么定形相变材料相变得越快,水温下降的也越快。

图4 装载不同复合相变材料的模型中热水降温曲线

图5 展示了热水的保温时间。随着定形相变蓄热材料中银铜粉含量的减少,热水的保温时间逐渐降低,虽然填充40%银铜粉的定形相变材料将热水降温时间最快,但是却只能将热水保温600 s。而20%银铜粉的定形相变材料将热水保温时间最长,能够在3510 s内维持热水在42~43 ℃。

图5 装载不同复合相变材料的模型中热水保温曲线

5 结论

本文研究测试了银铜粉/石蜡/膨胀石墨新型定形相变蓄热材料的热物性参数,并通过实验对新型蓄热材料的换热性能进行了分析,得出以下结论:

1)复合材料的渗漏率随着膨胀石墨质量分数的提高而降低,当膨胀石墨的填充量达到10%后,复合材料的渗漏率不高于7%。

2)10%膨胀石墨/石蜡复合材料中加入银铜粉虽然会导致潜热值衰减,但是大幅度提高了导热系数。

3)20%银铜粉/10%膨胀石墨/石蜡新型材料可以有效缩短相变融化过程,快速进行换热,同时大大提高了石蜡的蓄热能力。