无阀模式下液态燃料高频爆震燃烧组织方法

于潇栋,王可,朱亦圆,赵明皓,孙田雨,郭俊睿,范玮

1. 西北工业大学 动力与能源学院,西安 710129

2. 西北工业大学 陕西省航空动力系统热科学重点实验室,西安 710129

空天探索推动着各式飞行器的快速发展,不断拓宽的飞行包线对高性能推进系统的要求越发苛刻。采用缓燃燃烧方式的传统喷气式动力装置的技术水平已相当成熟,由于基于等压燃烧,现有技术条件下进一步提升热效率遇到了瓶颈。与缓燃波不同,爆震波可看作由超声速传播的前导激波和与其紧密耦合的化学反应区组成,前导激波对新鲜反应物进行压缩使压力和温度急剧提高,触发化学反应并快速进行。爆震波传播速度极快,可达每秒几千米,燃烧产物来不及膨胀便已完成燃烧,故爆震燃烧过程接近等容循环,比等压燃烧具有更高的热效率[1]且可实现自增压。因此,基于爆震燃烧的动力装置有望简化笨重复杂的增压系统,具有结构简单的潜在优势,有着广阔的应用前景。

目前,基于爆震燃烧的动力装置主要包括脉冲爆震发动机[2-3](Pulse Detonation Engine, PDE)、旋转爆震发动机[4-8](Rotation Detonation Engine,RDE)和驻定爆震发动机[9-12](Standing Detonation Engine,SDE)。PDE利用周期性爆震燃烧产生推力,结构简单[13]、热循环效率高,相关研究开展较早且较为深入,取得了一系列进展,先后多位学者进行了研究综述[14-16]。根据氧化剂来源不同,PDE可分为吸气式脉冲爆震发动机(Air-breathing Pulse Detonation Engine,APDE)和火箭式脉冲爆震发动机(Pulse Detonation Rocket Engine,PDRE)。PDE的工作循环包括燃料和氧化剂填充、爆震波起始、爆震波传播和燃烧产物排出以及隔离区形成等过程[17]。PDE的工作原理决定了其推力输出的周期性,因此工作频率是衡量PDE性能的重要指标之一。研究[18]表明,单个爆震循环填充状态相同的情况下工作频率的提高可产生更大的推力和更平稳的工作状态等。

为了提高工作频率,需要合理匹配单个循环各子过程的关系,尽可能缩短各过程所需的时间,同时保证相邻循环之间不发生干扰导致爆震失效。实际上,燃料、氧化剂和隔离介质的填充占据了单个工作循环的大部分时间[19]。因此,缩短填充时间对提高爆震频率非常重要。

目前,实现反应物间歇式填充的方法主要包括电磁阀或旋转阀等机械阀门式填充、无阀(又称气动阀)自适应填充以及混合式填充(机械门和无阀自适应相结合)。无阀自适应工作时,无需机械阀门的高频间歇式作动,爆震燃烧室入口的阀门只需在工作时保持常开,依靠燃烧室内的压力周期性振荡在入口处形成气动阀控制反应物的间歇式填充。无阀自适应填充一方面简化了供给系统,另一方面使工作频率彻底摆脱了机械阀门作动的限制,极大提高了PDE的工作频率上限,亦有利于实现发动机工作状态的快速调节。根据是否需要填充隔离介质,无阀自适应工作模式可分为无隔离和有隔离两种。

无阀无隔离的相关研究可追溯到1976年,Valaev等[20]申请了一项专利,最早提出了无阀无隔离工作方式的构想。他们提出,在爆震管前的供给管路上加装冷却装置,燃烧产物在压力振荡的作用下回传至供给管路得到冷却,恢复供给时这部分燃烧产物先于新鲜反应物进入爆震管,由于冷却后的燃烧产物无法点燃新鲜反应物,可起到隔离介质的作用,从而保证多循环工作。Shimo等[21-22]提出了一种通过安装涡流发生器实现高效掺混和火焰稳定的无阀PDE方案,他们通过加长氧化剂填充管路和进气段以形成与Valaev等设计方案类似的隔离区,从而保证稳定工作。王可等[23-24]采用液态汽油为燃料,富氧空气为氧化剂,依靠汽油蒸发时吸收热量,对临近的燃烧产物和爆震管进行冷却,形成隔离区。最终,他们在内径24 mm、长660 mm的爆震管中获得了110 Hz的连续稳定的高频爆震波。Matsuoka等[25]采用高频电磁阀控制超临界乙烯间歇式供给,纯氧无阀自适应供给的半无阀工作方式(即混合式填充),其中燃料填充压力为6.6 MPa,氧气填充压力为(0.56±0.7) MPa,在内径10 mm、长40 mm的爆震管中成功实现了1 916 Hz的工作频率。这是目前公开报道的最高脉冲爆震频率,证明了PDE千赫兹工作的可行性。然而,他们仅给出0.06 s的压力波形,且存在起爆失败率高、压力波形不均匀等问题。

无阀有隔离工作方式下,通过在上一循环末期填充隔离介质,能实现填充的新鲜反应物与残留在燃烧室内的高温燃烧产物的隔离,防止提前点火导致的连续缓燃燃烧。2013年,Endo[26]提出了一种燃料、氧化剂和隔离介质均无阀自适应填充的工作方式。实验中采用乙烯为燃料,氧气为氧化剂,氩气为隔离介质,通过流量控制器控制乙烯、氧气和氩气的供给流量,乙烯和氧气供给通道分列爆震管两侧,沿着垂直爆震管方向喷注并在爆震管内对撞掺混,氩气供给通道与爆震管上游呈45°,斜向喷入爆震管头部。氩气供给流量和压力均大于氧气和乙烯,在内径10 mm、长350 mm的爆震管内实现了150 Hz的工作频率。鲁唯等[27]提出了一种无阀有隔离PDRE工作方式,采用液态汽油为燃料,氮氧混合物为氧化剂,氮气为隔离介质。隔离气体的填充压力控制在爆震管头部的峰值压力与平台区压力之间,氧化剂与燃料的填充压力低于隔离气体。他们实验验证了该工作方式的可行性,并获得了130 Hz的高频稳定爆震。

综上所述,无阀无隔离工作方式供给系统简单,能够进一步缩短单个工作循环的时间,有益于PDE工作频率的提高。然而,由于省去了隔离介质,容易发生连续缓燃导致爆震失效。此外,先前的实验研究[28]表明当氧浓度超过45%时,无阀无隔离模式下缓燃燃烧发生的概率迅速提高,难以形成稳定连续的爆震波。无阀有隔离工作方式引入了不可燃介质,防止高温燃烧产物与新鲜反应物接触而提前点燃,该工作方式下氧化剂可采用纯氧,有利于拓宽氧化剂浓度范围,但三路供给增加了系统的复杂性。实际应用中,受体积和重量的限制,需要采用能量密度更高、易于贮存的液态燃料。然而,不同于气态燃料,液态燃料需要经过破碎、雾化、蒸发和掺混等过程才可以参与燃烧,对爆震波的产生和传播产生有重要影响。

受限于实验室供给流量,作者团队先前在内径24 mm、长660 mm的爆震管内只能获得最高频率130 Hz的爆震波。为了进一步提高爆震频率需要缩小爆震管尺寸来保证合适的填充度。然而,小管径时缓燃向爆震转变(Deflagration to Detonation Transition,DDT)的距离缩短,但壁面及附面层的影响增强,且狭小空间内燃料与氧化剂掺混变差,必然导致爆震波产生和传播特性发生变化。

针对上述问题,本文围绕液态燃料无阀无隔离和有隔离两种工作方式下高频爆震燃烧组织,研究了填充压力、氧气体积分数、喷注条件对爆震波产生和传播特性的影响,以明确爆震燃烧稳定工作的范围,进一步提高液态燃料爆震燃烧频率,可为实现PDE的高频稳定工作提供重要参考。

1 工作原理与实验装置

1.1 工作原理

1.1.1 无阀无隔离

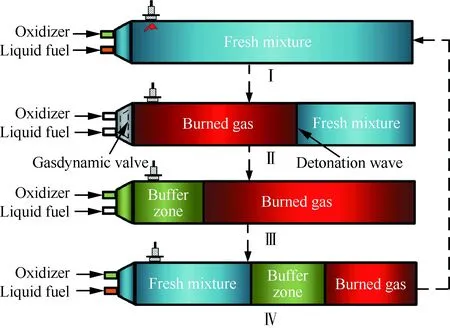

无阀无隔离工作方式下,不需要专门的隔离介质填充,实现高温产物与新鲜反应物之间的有效隔离有两种思路:① 调整燃料和氧化剂进入爆震管的先后顺序,使爆震管内当量比暂时超出可燃极限,从而避免新鲜反应物被提前点燃;② 依靠液态燃料进入爆震管后汽化吸热形成一段低温贫氧隔离区从而避免连续燃烧。工作时爆震管内的压力振荡示意图见图1,设定氧化剂供给压力poxidizer高于燃料压力pfuel,且二者均低于平台区压力pplateau。当爆震管头部压力pend-wall衰减至平台区以下时,填充压力相对高的氧化剂先于燃料进入爆震管,但此时管内缺少燃料,无法燃烧,相当于氧化剂扮演了隔离介质的角色。如图2所示,该工作方式下对应的单个工作循环T可分为以下4个子过程:过程Ⅰ,t0时刻开始,燃料和氧化剂进入爆震管;过程Ⅱ,当爆震管中反应物填充度达到工作要求时,点火装置在tignition时刻点火,经DDT过程形成稳定自持的爆震波后向爆震管开口端传播,该过程伴随着回爆波向爆震管封闭端传播,封闭端压力在回爆波抵达时升至顶峰,燃料和氧化剂的填充随之被迫中断,封闭端压力随后略有下降并稳定在平台区附近;过程Ⅲ,爆震波向爆震管开口端持续传播并抵达出口,排气过程开始,爆震管内的压力逐渐下降;过程Ⅳ,当爆震管封闭端压力下降至氧化剂和燃料填充压力以下时,即在tfill时刻,氧化剂和燃料依次恢复填充,氧化剂先于燃料进入爆震管并在管内形成一段富氧隔离区,将炽热的燃烧产物与新鲜反应物隔开从而避免新鲜反应物被提前点燃。

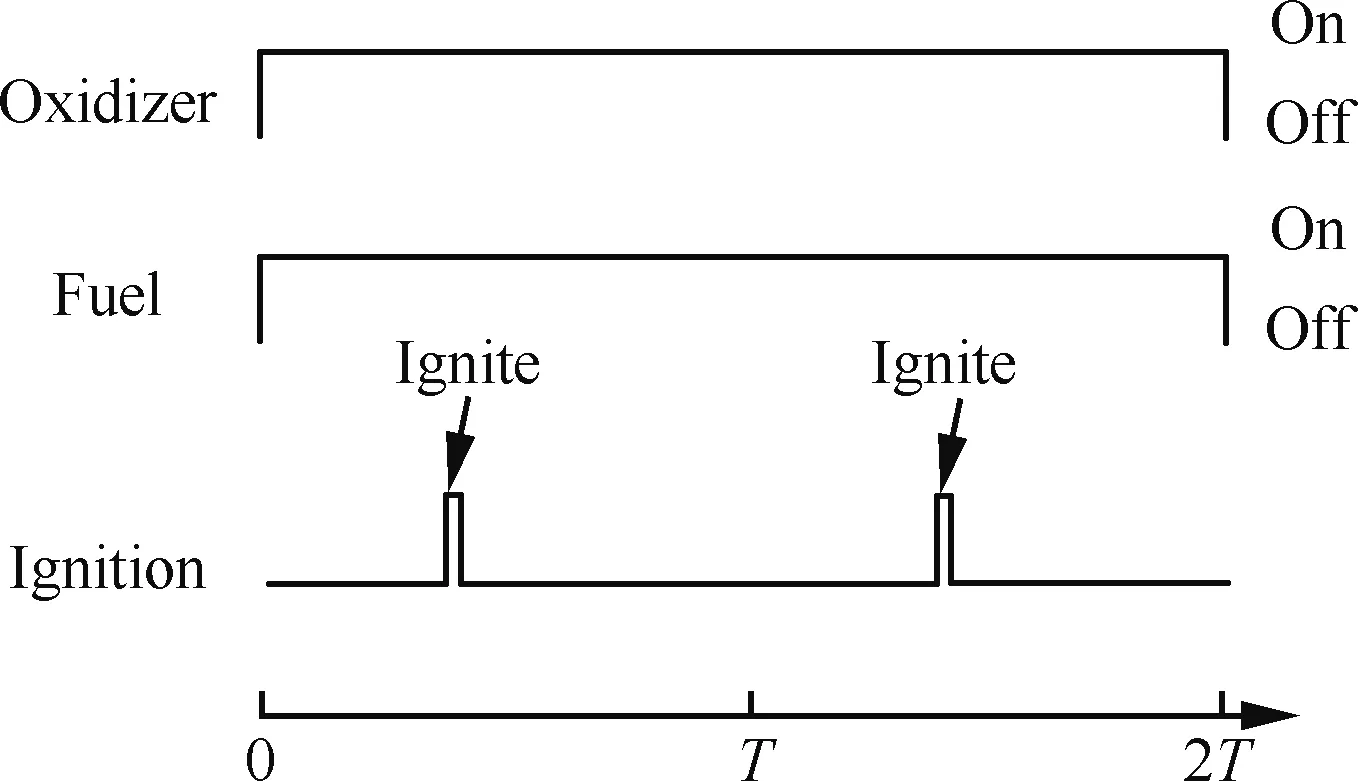

无阀无隔离工作方式的控制包括氧化剂和燃料供给以及点火时序控制。氧化剂和燃料的供给均由电磁阀控制,点火控制器控制火花塞点火。如图3所示,在工作过程中两路电磁阀保持常开,利用爆震管头部形成的“气动阀”(周期性压力振荡)控制氧化剂和燃料的自适应填充,火花塞在每个周期固定相位进行点火。

图1 无阀无隔离方式下爆震管头部压力与供给压力

图2 无阀无隔离方式下单个爆震循环示意图

图3 无阀无隔离方式下供给与点火控制时序

1.1.2 无阀有隔离

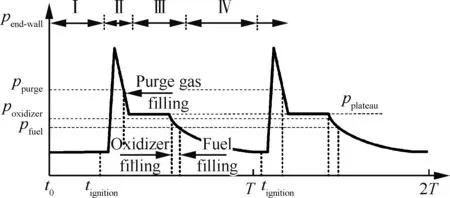

该工作方式利用爆震管头部的压力振荡控制燃料、氧化剂与隔离介质的间歇式填充。图4为爆震管头部压力随时间的变化过程和供给压力之间的关系。设定隔离气体供给压力ppurge高于燃料和氧化剂,确保隔离气体先于燃料和氧化剂进入爆震管。该方式下单个爆震循环示意图见图5,与图2不同的是,过程Ⅲ中最早进入爆震管起隔离作用的是隔离气体而非燃料或氧化剂,其余过程与无阀无隔离工作方式类似。

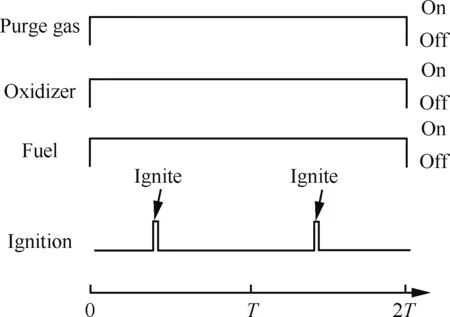

无阀有隔离工作方式的控制时序如图6所示,电磁阀仅用于控制隔离气体、氧化剂和燃料的开关,在工作过程中,控制隔离介质、氧化剂和燃料的阀门常开,三者均靠爆震管头部的“气动阀”自适应填充,点火策略与无隔离方式相同。

图4 无阀有隔离方式下爆震管头部压力与供给压力

1.2 实验装置

1.2.1 供给系统

作者团队先前的研究表明,在无阀无隔离工作方式下,当氧气体积分数低于25%,DDT距离增大,高频工作时填充度迅速下降,无法得到充分发展的爆震波。适当提高氧化剂中的氧气体积分数能够拓宽爆震极限,有助于提高爆震频率,但氧化剂活性随氧浓度提高而提高,反应物临界点火温度降低,点火感应时间缩短,多循环工作时容易提前点燃发生连续缓燃。因此,本文针对无阀无隔离工作方式,采用氧气体积分数为40%和50%的氮氧混合物(即富氧空气)作为氧化剂,采用汽油作为液态燃料。

图5 无阀有隔离方式下单个爆震循环示意图

图6 无阀有隔离方式下供给与点火控制时序

无阀无隔离爆震燃烧实验系统见图7,由供给单元、控制单元、数据采集单元和爆震管组成。其中,供给单元包括燃料和氧化剂两部分,氧化剂经过截止阀、减压阀、流量计以及电磁阀后进入爆震管;燃料的供给需要高压氮气驱动,氮气经过截止阀、减压阀后进入燃料储箱中挤压汽油,汽油经截止阀和电磁阀后进入爆震管。两路减压阀分别用于调节氧化剂和驱动氮气的压力,电磁阀用于控制爆震管头部供给通道的开关,仅在点火前开启、工作结束后保持关闭。流量计用于测量氧化剂的供给流量,测量误差±1%。控制单元用于控制火花塞与电磁阀的匹配,火花塞点火频率可在0~999 Hz范围内调节。由于热态工作过程中的压力振荡,燃料的实际流量难以精确测量,本研究中燃料流量通过冷态条件下的称重法测得。数据采集单元将在1.2.3节详细介绍。

无阀有隔离工作方式下,采用惰性气体隔离相邻两个爆震循环,理论上氧化剂中含氧量无特殊限制。因此,无阀有隔离实验中,采用纯氧作为氧化剂,汽油作为液态燃料,氮气作为隔离气体。无阀有隔离爆震燃烧实验系统见图8,供给单元包括燃料、氧化剂和隔离气体3部分。其中,隔离气体与氧化剂供给类似,经过相应的截止阀、减压阀、流量计以及电磁阀后进入爆震管,其余部分与无隔离实验系统相同,不再赘述。

1.2.2 爆震管

图9为爆震管示意图,分为喷注段、DDT段以及爆震传播段,爆震管截面为圆形,全长295 mm,内径10 mm。喷注段全长60 mm,DDT段全长135 mm,爆震传播段全长100 mm。燃料、氧化剂和隔离气体均从爆震管头部轴向填充,燃料采用直射式喷嘴喷注,采用的3种喷孔直径分别为0.3、0.4、0.5 mm。由于管径较小,采用螺旋凹槽作为起爆增强装置。螺旋凹槽布满DDT段并延长至喷注段末端,总长170 mm,螺距6 mm,凹槽构型为半圆形,直径2 mm。在DDT段末端与爆震传播段共安装5个压电式压力传感器,其中P1和P2安装在DDT段末端用于监测爆震波的发展情况,P3、P4和P5安装在传播段用于监测爆震波的传播特性,P1距爆震管头部113 mm,相邻两传感器之间距离为30 mm。

图7 无阀无隔离实验系统示意图

图8 无阀有隔离实验系统示意图

图9 爆震管结构示意图

1.2.3 测量与采集系统

为了监测爆震管内的瞬时压力,采用动态响应特性较好的压电式压力传感器(SINOCERA CY-YD 205),测量误差为±3%,固有频率大于200 kHz。压力传感器测得的电荷信号经过电荷放大器后接入高速数据采集仪(DEWETRON 3020),采样频率为200 kHz。

爆震波平均传播速度由时差法确定,计算公式为

(1)

式中:m和n表示传感器的位置,由爆震管上游至下游依次记为1、2、3、4、5;vmn表示爆震波在传感器m和n之间的平均传播速度;lmn表示传感器m到n的轴向距离;tmn表示爆震波经过传感器m和n所需的时间。

传感器监测到爆震波压力峰值所需时间的误差在±5 μs以内,传感器的安装距离误差为±1 mm。单个爆震循环中,爆震波速误差[29]计算式为

(2)

式中:uvmn为爆震波速传播误差;ulmn为传感器安装距离误差;utmn为测量时间误差。因此,传感器P1和P5之间的爆震波速传播误差在±8.4%以内。

2 实验结果与讨论

2.1 高频爆震燃烧组织

2.1.1 无阀无隔离

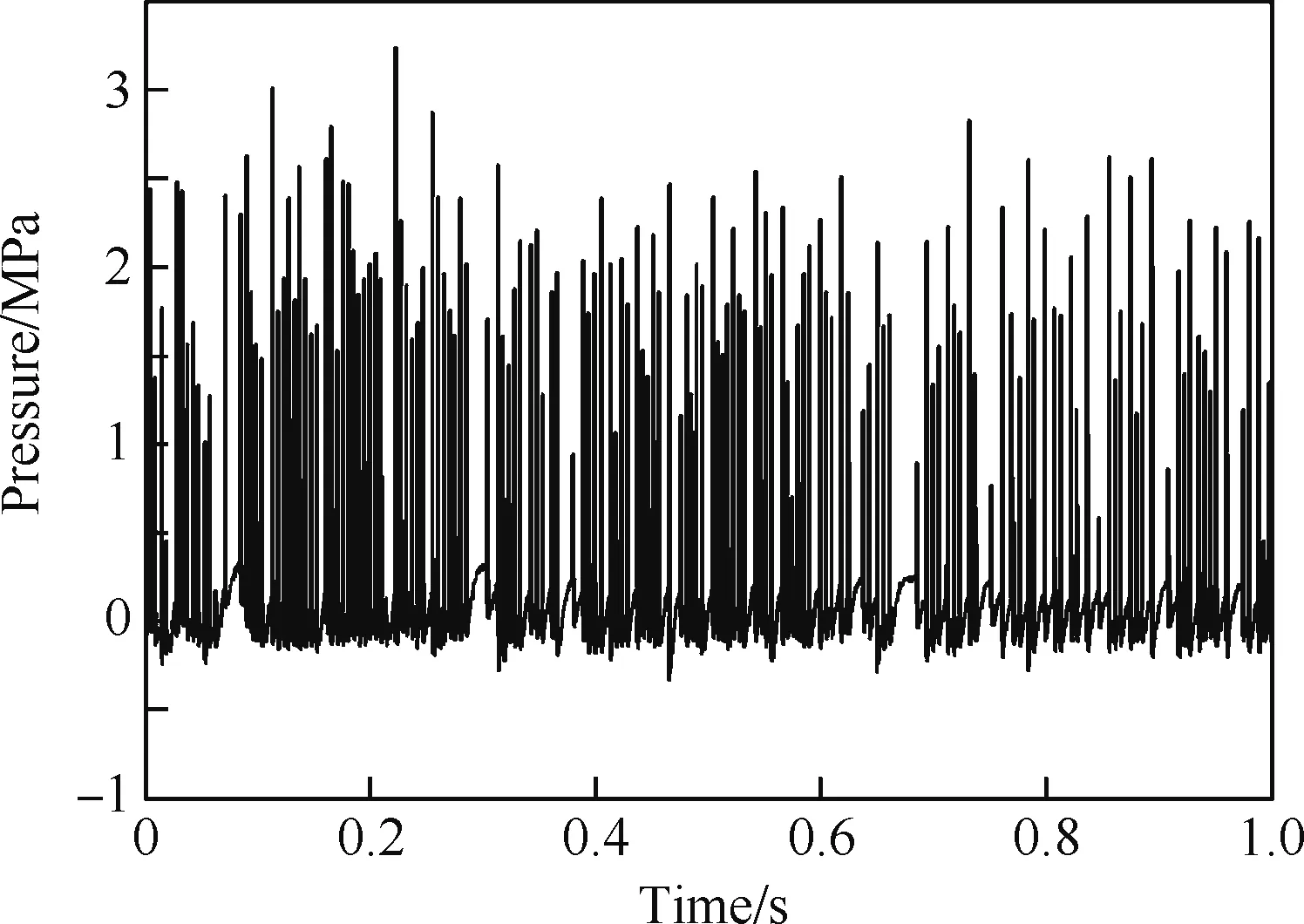

通过调整火花塞点火频率和燃料、氧化剂填充压力,进行了无阀无隔离工作方式下的高频爆震燃烧探索。采用汽油作为燃料,氧气体积分数50%的富氧空气作为氧化剂,燃料喷孔直径为0.3 mm,燃料和氧化剂填充压力范围为0.2~0.7 MPa。采用1.1.1节所述的工作原理与控制策略,最终实现了150~300 Hz的高频爆震燃烧。240、270、300 Hz点火频率下压力传感器测得的压力波形,如图10所示。考虑到实验中采用了液态燃料,将测得的压力波峰值压力和传播速度与NASA CEA程序计算得到的Chapman-Jouguet(CJ)爆震压力和波速对比时,速度和压力亏损分别不超过20%和30%时可视为爆震波已触发。各工况下传感器测得的压力峰值和爆震波速度见表1。定义单位时间内未触发爆震的循环次数与理论循环次数之比为起爆失败率,起爆失败率越高,爆震波形间断越多,爆震燃烧稳定性随之降低。爆震波压力亏损δp计算公式为

(3)

式中:pn为压力传感器n测得的压力波峰;pCJ为对应工况下的CJ压力。爆震波速度亏损δv计算公式为

(4)

其中:vmn为压力波峰在压力传感器m和n之间的平均传播速度;vCJ为对应工况下的CJ速度。

点火频率为240 Hz时,燃料和氧化剂流量分别为1.21 g/s和10.73 g/s,测得的压力波形如图10(a)所示。5个传感器监测到的平均压力峰值分别为0.88、1.38、2.06、2.02、2.12 MPa。该工况下的CJ压力为2.41 MPa,CJ速度为1 970 m/s。可以发现,自p3后压力亏损和速度亏损均小于20%,可以认为爆震波在p3后得到充分发展。后文如不加说明,满填充条件下的爆震波平均峰值压力根据p5计算所得,平均传播速度由v45计算所得。该工况下对应的当量比为0.74,起爆失败率为12.5%。图11为不同工作频率(f)下的压力波峰值压力和传播速度,峰值压力和传播速度分别低于70%pCJ和80%vCJ时认为该周期内未能成功触发爆震波(即起爆失败)。可见240 Hz时的压力亏损δp为12%,速度亏损δv为4.9%。爆震间断较多可能是由于偏贫油状态下混合不充分导致的可爆性下降引起的。

图10 无阀无隔离方式下高频工作时测得的压力波形

表1 无阀无隔离工作方式下的爆震波参数

点火频率为270 Hz时,燃料和氧化剂流量分别为1.32 g/s和10.97 g/s,当量比为0.79,测得的压力波形如图10(b)所示。可以看出,对应的爆震燃烧频率为270 Hz,起爆失败率为7.4%。与240 Hz工况相比,该工况下的压力亏损δp为16.9%,速度亏损δv为9.2%,爆震波峰值压力和传播速度均有一定程度下降,这是由工作频率提高导致的填充度下降引起的。

图11 无阀无隔离工作方式下测得的压力波峰值压力和传播速度

点火频率为300 Hz时,分别提高燃料和氧化剂流量至1.43 g/s和11.69 g/s,当量比为0.80,对应的压力波形如图10(c)所示,起爆失败率为4.3%。通过局部放大后的波形可以看出,相邻两个压力波峰之间时间差约为3.3 ms,即对应的爆震燃烧频率为300 Hz。然而,由图11中300 Hz工况下各循环的峰值压力和传播速度可知,压力亏损δp为20.9%,速度亏损δv为5.6%,亏损程度进一步提高,原因同样在于填充度的下降。由此可见,若继续提高爆震波的产生频率,须相应提高燃料和氧化剂流量以保证合适的填充度。

2.1.2 无阀有隔离

无阀有隔离工作方式下,在爆震管内必然发生氧化剂、燃料和隔离气体的掺混,氧化剂和隔离气体的流量变化会导致实际参与反应的混合物中氧浓度改变,从而影响爆震燃烧组织。因此,引入等效氧气体积分数ψ用于表征参与反应的氧化剂活性,计算公式为

(5)

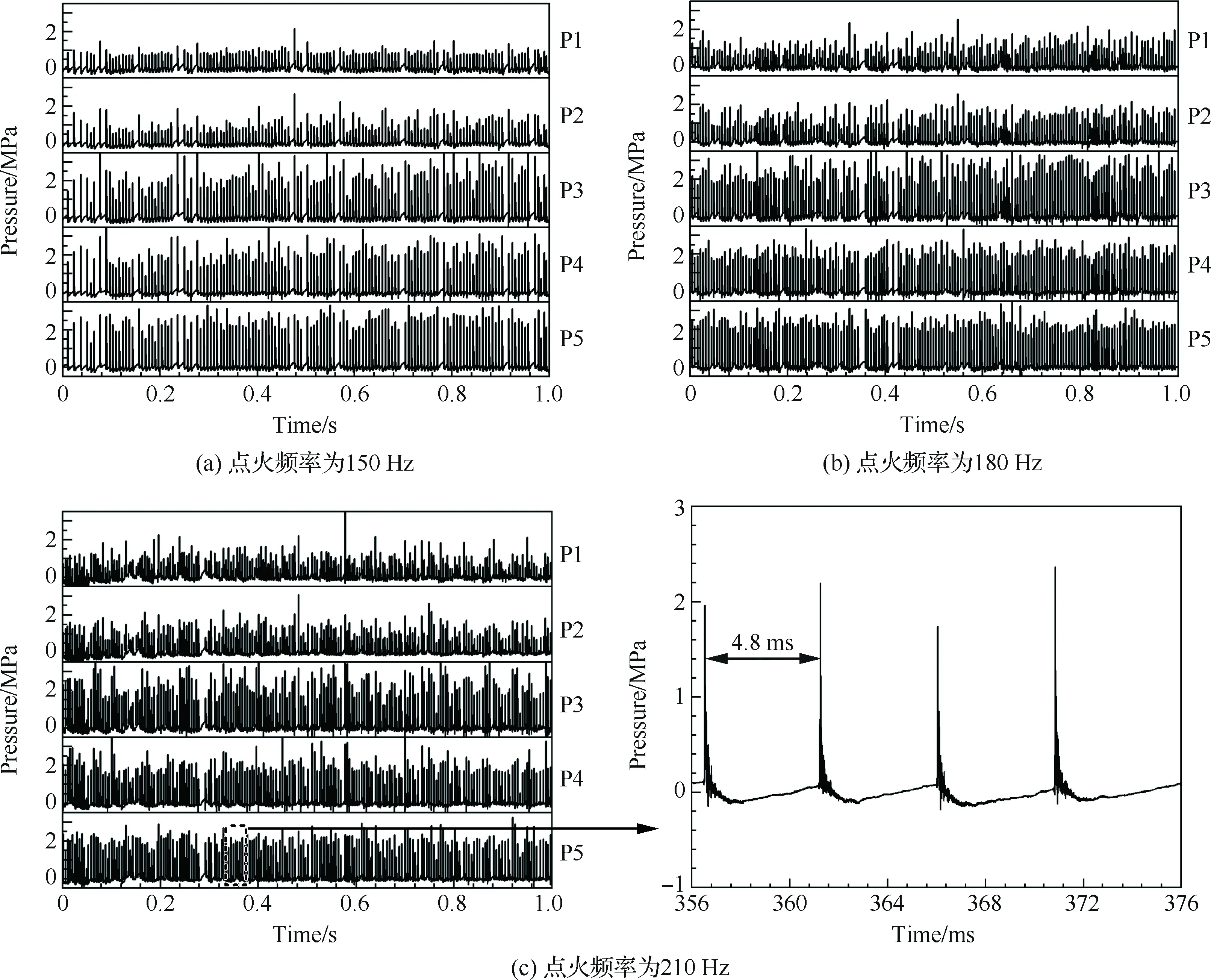

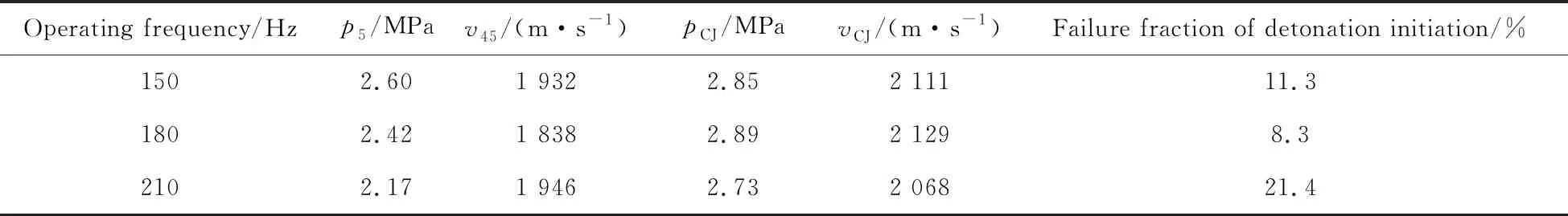

通过调整火花塞点火频率和燃料、氧化剂以及隔离气体填充压力,进行了无阀有隔离方式下的高频爆震燃烧组织方法验证和工作频率提高的探索。采用汽油作为燃料,纯氧作为氧化剂,氮气作为隔离气体,燃料喷孔直径为0.4 mm,燃料和隔离气体填充压力范围为0.2~0.8 MPa,氧气填充压力范围为0.2~0.4 MPa。采用1.1.2节所述的工作原理与控制策略,最终实现了120~210 Hz的高频爆震燃烧。150、180、210 Hz点火频率下压力传感器测得的压力波形,如图12所示。各工作频率下P5测得的压力峰值和爆震波速度见表2。

点火频率为150 Hz时,燃料、氧化剂和隔离气体填充流量分别为3.57、11.52、10.10 g/s,对应的等效氧气体积分数为50%,当量比为1.09,测得的压力波形如图12(a)所示。5个传感器监测到的平均压力峰值分别为1.03、1.49、2.46、2.28、2.60 MPa。该工况对应的CJ压力为2.85 MPa,CJ速度为2 111 m/s。可见,无阀有隔离方式下爆震波的发展情况与无隔离时类似。该模式下爆震波的平均峰值压力由p5计算所得,平均传播速度以v45为准。该工况下的起爆失败率为11.3%。图13为不同工作频率下的压力波峰值压力和传播速度,压力亏损δp为8.8%,速度亏损δv为8.5%,证明无阀有隔离工作方式是可行的。

点火频率为180 Hz时,燃料、氧化剂和隔离气体填充流量分别为3.57、9.68、10.45 g/s,等效氧气体积分数为45%,当量比为1.29,测得的压力波形如图12(b)所示。可以看出,对应的爆震燃烧频率为180 Hz,起爆失败率为8.3%。由p5计算所得的平均峰值压力为2.42 MPa,传播速度v45为1 838 m/s。结合图13可以看出,与150 Hz工况相比,该工况下的爆震波平均峰值压力和传播速度均略有下降。压力亏损δp为16.3%,速度亏损δv为13.7%,说明得到了充分发展的爆震波。起爆失败率下降的原因在于:几组实验后爆震管管壁温度升高,使得燃料的雾化蒸发效果改善。

点火频率提高至210 Hz时,燃料、氧化剂和隔离气体填充流量分别为2.53、9.94、6.98 g/s,对应的等效氧气体积分数为55%,测得的压力波形如图12(c)所示。局部波形放大后可以看出,相邻两个压力波峰之间的时间差约为4.8 ms,即对应的爆震燃烧频率为210 Hz。由p5计算得到的平均峰值压力为2.17 MPa,较180 Hz工况显著下降,传播速度v45为1 946 m/s。此外,起爆失败率显著升高,达到21.4%,压力亏损δp为20.5%,速度亏损δv为5.9%。由图13中210 Hz工况下各循环峰值压力和传播速度可知,平均峰值压力的降低是由于产生了大量压力较低的爆震波,传播速度分布的不均匀性加剧。该工况对应的当量比为0.89,属于贫油状态,爆震间断的增加是由反应物状态和循环时间缩短等综合因素导致。

图12 无阀有隔离方式下高频工作时测得的压力波形

表2 无阀有隔离工作方式下的爆震波参数

图13 无阀有隔离工作方式下的压力波峰值压力和传播速度

图14 等效氧气体积分数60%时P5测得的压力波形

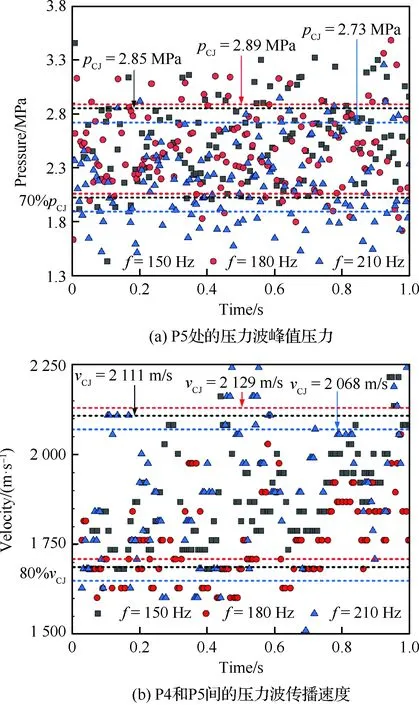

点火频率为210 Hz不变,通过调整氧化剂和隔离气体供给流量,使等效氧气体积分数达到60%,测得的压力波形如图14所示。可以看出,压力波形间断明显,部分时间出现了1/2点火频率的爆震波,起爆失败率高达42%。由p5得到的平均峰值压力为2.11 MPa,传播速度v45为1 717 m/s。对应的压力亏损δp为26%,速度亏损δv为18.7%。进一步的实验结果表明,等效氧气体积分数继续提高,无论爆震燃烧是否稳定,与无隔离方式相比,连续缓燃发生的情形都明显减少,再次证明了无阀有隔离工作方式的可行性。

2.2 爆震波产生的影响因素

2.2.1 填充压力

燃料和氧化剂填充压力不仅影响各自的供给流量进而影响当量比,还决定了二者进入爆震管的先后顺序,从而影响隔离区的形成。针对液态燃料,隔离区的形成主要有两种思路:① 氧化剂填充压力高于燃料填充压力,氧化剂先进入爆震管中形成一段贫油隔离区;② 燃料填充压力高于氧化剂填充压力,燃料先进入爆震管,与残留的炽热燃烧产物或灼热管壁接触后蒸发吸热,形成一段低温贫氧隔离区。通过调整燃料和氧化剂的供给压力,实验验证了上述两种思路的可行性,研究了填充压力对爆震波产生和传播特性的影响。

采用氧气体积分数为40%和50%的富氧空气作为氧化剂,燃料填充压力范围为0.3~0.7 MPa,氧化剂填充压力范围为0.25~0.7 MPa,保证每组工况都在满填充情况下,可以避免点火频率提高导致的填充不足对爆震波产生和传播的影响。不同氧化剂和燃料供给压力比下的爆震波平均峰值压力和平均传播速度如图15所示。

图15 不同氧化剂和燃料供给压力比下的爆震波平均峰值压力与传播速度

氧气体积分数为40%时,调节氧化剂和燃料填充压力,在poxidizer/pfuel=1.00~1.25的范围内实现了高频爆震燃烧。实验结果表明,poxidizer/pfuel>1时,即氧化剂先进入爆震管形成隔离区时能够起爆,起爆失败率为5.1%~17.2%,当量比范围为0.92~1.06。爆震波平均峰值压力为1.83~2.36 MPa,平均传播速度为1 452~1 602 m/s,压力亏损δp范围为0.2%~23.8%,速度亏损δv处于19.3%~28.2%之间。当poxidizer/pfuel=1.14时,起爆失败率最小,为5.1%,压力亏损为0.2%,可以认为得到了充分发展的爆震波。然而,速度亏损仍较高,除小管径壁面效应影响之外,燃油雾化蒸发亦相应变差。这是因为,氧化剂先进入爆震管导致燃料进入爆震管后无法接触到残留的高温燃烧产物,液滴蒸发和掺混恶化,局部富油和不完全燃烧造成了较高的起爆失败率和较大的波速损失。继续调节氧化剂和燃料填充压力,当poxidizer/pfuel=1.25~2.00时,爆震燃烧极不稳定,表现为大幅间断或频率减半,这是因为poxidizer/pfuel的提高使当量比降低,混合物可爆性降低,化学反应释能减少,爆震波强度相应下降。氧化剂与燃料填充压力之比>2.00时,无法触发爆震,表现为缓燃燃烧或无法点燃。原因在于:一方面当量比接近贫油极限,另一方面氧化剂填充压力的提高使得填充速度远大于火焰传播速度,容易发生熄火。

氧气体积分数为50%时,调节氧化剂和燃料填充压力,可在poxidizer/pfuel=0.56~1.00的范围内实现高频爆震燃烧。对应的当量比为1.37~2.10,压力亏损为10.9%~38.8%,速度亏损为2.0%~19.6%,poxidizer/pfuel在0.56~1.00范围内的起爆失败率为0%~12.7%,爆震波平均峰值压力为2.02~2.78 MPa,平均传播速度为1 828~2 089 m/s,可见poxidizer/pfuel<1时,即液态燃料先进入爆震管,也可实现高频爆震燃烧。控制燃料填充压力不变,降低氧化剂填充压力,当poxidizer/pfuel降至0.36~0.56时,对应的当量比为2.10~2.62,压力波形严重间断。这是因为poxidizer/pfuel降低意味着氧化剂流量减小,愈发富油。随着工作频率的提高,爆震间断愈发明显。氧化剂和燃料供给压力比低于0.36时,无法触发爆震,表现为缓燃燃烧或无法点燃,原因在于混合物当量比接近富油极限。在实际应用中,考虑到耗油率和污染物排放等因素,应尽量避免采用液态燃料先于氧化剂的填充手段来实现间歇式爆震燃烧。

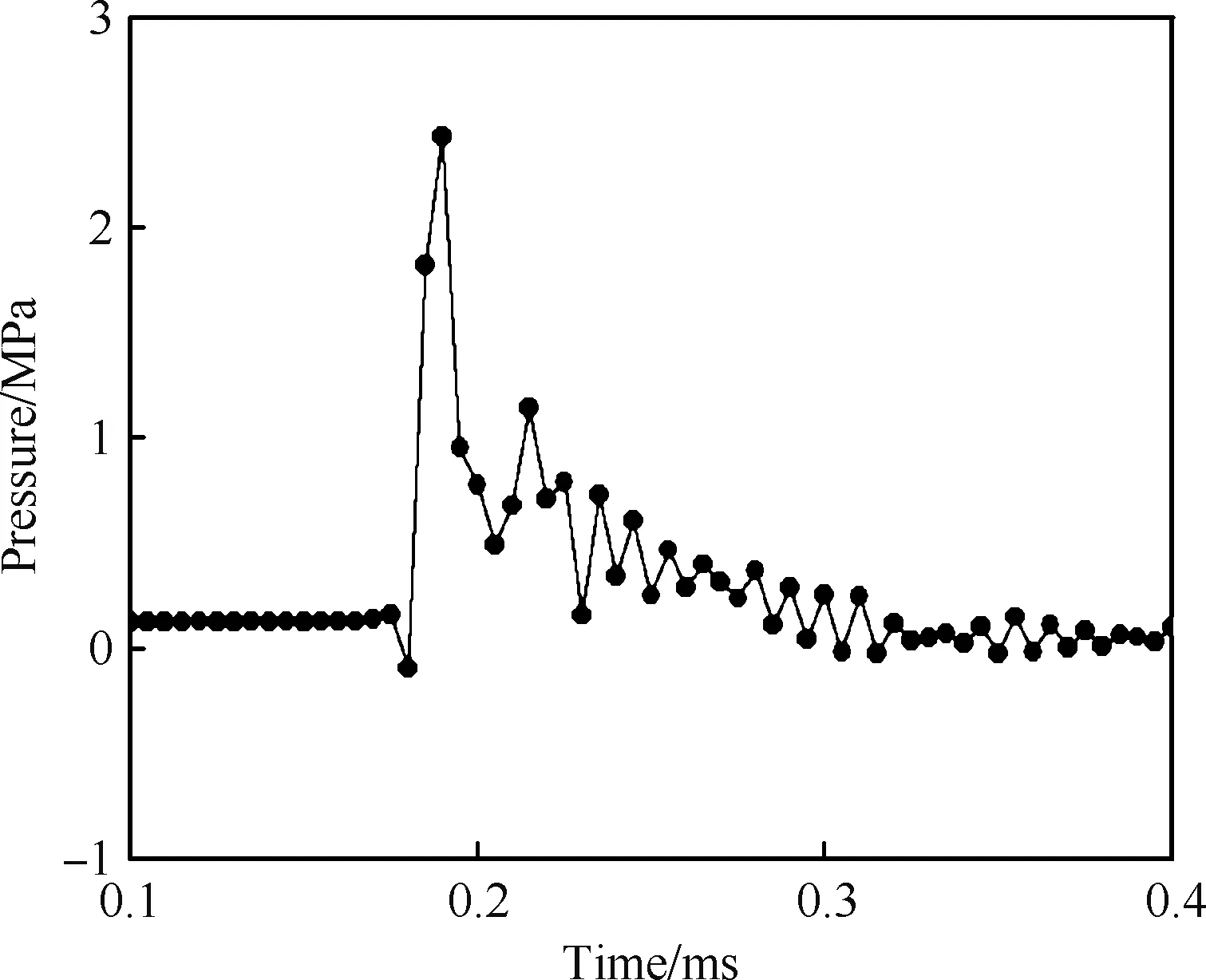

由图15可知,poxidizer/pfuel<1时的压力亏损及速度亏损情况与poxidizer/pfuel>1时的存在一定差异。poxidizer/pfuel<1时,压力亏损远高于其他工况,最高达38.8%。根据图16给出的poxidizer/pfuel=0.625时的爆震波形图,可以看出,压力波形符合爆震波特征,即传感器检测到压力信号在0.01 ms内即达到压力峰值,表明形成了持续稳定的爆震波。压力亏损较大的原因在于:进入爆震管的燃料雾化蒸发不完全,部分并未参与燃烧,而CJ压力是基于理想预混的假设计算得到,故实际测得爆震波峰值压力低于理论值。poxidizer/pfuel>1时,速度亏损较大则是由于氧化剂先进入爆震管充当隔离介质,燃油难以与炽热燃烧产物接触,雾化蒸发变差,以及壁面效应造成的动量和热量损失综合影响导致。

上述结果表明,氧化剂和燃料的填充压力比在0.56~1.25范围时,均能产生稳定的爆震波,获得充分发展的爆震波的根本在于合理控制二者的流量使混合物当量比在化学恰当比附近。

图16 poxidizer/pfuel=0.625时单个爆震波压力波形

2.2.2 喷注条件

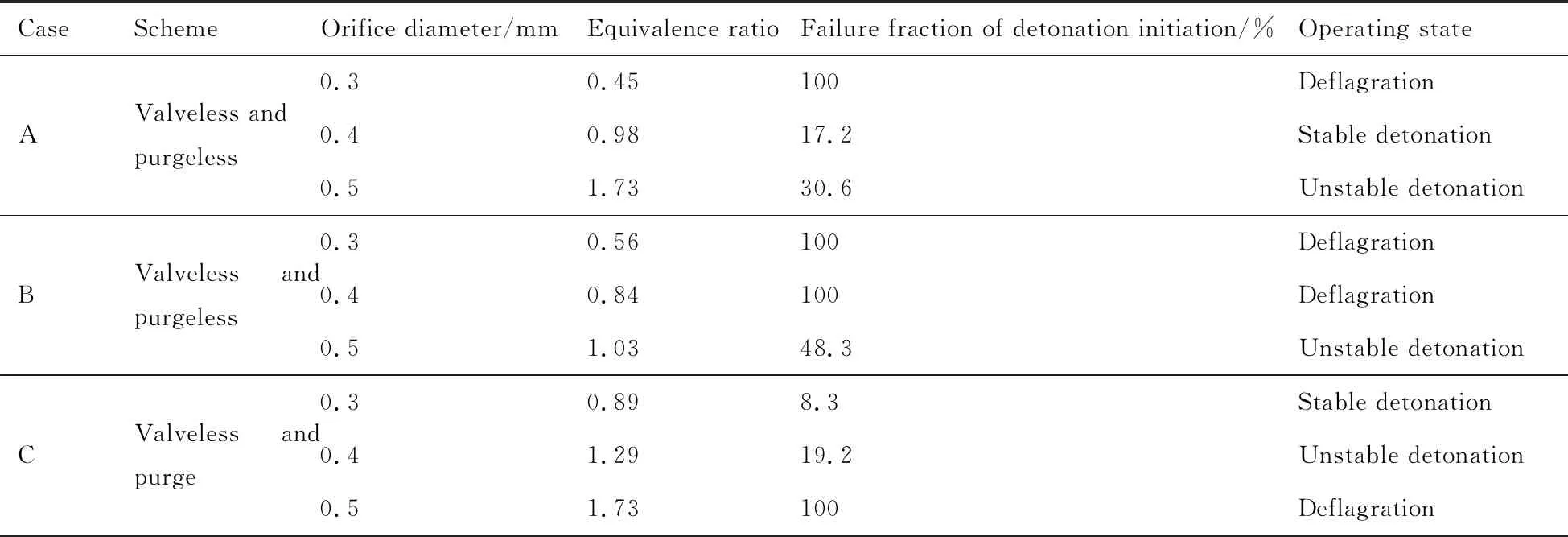

喷嘴特征尺寸一方面影响燃料的喷注流量进而影响当量比,另一方面影响燃料的雾化,均会影响爆震波的产生和传播。采用喷孔直径分别为0.3、0.4、0.5 mm的直射式喷嘴,基于无阀无隔离和无阀有隔离两种工作方式,研究了燃料喷注对爆震波产生和传播特性的影响。每组工况下,保持燃料和氧化剂填充压力不变,同时保证爆震管为满填充或过填充状态,排除填充度对爆震波产生和传播的影响。不同喷孔直径下的起爆失败率见表3。

表3 不同喷孔直径下的起爆失败率

工况A下,采用无阀无隔离工作方式,氧气体积分数40%的富氧空气作为氧化剂,调整燃料和氧化剂的填充压力,使得3种喷孔直径对应的当量比分别为0.45、0.98和1.73,喷孔0.4 mm时最接近化学恰当比。可以看出,填充压力相等的情况下,随着喷孔直径的增大,当量比显著提高,起爆失败率分别为100%、17.2%和30.6%。喷孔直径0.3 mm时当量比仅为0.45,无法得到爆震波,发生连续缓燃;喷孔直径由0.4 mm提高到0.5 mm时,起爆失败率升高,压力亏损δp分别为10.2%和9.6%,速度亏损δv分别为23.4%和21.7%。结果表明,喷孔直径增大后当量比提高,但当量比1.73的富油工况下爆震波间断增多;然而,速度亏损和压力亏损与0.4 mm时接近,说明喷孔0.5 mm时雾化较0.4 mm时差,喷孔直径0.5 mm时相当一部分燃油并未及时雾化蒸发,实际参与燃烧的燃料质量与喷孔直径0.4 mm时相差不大。

工况B下,采用无阀无隔离工作方式,氧气体积分数40%的富氧空气作为氧化剂,调整燃料和氧化剂的填充压力,使得3种喷孔直径下的当量比分别为0.56、0.84和1.03,喷孔0.5 mm时最接近化学恰当比,对应的起爆失败率分别为100%、100%和48.3%。结果表明,喷孔直径0.3 mm时,依然表现为连续缓燃;喷孔直径0.4 mm时,当量比提高至0.84,燃烧过程中的压力波形表现为周期性无间断的脉动,平均峰值压力为1.03 MPa,平均传播速度为1 391 m/s,压力亏损δp为56.4%,速度亏损δv为29.2%,为典型的大幅度脉动燃烧;在当量比均接近化学恰当比的情况下,喷孔直径0.5 mm时的起爆失败率较工况A中采用0.4 mm喷嘴时急剧增加,压力亏损δp为7.8%,速度亏损δv为16.7%,说明0.5 mm时虽能保证供给流量,但雾化变差导致爆震间断增多,不利于稳定工作。

工况C下,采用无阀有隔离工作方式,等效氧气体积分数为45%~55%,调整燃料、氧化剂和隔离气体的填充压力,使得3种喷孔直径下的当量比分别为0.89、1.29和1.73,喷孔0.3 mm时最接近化学恰当比,对应的起爆失败率分别为8.3%、19.2%和100%。0.5 mm喷孔直径下过度富油使得爆震失效,发生连续缓燃;喷孔直径从0.3 mm提高到0.4 mm时,爆震波间断明显增加,压力亏损δp分别为19.0%和22.5%,速度亏损δv分别为6.9%和13.8%。

综上,喷孔直径适当减小能够改善雾化情况,降低起爆失败率,并在一定程度上减弱了爆震波的强度亏损。然而,喷孔直径过小会导致燃料供给流量降低,因贫油而无法起爆。

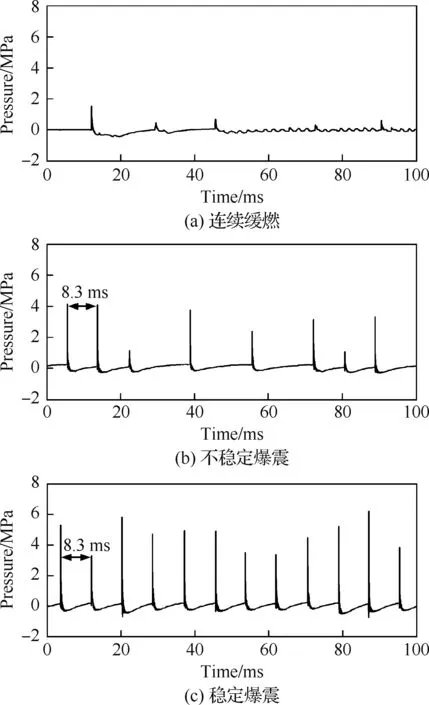

2.3 稳定工作范围

2.2节研究表明,改变填充压力或燃料喷孔直径,均会影响燃料、氧化物以及隔离气体(无阀有隔离模式下)的供给流量,从而改变反应物的当量比,最终影响高频爆震燃烧的组织。实验中观察到的3种燃烧模态对应的典型压力波形见图17,分别为连续缓燃、不稳定爆震和稳定爆震。如图17(a)所示,连续缓燃表现为无规律或与点火频率相同的小幅压力脉动;如图17(b)所示,不稳定爆震表现为爆震间断严重并夹杂着小幅压力脉动,起爆失败率远超20%;如图17(c)所示,当起爆失败率不超过20%,爆震波形具有稳定的周期性,且压力亏损和速度亏损分别低于30%和20%时,可认为是稳定爆震。实验得到的爆震燃烧稳定工作范围如图18所示。

图17 点火频率为120 Hz时3种燃烧模态对应的压力波形

无阀无隔离方式下,采用氧气体积分数40%和50%的氧化剂时,保证每组工况均为满填充,稳定爆震对应的当量比范围分别为0.90~1.49和0.74~1.82。可以看出,随着工作频率的提高,稳定工作范围并无显著变化。氧气体积分数由40%提高至50%时,稳定爆震的当量比范围增大。原因在于,适当提高氧浓度可增强氧化剂活性,有利于DDT过程。实验表明,当氧气体积分数提高到62.5%时,不同当量比下均为连续缓燃。从图18(a)和图18(b)可以看出,当量比过低、过高均会发生连续缓燃。这是因为过低或过高的当量比均会导致反应物活性降低,DDT距离增大,在该研究给定的DDT距离内无法形成爆震波,导致起爆失败率增加,甚至发生连续缓燃。需要注意,两种氧浓度下,连续缓燃模态对应的当量比下限(低于该值,表现为缓燃燃烧)均较高。原因在于,当前喷嘴无法实现良好雾化,喷注的燃油并未完全参与燃烧,即参与实际燃烧的当量比应更低。

图18 不同工作模式对应的燃烧模态范围

无阀有隔离方式下,稳定爆震对应的当量比范围为0.95~1.61,等效氧气体积分数范围为44%~58%。进一步提高等效氧气体积分数,爆震间断愈发明显,不利于爆震燃烧的稳定工作。需要注意,该工作方式下发生连续缓燃的情形显著减少,对应的当量比上限提高、下限降低(当量比下限<0.35,当量比上限>2.16),证明无阀有隔离方式可以缩小连续缓燃发生的范围。

3 结 论

基于无阀无隔离和无阀有隔离两种工作方式,采用汽油,验证了无阀模式下基于液态燃料组织高频爆震燃烧的可行性,实验研究了填充压力、氧气体积分数、喷注条件对爆震波产生和传播的影响,主要结论如下:

1) 无阀模式下,基于液态燃料的无阀无隔离和无阀有隔离两种高频爆震燃烧组织方法均可行,无阀无隔离和有隔离两种工作方式下实现的最高爆震频率分别为300 Hz和210 Hz。

2) 氧化剂先进入爆震管形成贫油隔离区或燃料先进入爆震管形成贫氧隔离区,均能起到隔离作用。燃料先进入爆震管能够形成隔离区的原因包括两个方面:① 液态燃料相变吸热,降低了新鲜反应物被炽热燃烧产物提前点燃的可能性;② 液态燃料蒸发后在头部附近富集,形成高于富油极限的贫氧区域。氧化剂和燃料的填充压力比在0.56~1.25范围内时可产生连续稳定的爆震波。

3) 无阀无隔离方式下,氧气体积分数为40%和50%时对应的稳定爆震当量比范围分别为0.90~1.49和0.74~1.82;无阀有隔离方式下,稳定爆震当量比范围为0.95~1.61;适当提高氧气体积分数有助于扩大稳定工作范围,无阀有隔离方式可降低连续缓燃的发生。

4) 制约高频爆震燃烧的关键因素包括高频间歇式供给、相邻循环之间的有效隔离等。无阀模式下,高频间歇式供给通过自适应方式实现,有效隔离的关键是在相邻循环间填充贫油或贫氧混合物,其作用与惰性介质一致,均在于形成隔离区。