2种防护涂层体系在湿热海洋环境下防护性能的劣化规律研究

冯亚菲,朱玉琴,苏艳,代璐,李佳蒙,龙仕腾

海洋工程装备

2种防护涂层体系在湿热海洋环境下防护性能的劣化规律研究

冯亚菲1,朱玉琴2,3,苏艳2,3,代璐2,3,李佳蒙2,3,龙仕腾2,3

(1.中国人民解放军92228部队,北京 100072;2.西南技术工程研究所,重庆 401329;3.环境效应与防护重庆市重点实验室,重庆 401329)

研究2种防护涂层体系在湿热海洋环境下自然暴露3 a的防护性能劣化规律。确定试验件为钢–铝(钢)螺接连接件,试验地点为海南万宁,并按周期测得不同暴露时间下涂层A和涂层B的外观形貌、色差、光泽度、表面傅里叶红外光谱、电化学阻抗的相关数据。通过对比分析测试结果,判断2种涂层在不同暴露时间下的劣化程度,并最终得到其劣化规律。涂层A自然暴露1 a老化严重,紧固件区域涂层剥落,平板区域失光率约为75%,阻抗模量降低5个数量级,色差Δ*为5(轻微变色),涂层有机基团老化降解严重。涂层B自然暴露2 a,老化较严重,紧固件区域涂层剥落、生锈,平板失光率约为20%,阻抗模量降低2个数量级,色差Δ*为11(严重变色),涂层有机基团轻微老化降解。对于螺钉连接结构,连接区域不仅更容易被腐蚀,而且增加了附近平板区域的不一致性。涂层体系B的保护能力优于涂层体系A,涂层体系B的有效保护时间约为2 a,而涂层体系A则不到1 a。

自然暴露试验;涂层劣化分析;防护能力

有机涂层在金属防腐方面具有广泛的应用,特别是在腐蚀性环境中[1-8]。在实际工程应用中,涂层体系通常为多层结构,主要包括金属基底的阳极氧化层、底漆、中间漆、面漆。涂层系统在自然暴露下的失效行为同样是非常复杂的过程,它涉及许多自然环境因素,如温度、相对湿度、污染物、紫外线和微生物等[9-13]。为了更高效、快速地评价涂层体系的保护能力,研究者们多次开展实验室加速试验和自然暴露试验的相关性研究[14-17],希望能用实验室加速试验代替自然环境试验。然而,由于涂层结构的复杂性,以及实际自然环境的不确定性,自然环境试验仍不能被完全替代[18],尽管自然环境试验获得降解数据耗时较长,但可以更好地反映涂层系统在实际使用条件下的真实情况。

为了测得涂层在自然环境下的真实情况,Zhang等[18]考察了4种复合涂层系统在湿热海洋环境下的实用性。Bano等[19]研究了工业环境下环氧树脂涂层在大气条件下的降解行为和机理。目前,尽管许多学者已经对涂层系统的自然试验进行了一系列研究,但这些研究大多是平板试样[9,20]。与平板结构不同的是,螺钉连接的紧固件区域不仅更容易腐蚀,而且还可能进一步增加附近区域涂层的降解老化[21],这成为降低金属连接件结构使用寿命的关键因素之一,因此需要研究应用于金属螺钉连接的涂层系统。

本课题以金属连接件为涂层涂覆基底,研究了在热带海洋大气环境中暴露3 a的2种涂层系统的劣化情况。通过测试颜色变化、光泽损失、傅里叶红外光谱(FTIR)和电化学阻抗光谱(EIS),对比分析不同暴露时间下2种涂层体系的防护能力,判断其在不同暴露时间下的劣化程度,并最终得到其劣化规律。

1 试验

1.1 材料与仪器

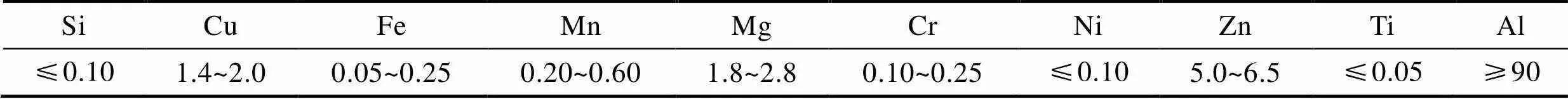

本试验主要材料:2组铝–钢(钢)螺接连接件,分别使用2种不同的涂层体系(涂层A、涂层B)均匀涂覆,连接件结构如图1所示。2种连接试样主要成分见表1和表2,2种涂层的主要成分见表3。

图1 试验连接件结构

表1 铝合金基体的化学成分(质量分数)

Tab.1 Chemical composition of aluminum alloy matrix (mass fraction) %

表2 碳钢基底的化学成分(质量分数)

Tab.2 Chemical composition of carbon steel base (mass fraction) %

表3 2种涂层体系的主要成分

注:涂层A的总厚度为65 μm,涂层B的总厚度为95 μm。

本试验主要仪器:PG-1M光泽度仪,日本NDK电色工业公司;Solar tron1287电化学测试系统,美国Thermo公司;NicoletNexus470光谱仪,美国Nicolet仪器公司。

1.2 方法

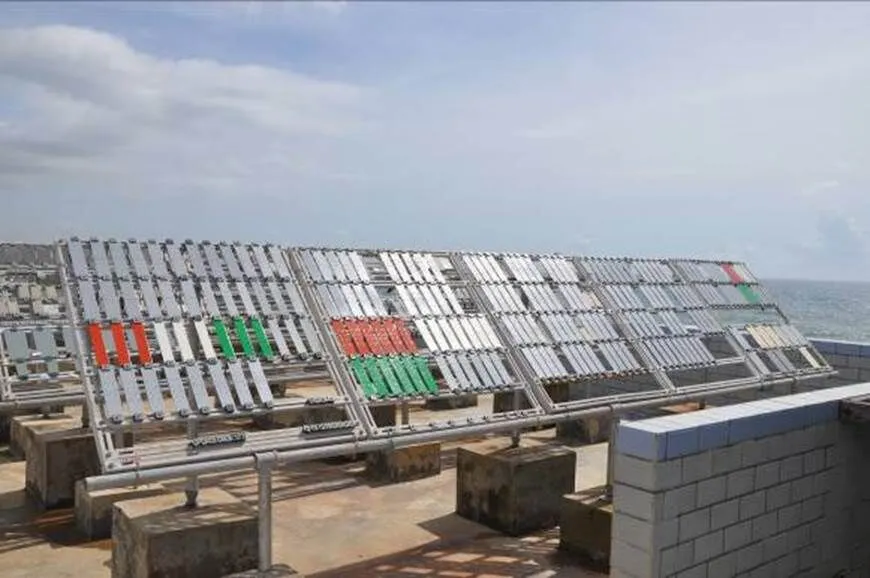

试验环境选择具有高温、高湿、高盐雾、辐射强等典型湿热海洋大气环境特点的万宁,试验方式采用平台户外暴露试验,试样均朝南45°暴露(如图2所示),试验持续时间为3 a。在这3 a里,按周期测试反映涂层优劣的相关指标。具体测试包括为:每隔6个月使用同台仪器测试2种涂层的光泽、色差;每隔1 a使用同台仪器测试2种涂层的形貌、试样表面阻抗。

图2 海洋平台户外试验现场

1.3 分析

1.3.1 宏观形貌

以投样日期为起始日期,每隔1 a对试样进行取样分析,目视检查模拟试片的外观形貌,着重检查暴露面连接部位和平板区域涂层破损、老化情况。参照GB/T 1766—2008《色漆和清漆涂层老化的评级方法》,对试样涂层区域进行评级,包括暴露面涂层变色、粉化、起泡、开裂、生锈、剥落和基体腐蚀等。

1.3.2 色差

以投样日期为起始日期,每隔0.5 a对试样进行取样分析。参照GB/T 11186.3—1989《漆膜颜色的测量方法》的相关规定,采用PG-1M光泽度仪对2组铝–钢(钢)螺接连接件固定外观样的平板区域进行漆膜颜色测量。

1.3.3 光泽度

以投样日期为起始日期,每隔0.5 a对试样进行取样分析。参照GB/T 9754—1988《色漆和清漆不含金属颜料的色漆漆膜之20°、60°、85°镜面光泽的测定》的相关规定,采用PG-1M光泽度仪测定涂层试样的60°镜面光泽,计算失光率,并参照GB/T 1766—2008《色漆和清漆涂层老化的评级方法》,评定涂层试样的失光等级。

1.3.4 傅里叶红外光谱

参照HB 5416—1998《航空非金属材料红外光谱检测方法》,以投样日期为起始日期,每隔1 a对试样进行取样分析,对表面涂有目标涂层的部位进行测试表征,并分析。

1.3.5 电化学阻抗谱

为更好地评估与螺钉有一定距离的平板区域涂层的保护能力,以平板区域直径为20 mm,距离最近紧固件40 mm的圆形区域作为试验区,对于每个样本选择3个相似的测试点进行EIS测试。在测试过程中,自制固定EIS测试电解槽,并对样品边缘的涂层进行抛光,以保持连接。测试时采用三电极体系,涂层试样在3.5%氯化钠水溶液中浸泡30~40 min后,进行阻抗谱测试,涂层样品为工作电极(20 mm× 20 mm),饱和甘汞电极(SCE)为参比电极,圆片铂电极为辅助电极。EIS测试均在室温(20 ℃)下进行,工作面积为3.14 cm2,频率扫描范围为100 kHz~ 10 mHz,施加振幅为10mV的正弦波扰动。

1.3.6 电化学阻抗谱等效电路

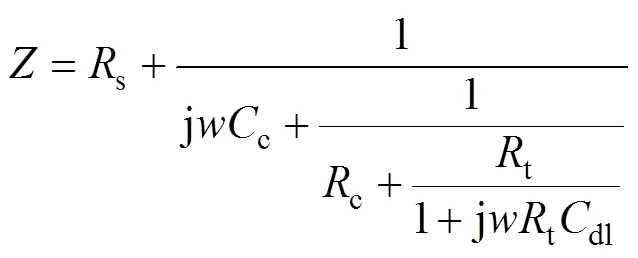

涂层试样状态不同,电解质溶液的渗入过程也不一样,因此需采用不同的等效电路模型进行解析。原始状态下,涂层表面无缺陷和损伤,涂层防护效果较好,其阻抗谱对应的物理模型可用图3所示的R(CR)等效电路表示[22-23],其中s为溶液电阻,c为涂层电容,c为涂层电阻,整个电极体系的阻抗见式(1)。

涂层试样经环境暴露试验后,涂层表面出现失光、变色、粉化等环境损伤,特别是涂层粉化后,表面孔隙率变大,腐蚀介质更容易通过涂层微孔渗入金属基体。当电解质溶液渗透到达底漆/面漆界面或涂层/基底金属界面时,就会在界面区形成微电池,阻抗谱就会显示多个时间常数。对于有2个时间常数的阻抗谱,本试验参考曹楚南[23]提出的模型R{C[R(CR)]}拟合阻抗谱数据,如图4所示。

图4 R{C[R(CR)]}拟合模型

模型中,s为溶液电阻,c为涂层电容,c为涂层电阻,dl为界面电双层电容,t为极化电阻,其数学表达式见式(2)。

对于多层涂层体系,因制备工艺原因,可能存在多个界面(如底漆/面漆界面),电解质溶液的渗入过程更为复杂。制作涂层试样时,在阳极氧化层上先喷涂底漆,再喷涂面漆,每层涂层上的微孔并不一定重叠,腐蚀介质中水、氯离子等先渗透面漆层,再渗透底漆层,最后渗透阳极氧化层。本试验根据涂层的制备方式,建立了涂层腐蚀介质渗入物理模型R(CR)(CR)(CR)(见图5),利用该模型对部分涂层试样的阻抗数据进行拟合[24]。

该模型把涂层的底漆层和面漆层看作2个薄层,每层都有各自的电容和电阻,且对总电容和总电阻均有影响,其等效电路为各层c、c并联电路的串联。在该模型中,s为溶液电阻;c1、c2为第1、2层涂层电容;c1、c2为第1、2层涂层电阻;dl为阳极氧化层的电容;t为阳极氧化层和基体金属的极化电阻。此模型的阻抗数学表达式为:

然而,在实测过程中,电容的频响特性与纯电容常常并不一致,有或大或小的偏离。可采用常相位角元件描述电容发生偏离的现象,在模型中用替代进行数据拟合。有2个参数,一个是0,其量纲为S·s或F·s–1·cm–2;另一个参数为,无量纲,当=1时,即为。

2 结果与讨论

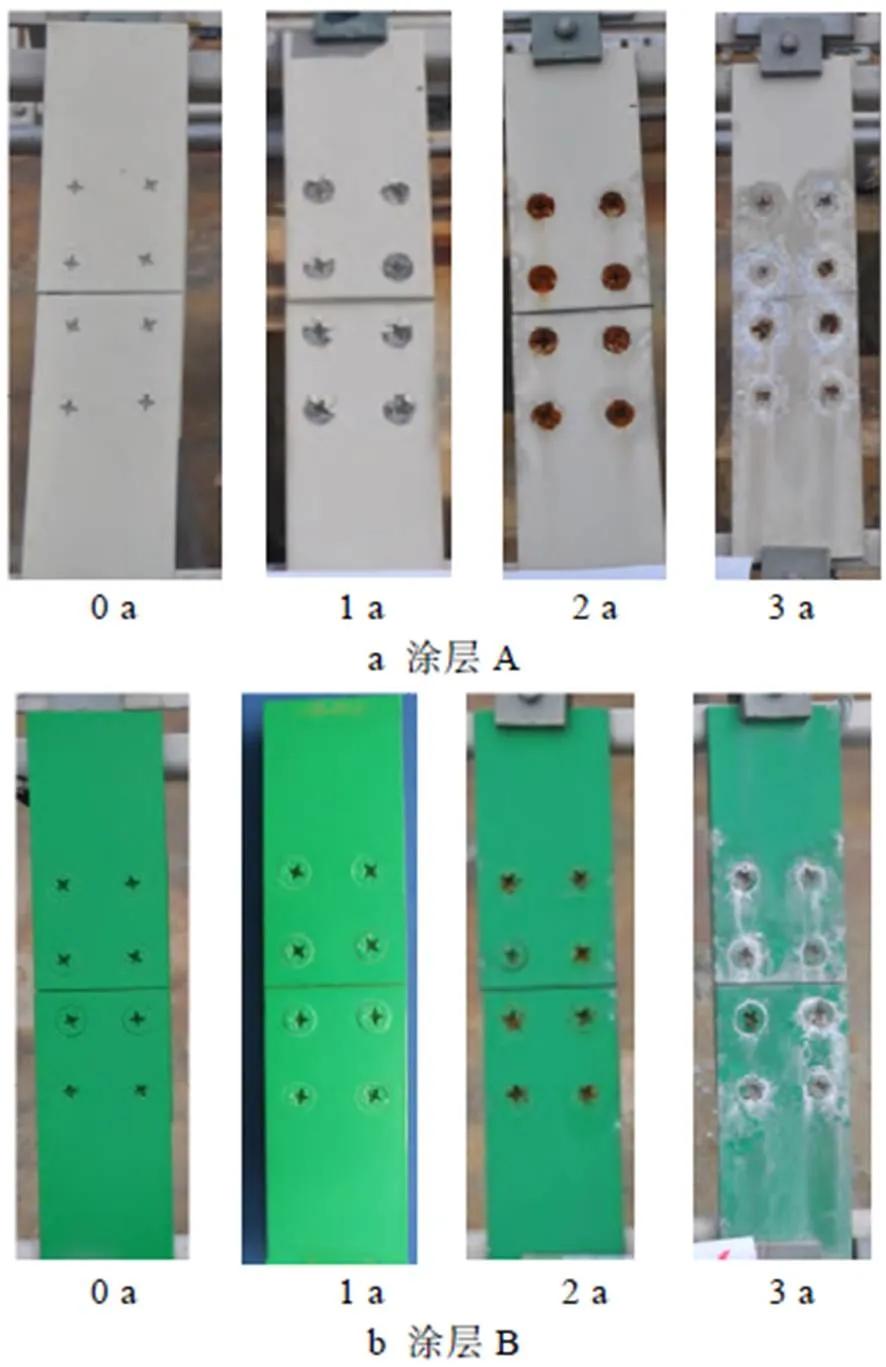

2.1 宏观形貌

2种涂层3 a的宏观形貌变化如图6所示。涂层A暴露3 a的变化情况如图6a所示,试样户外暴露1 a时,螺栓表面涂层脱落100%;暴露2 a时,螺栓均发生锈蚀,紧固件区域边缘有大量气泡产生,此时参照GB/T 1766—2008《色漆和清漆涂层老化的评级方法》,平板区域粉化为5级;暴露3 a时,紧固件区产生大量气泡,且螺栓边缘有大量白色腐蚀产物生成,平板区域颜色深浅差别较大。涂层B暴露3 a的变化情况如图6b所示,试样户外暴露1 a时,表面涂层完好,与原始样无差别;暴露2 a时,螺栓大部分发生锈蚀,紧固件区边缘有少量气泡产生;暴露3 a时,螺钉头周围鼓泡严重,表面涂层脱落严重,且螺栓边缘有白色腐蚀产物生成,平板区域颜色深浅差别较大,此时参照GB/T 1766—2008《色漆和清漆涂层老化的评级方法》,平板区域粉化为5级。通过比较2种涂层的宏观形貌可以看出,样品紧固件区域比平板区域更容易被腐蚀,紧固件区域腐蚀,增加了附近平板区域的不一致性;涂层B的保护性能略优于涂层A,涂层A的保护能力不足1 a,涂层B的保护能力约为2 a。

图6 2种涂层暴露3 a的形貌变化

2.2 色差

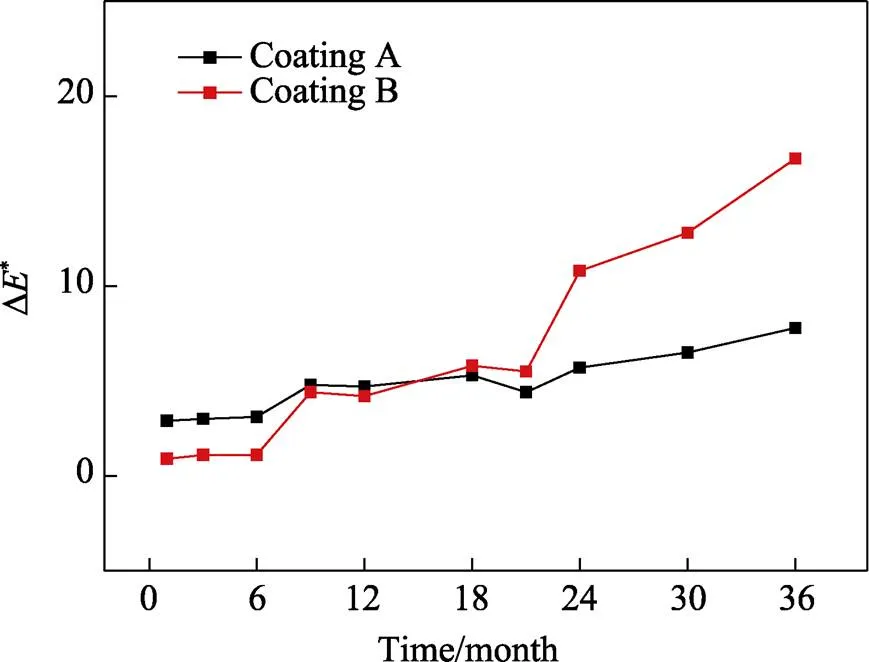

2种涂层色差的变化趋势如图7所示。从图7中可以看出,海洋平台户外条件下,涂层A和涂层B在前21个月,色差变化均不明显,涂层A的色差变化略大于涂层B。然而在21个月后,涂层B的色差变化呈明显上升趋势,Δ*由5上升至16,第3年色差评级为严重变色(5级),这说明涂层B抗变色的能力很差,暴露3 a达到最大变色级数。涂层A在21个月后的色差变化也呈上升趋势,但变化较小,暴露3 a时的Δ*为7.8,色差评级为明显变色(3级),远远小于涂层B。通过对涂层A和涂层B的色差进行分析可得,涂层B抗变色的能力较差,主要表现在试验第2年末时颜色变化较大,到第3年末已严重变色,涂层A同样在试验第2年末时颜色开始变化,但变幅较小,到第3年末仅为明显变色(3级)。

图7 2种涂层暴露3 a的色差变化

2.3 光泽度

当底漆或清漆老化时,涂层表面会出现一些小孔,随着试验时间的增长,其数量和体积也逐渐增加,最终使得涂层表面变得粗糙,失去光泽。因此,涂层光泽度是评价有机涂料是否发生老化的关键因素之一[25]。

涂层A和涂层B在海洋平台户外失光率的变化趋势如图8所示。从图8中可以看出,涂层A的抗光老化性能很差,暴露3个月,涂层体系的失光率高达62%;暴露1 a,失光率增至75%;暴露2 a,失光率增至80%,完全失光。涂层B暴露前9个月,失光率变化平缓,随后逐渐增大,暴露2 a的失光率约为40%,到第3年,失光率升至70%。通过对涂层A和涂层B的失光率进行分析可得,涂层A的抗光老化性能较差,试验前3个月,涂层急速开始劣化,暴露2 a时,失光率达到最大值;涂层B的抗光老化性能较好,试验进行到第9个月后,涂层性能才逐渐劣化,且劣化速率较慢,到第3年仍未完全失光。

图8 2种涂层暴露3 a光泽度变化

2.4 傅里叶红外光谱

参照HB 5416—1998《航空非金属材料红外光谱检测方法》,根据检测周期,取样测试涂层的傅里叶红外光谱。2种涂层体系原始和暴露1、2、3 a的傅里叶红外光谱如图9所示。通过图9a可以看出,涂层A的出峰位置主要有2 928、1 601、1 506、1 457、1 243、1 030 cm–1,它们对应的化学键见表4。将涂层A暴露3 a与原始样的红外数据进行对比,可以看出,涂层A暴露1 a后,2 928、1 601、1 457、1 243 cm–1的特征峰基本消失,说明涂层A中的有机树脂部分分子链已发生老化降解。暴露2 a时较暴露1 a的出峰位置更少,峰强也减小许多。暴露3 a的红外谱图与暴露2 a的一致,这说明涂层A户外暴露2 a后,表面树脂已完全老化。通过图9b可以看出,涂层B的出峰位置主要有2 925、2 853、1 673、1 504、1 462、1 238、1 050 cm–1,它们对应的化学键见表4。将涂层B暴露3 a与原始样的红外数据进行对比,可以看出,涂层B暴露1 a后,2 925、2 853、1 504 cm–1的特征峰较原始样峰强降低约50%,说明涂层B中的有机树脂少量支链正在发生老化,轻微降解,主要表现在部分烷基和环氧基的氧化。暴露2、3 a较暴露1 a的出峰位置和峰强均无明显变化,说明涂层B户外暴露3 a几乎未发生涂层老化降解,具有良好的抗老化能力。

图9 2种涂层暴露3 a的红外光谱

表4 主要出峰位置及其所对应的化学键[26]

Tab.4 Position of the main peak and its corresponding chemical bond[26]

2.5 电化学分析

2.5.1 0.01 Hz时阻抗模量分析

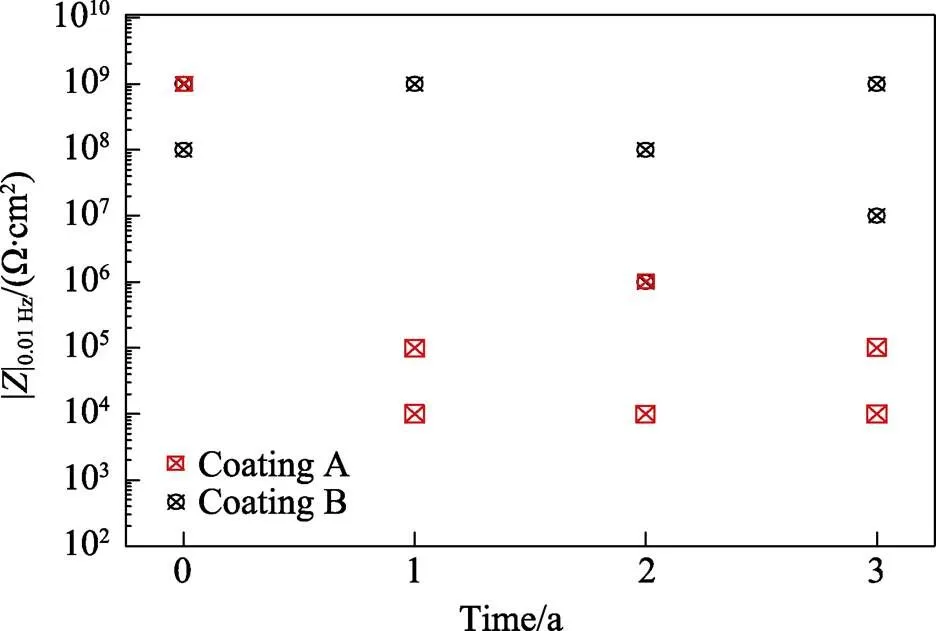

电化学阻抗(EIS)被广泛用于研究电极腐蚀[27]。在研究电极系统的电化学阻抗(EIS)结果时,极化电阻p是反映腐蚀速率的重要参数[28],但是对于复杂的有机涂层体系,部分研究人员认为使用最低频率(=0.01 Hz)下的阻抗模量来评估涂层系统的整体防护能力比p更为准确[29-30]。一般认为,以=0.01 Hz时的整体阻抗作为评价指标,当涂层整体电阻大于108Ω·cm2,涂层具有良好的防护性能,可以有效阻挡水、氯离子等腐蚀介质渗入进而引起基底金属的腐蚀;当涂层整体电阻大于106Ω·cm2而小于108Ω·cm2时,涂层的防护能力减弱,但仍能较好地阻挡腐蚀介质的渗入;当涂层整体电阻小于106Ω·cm2时,涂层的防护能力大幅下降,水和腐蚀介质穿透涂层渗入到达基底金属的速率急剧增大,易引起基底金属的腐蚀。

EIS涂层测试系统在0.01 Hz下测得2种涂层在不同暴露时间的阻抗模量如图10所示。由图10可知,涂层A和涂层B原始试样的||值均是相对恒定的,均在109Ω·cm2左右。自然暴露1 a后,涂层A的防护能力大幅下降,||值下降约5个数量级,为104~ 105Ω·cm2。暴露2、3 a后,涂层A的||值与暴露第1年接近,仍为105Ω·cm2左右。涂层B自然暴露1 a后,阻抗模量||值较原始样无明显变化,为109Ω·cm2。暴露2、3 a后,||值较第1年略微下降,分别为106~ 108Ω·cm2和107~109Ω·cm2。通过对2涂层体系阻抗模量||值进行对比分析可以发现,涂层A在自然环境下暴露1 a便开始迅速老化,涂层阻抗较原始阻抗降低约5个数量级。涂层B在自然环境下暴露1、2、3 a时,阻抗变化较小,较原始阻抗降低约2个数量级,具有较好的抗老化能力,在自然环境下长时间暴露仍保持较好的绝缘性。

图10 2种涂层暴露3 a的阻抗模量变化

2.5.2 Bode图分析

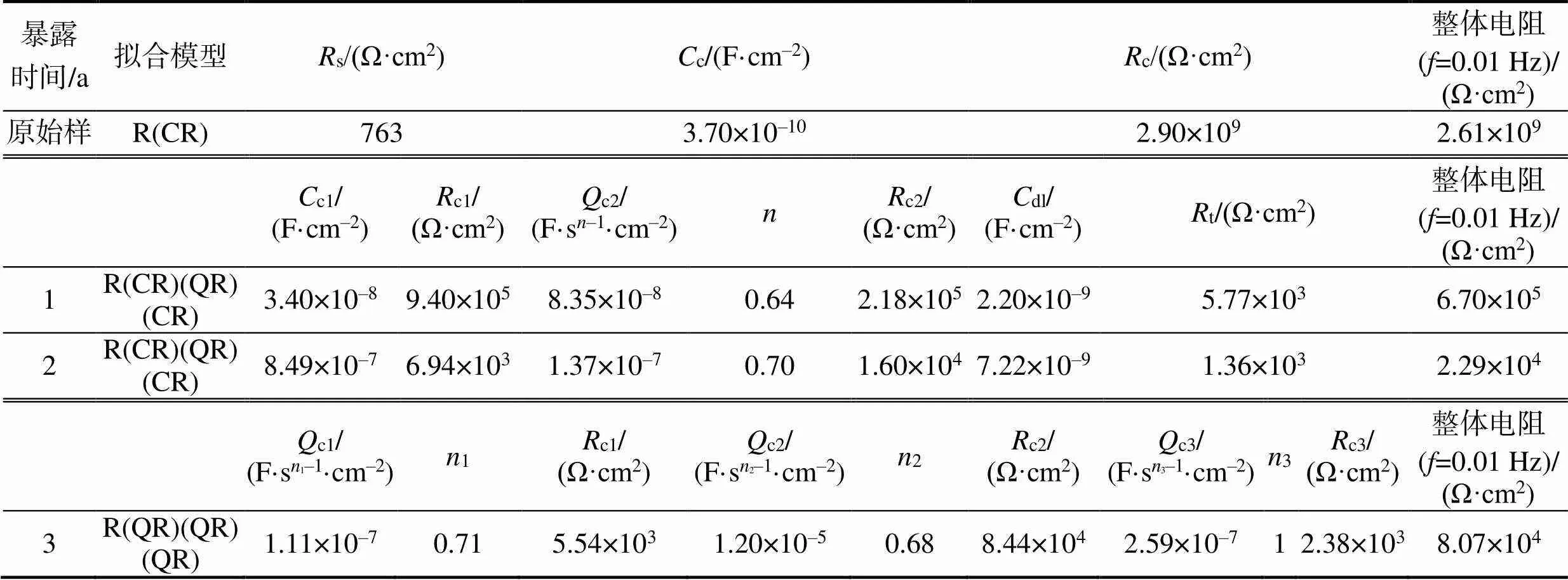

涂层A的原始样和海洋平台户外暴露1、2、3 a试样的交流阻抗Bode图见图11。在样品户外暴露之前,阻抗的相位角在较宽的频率范围内接近90°,阻抗模量和频率在105~10–1Hz内约为直线,因此采用等效电路模型R(QR)对测得的阻抗数据进行拟合。暴露1 a后,试样表面已出现5级粉化,在NaCl溶液中浸泡30 min,溶液中的水及氯离子等通过涂层微孔渗透逐渐向金属基体深入。根据涂层腐蚀介质渗入物理模型,采用R(CR)(QR)(CR)模型对暴露1、2 a试样的阻抗数据进行拟合,采用R(QR)(QR)(QR)对涂层A阻抗进行拟合的效果见图11b。涂层A阻抗谱的等效电路参数见表5。

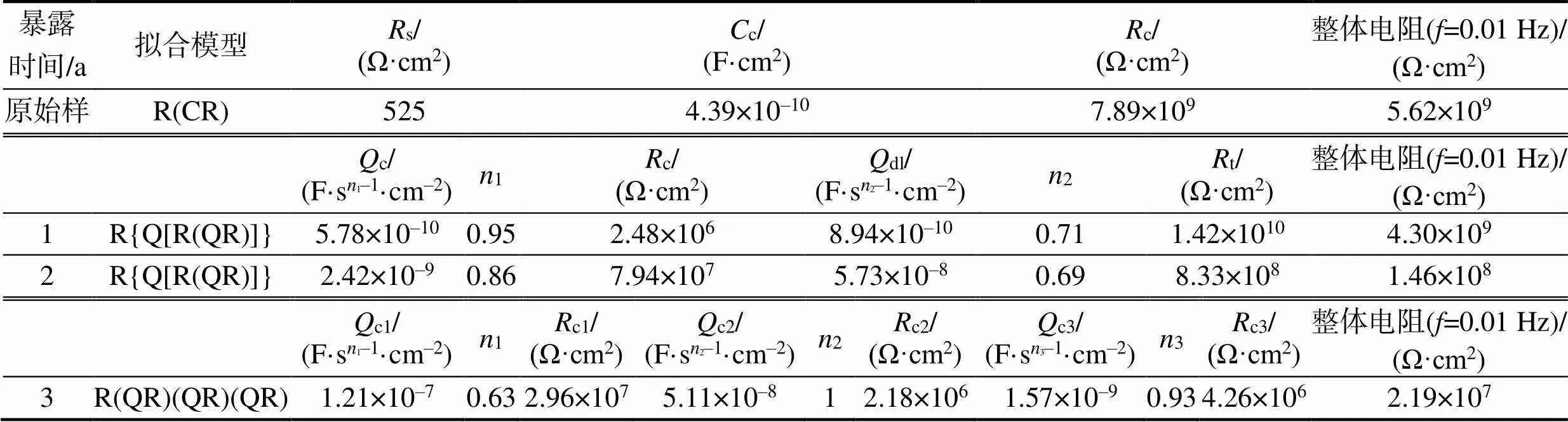

涂层B的原始样和海洋平台户外暴露1、2、3 a试样的交流阻抗Bode图见图12。在样品户外暴露之前,阻抗的相位角接近90°,阻抗模量和频率在105~100Hz内约呈直线,因此采用等效电路模型R(QR)对测得阻抗数据进行拟合。暴露第1年,阻抗的相位角接近90°,故仍采用模型R(QR)对测得阻抗数据进行拟合。暴露第2年,Bode图中的相位角起伏变化,呈现出2个时间常数特征,因此均采用R{Q[R(QR)]}的等效电路进行拟合。暴露第3年,Bode图呈现出多个时间常数特征,因此采用R(QR)(QR)(QR)的等效电路进行拟合,最终涂层B的阻抗拟合效果见图12b。涂层B阻抗谱的等效电路参数见表6。

图11 涂层A暴露1、2、3 a的Bode图

表5 涂层A暴露1、2、3 a阻抗谱等效电路参数

Tab.5 Equivalent circuit parameters of impedance spectrum of coating A exposed for 1,2 and 3 years

图12 涂层B暴露1、2、3 a的Bode图

表6 涂层B暴露1、2、3 a阻抗谱等效电路参数

Tab.6 Equivalent circuit parameters of impedance spectrum of coating B exposed for 1, 2 and 3 years

由表5、6可以看出,随着暴露时间的增加,涂层A和涂层B的涂层电阻c值、整体电阻均呈下降趋势,这说明涂层随着暴露时间的增加正在逐渐发生老化降解[31]。由图11b、12b可以看出,涂层A在不同频率下的阻抗模量均小于涂层B在相同频率下的阻抗模量。随着暴露时间的增加,涂层A的阻抗模量变化较大,暴露1 a的斜率绝对值约降低为原始样斜率绝对值的1/2;涂层B的阻抗模量变化较小,暴露第1年与原始样曲线较为接近,暴露第2、3年曲线斜率呈等差小幅变化。通过上述分析可知,随着暴露时间的增加,涂层A、B均逐渐发生老化降解,涂层A抗老化能力较差,暴露1 a后老化较为严重,涂层B抗老化能力较好,暴露2 a后才出现明显老化现象。

3 结论

1)在湿热海洋大气环境下,铝合金螺接结构的连接区域比平板区域更容易腐蚀。

2)在湿热海洋大气环境下,螺接结构连接区域不仅更容易腐蚀,而且增加了附近平板区域腐蚀的不一致性。

3)在湿热海洋大气环境下,涂层体系B在自然风化作用下的保护能力优于涂层体系A。涂层体系B对铝合金金属基底的有效保护时间约为2 a,而涂层体系A不到1 a。

[1] 姬梅梅, 朱时珍, 马壮. 航空航天用金属表面热防护涂层的研究进展[J]. 表面技术, 2021, 50(1): 253-266.

JI Mei-mei, ZHU Shi-zhen, MA Zhuang. Advances in the Research of Thermal Protective Coatings on Aerospace Metal Surface[J]. Surface Technology, 2021, 50(1): 253-266.

[2] 孙炜, 范金娟. 聚氨酯涂层固体颗粒冲蚀研究进展[J]. 装备环境工程, 2020, 17(12): 67-75.

SUN Wei, FAN Jin-juan. Research Progress on the Solid Particle Erosion of Polyurethane Coatings[J]. Equipment Environmental Engineering, 2020, 17(12): 67-75.

[3] GUL S, KAUSAR A, MUHAMMAD B, et al. Synthesis and Characterization of Novel Nanobifiller Filled Epoxy Anti-Corrosive Nano-Organic Coating for High Performance Automotive Applications[J]. Am J Polym Sci Eng, 2018, 6: 1-23.

[4] 苏静雨, 蔡洪能, 魏志远, 等. 滑靴耐磨减摩涂层制备[J]. 精密成形工程, 2020, 12(1): 138-142.

SU Jing-yu, CAI Hong-neng, WEI Zhi-yuan, et al. Preparation of Wear-resistant and Antifriction Coating for Slipper[J]. Journal of Netshape Forming Engineering, 2020, 12(1): 138-142.

[5] MENG Fan-di. Failure Behaviour of an Epoxy Coating with Polyaniline Modified Graphene Oxide under Marine Alternating Hydrostatic Pressure[J]. Surface and Coatings Technology, 2019, 361: 188-195.

[6] LIU S, LIU L, MENG F, et al. Protective Performance of Polyaniline-Sulfosalicylic Acid/Epoxy Coating for 5083 Aluminum[J]. Materials (Basel), 2018, 11(2): E292.

[7] OLAJIRE A A, et al. Recent Advances on Organic Coating System Technologies for Corrosion Protection of Offshore Metallic Structures[J]. Journal of Molecular Liquids, 2018, 269: 572-606.

[8] 洪敏, 王善林, 陈宜, 等. 低压等离子喷涂技术及研究现状[J]. 精密成形工程, 2020, 12(3): 146-153.

HONG Min, WANG Shan-lin, CHEN Yi, et al. Low-pressure Plasma Spraying Technology and Its Research Status[J]. Journal of Netshape Forming Engineering, 2020, 12(3): 146-153.

[9] GAO Tong-zhai, et al. Outdoor Exposure and Accelerated Weathering of Polyurethane/Polysiloxane Hybrid Coatings[J]. Progress in Organic Coatings, 2019, 130: 44-57.

[10] 刘倩倩, 卢琳, 肖葵. 热带雨林环境中涂镀层表面的真菌群落研究[J]. 表面技术, 2021, 50(7): 295-309.

LIU Qian-qian, LU Lin, XIAO Kui. Study on Fungi Community of Coating Surface in Tropical Rainforest[J]. Surface Technology, 2021, 50(7): 295-309.

[11] 张钊, 高瑾, 贺辉, 等. 大气环境因素对航空有机涂层耐老化性影响的分析[J]. 涂料工业, 2021, 51(6): 57-62.

ZHANG Zhao, GAO Jin, HE Hui, et al. Influence of Atmospheric Environmental Factors on Weathering Performance of Aviation Organic Coatings[J]. Paint & Coatings Industry, 2021, 51(6): 57-62.

[12] 李亮, 曹京宜, 李旭, 等. 海洋环境设备涂层老化和失效的影响因素研究[J]. 装备环境工程, 2020, 17(2): 97-103.

LI Liang, CAO Jing-yi, LI Xu, et al. Influencing Factors of Aging and Failure of Ocean Equipment Coatings[J]. Equipment Environmental Engineering, 2020, 17(2): 97-103.

[13] MOMBER A W. Performance Characteristics of Protective Coatings under Low-Temperature Offshore Conditions. Part 1: Experimental Set-up and Corrosion Protection Performance[J]. Cold Regions Science and Technology, 2016, 127: 76-82.

[14] 高超干, 周储伟. 复合材料环境当量等效加速老化试验方法[J]. 工程塑料应用, 2020, 48(8): 103-107.

GAO Chao-gan, ZHOU Chu-wei. Environmental Factor Equivalent Accelerated Aging Test Method for Composites[J]. Engineering Plastics Application, 2020, 48(8): 103-107.

[15] 向江涛, 杨小奎, 杨晓然, 等. 低气压环境综合加速试验技术在聚氨酯涂层快速评价中的应用[J]. 装备环境工程, 2021, 18(12): 128-133.

XIANG Jiang-tao, YANG Xiao-kui, YANG Xiao-ran, et al. Application of Comprehensive Accelerated Test Technology in Rapid Evaluation of Polyurethane Coating in Low Pressure Environment[J]. Equipment Environmental Engineering, 2021, 18(12): 128-133.

[16] 潘峤, 张骐, 葛玉麟, 等. TC21钛合金表面涂层体系在多因素综合加速试验条件下的老化规律研究[J]. 装备环境工程, 2020, 17(10): 26-31.

PAN Qiao, ZHANG Qi, GE Yu-lin, et al. Evolution Laws of Coated TC21 Titanium Alloy during the Indoor Multi-Factor Comprehensive Accelerated Aging Test[J]. Equipment Environmental Engineering, 2020, 17(10): 26-31.

[17] 周鲁军. 耐候钢锈层损伤特征及其对腐蚀行为的影响[D]. 北京: 北京科技大学, 2021.

ZHOU Lu-jun. Study on Damage Characteristics of Rust Layer on Weathering Steel and Their Influences on Corrosion Behavior[D]. Beijing: University of Science and Technology Beijing, 2021.

[18] ZHANG Han-lu, DUN Yu-chao, TANG Yu-ming, et al. Correlation between Natural Exposure and Artificial Ageing Test for Typical Marine Coating Systems[J]. Journal of Applied Polymer Science, 2016, 133(36): 43893.

[19] BANO H, KHAN I, KAZMI S. Structure and Microstructure Studies of Epoxy Coating after Natural Exposure Testing[J]. J Chem Soc Pak, 2011, 33(4): 454.

[20] LÓPEZ-ORTEGA A, BAYÓN R, ARANA J L. Evaluation of Protective Coatings for High-Corrosivity Category Atmospheres in Offshore Applications[J]. Materials (Basel, Switzerland), 2019, 12(8): 1325.

[21] MOMBER A W, et al. The Adhesion of Corrosion Protection Coating Systems for Offshore Wind Power Constructions after Three Years under Offshore Exposure[J]. International Journal of Adhesion and Adhesives, 2016, 65: 96-101.

[22] YONG Xing-yue, et al. Quantitative Determination of the Synergistic Effects between UV Irradiation and Corrosion Using the Coating Impedance Index[J]. Progress in Organic Coatings, 2019, 136: 105230.

[23] 曹楚南, 张鉴清. 腐蚀阻抗谱导论[M]. 北京: 科学出版社, 2008.

CAO Chu-nan, ZHANG Jian-qing. Introduction to Corrosion Impedance Spectroscopy[M]. Beijing: Science Press, 2008.

[24] HU Ji-ming, et al. Corrosion Electrochemical Characteristics of Red Iron Oxide Pigmented Epoxy Coatings on Aluminum Alloys[J]. Corrosion Science, 2005, 47(11): 2607-2618.

[25] GHENO G, et al. Accelerated Weathering Degradation Behaviour of Polyester Thermosetting Powder Coatings[J]. Progress in Organic Coatings, 2016, 101: 90-99.

[26] SPEIGHT J G. Lange's Handbook of Chemistry[M]. New York: McGraw-Hill Education, 2017.

[27] 徐安桃, 李锡栋, 周慧. EIS评价有机涂层防腐性能的应用研究进展[J]. 装备环境工程, 2018, 15(6): 48-52.

XU An-tao, LI Xi-dong, ZHOU Hui. Research Progress on the Application of Electrochemical Impedance Spectroscopy in Performance Evaluation of Organic Coating[J]. Equipment Environmental Engineering, 2018, 15(6): 48-52.

[28] 邱宁, 杨国亮, 王振芳, 等. 微弧氧化表面的溶胶-凝胶涂料封孔及其耐腐蚀性研究[J]. 涂料工业, 2019, 49(11): 7-11.

QIU Ning, YANG Guo-liang, WANG Zhen-fang, et al. The Sealing Treatment with Sol-Gel Coatings Method for Micro-Arc Oxidation Layerand Its Corrosion Resistance[J]. Paint & Coatings Industry, 2019, 49(11): 7-11.

[29] TIAN Wen-liang, MENG Fan-di, LIU Li, et al. Lifetime Prediction for Organic Coating under Alternating Hydrostatic Pressure by Artificial Neural Network[J]. Scientific Reports, 2017, 7: 40827.

[30] AKBARINEZHAD E, et al. Another Approach for Ranking and Evaluating Organic Paint Coatings via Electrochemical Impedance Spectroscopy[J]. Corrosion Science, 2009, 51(2): 356-363.

[31] 邓荣娇. 碳钢在酸性NaNO2溶液中腐蚀行为的电化学研究[D]. 北京: 北京化工大学, 2019.

DENG Rong-jiao. Electrochemical Study on Corrosion Behavior of Carbon Steel in Acidic NaNO2 Solution[D]. Beijing: Beijing University of Chemical Technology, 2019.

Degradation Law of Two Kinds of Protective Coating Systems in Hot and Humid Marine Atmospheric Environment

FENG Ya-fei1, ZHU Yu-qin2,3, SU Yan2,3, DAI Lu2,3, LI Jia-meng2,3, LONG Shi-teng2,3

(1. No.92228 PLA, Beijing 100072, China; 2. Southwest Institute of Technology and Engineering, Chongqing 401329, China; 3. Chongqing Key Laboratory of Environmental Effects and Protection, Chongqing 401329, China)

The work aims to study the degradation law of two kinds of protective coatings after 3 years of natural exposure in hot and humid marine atmospheric environment. Steel and aluminum (steel) connection fittings were selected as test samples and Wanning of Hainan was determined as the test site. The appearance, color difference, luster, surface Fourier transform infrared spectrum and electrochemical impedance of coatings A and B for different exposure time were measured periodically. Through comparison and analysis of the test results, the degradation degree of the two coatings for different exposure time was judged, and the degradation law was finally obtained. The coating A was severely aged after one year of natural exposure: the coating in fastener area was peeled off, the optical loss rate in plate area was about 75%, the impedance modulus was reduced by five orders of magnitude, the color difference Δ*was 5 (slight discoloration), and the organic groups in the coating were seriously aged and degraded. After two years of natural exposure, the coating B was seriously aged: the coating in the fastener area was spalling and rusting, the plate optical loss rate was about 20%, the impedance modulus was reduced by two orders of magnitude, the color difference Δ*was 11 (severe discoloration), and the organic groups of the coating were slightly aged and degraded. For screw connection structure, the connection area is not only easier to be corroded, but also increases the inconsistency of the adjacent plate area. The protection ability of coating system B is better than that of coating system A. The effective protection time of coating system B is about two years, while that of coating system A is less than one year.

natural exposure test; coating degradation analysis; protection ability

TG174.4;TQ638

A

1672-9242(2022)12-0073-09

10.7643/ issn.1672-9242.2022.12.012

2021–11–29;

2021–12–13

2021-11-29;

2021-12-13

冯亚菲(1981—),女,博士,工程师,主要研究方向为腐蚀防护与新材料应用。

FENG Ya-fei (1981-), Female, Doctor, Engineer, Research focus: corrosion protection and application of new materials.

朱玉琴(1983—),女,硕士,高级工程师,主要研究方向为环境适应性量化表征与评估、环境效应智能监测与健康状态评估。

ZHU Yu-qin (1983-), Female, Master, Senior engineer, Research focus: quantitative characterization and assessment of environmental adaptability, intelligent monitoring of environmental effects and health status assessment.

冯亚菲, 朱玉琴, 苏艳, 等. 2种防护涂层体系在湿热海洋环境下防护性能的劣化规律研究[J]. 装备环境工程, 2022, 19(12): 073-081.

FENG Ya-fei, ZHU Yu-qin, SU Yan, et al.Degradation Law of Two Kinds of Protective Coating Systems in Hot and Humid Marine Atmospheric Environment[J]. Equipment Environmental Engineering, 2022, 19(12): 073-081.

责任编辑:刘世忠