多批量轴承合套快速优选方案的工艺改进

王喆,鹿嘉铭,王强,朱怀阳,纪春华

(1.中国航发哈尔滨轴承有限公司,哈尔滨 150025;2.上海容恒信息科技有限公司,上海 200120)

机械式自动化合套一般适用于大批量轴承(如民用汽车轴承)的装配,其理论前提是套圈、滚动体无限量供应,对于多品种、小批量的轴承(如军工特种轴承)难以适应,合套率低,一般采用人工合套。针对人工合套效率低的问题,文献[1]给出了该类轴承合套的快速优选方案,但实际使用中发现该方案存在合套后的实测游隙与理论游隙存在偏差,尺寸偏差较大的套圈难以合套导致库存积压,计算时间长的问题,故需对此快速优选方案进一步改进。

1 原方案问题分析

原方案以禁止重复匹配的匈牙利算法为基础,采用内、外圈排列组合及滚动体公差遍历的方法,快速形成最大轴承合套量方案,再对满足最大合套量的各方案合套游隙偏离度进行计算,以最小值方案作为最优方案,实现轴承最优合套。

1.1 存在的问题

1)多次合套发现实测游隙与理论游隙存在偏差,同一产品误差接近且具有趋同性。

2)合套时为使轴承游隙接近中值,算法采用的最优分布往往会规避游隙偏差大的匹配方案,导致尺寸偏差较大的套圈易被剩下,尺寸散差大的产品这一现象更明显,未合套的套圈难以返修,造成库存积压,生产成本增加。

3)算法对于体量小的数据计算速度快,常规数量的套圈计算通常需几分钟,无法满足使用需求(经验丰富的操作人员甚至可以更快估算)。

1.2 原因分析

1)通过对合套游隙偏差大的套圈重复测量和尺寸分析发现,由于生产过程中套圈存在圆度问题,导致测量尺寸存在偏差,以测量尺寸为计算唯一依据得到的理论游隙必然与实测游隙存在误差[2]。

2)边缘收敛涉及优先匹配问题,相对于单次合套有更高的游隙中值集中度,总体合套结果更优有利于长期发展。尺寸偏差较小的套圈匹配成功率更高,更易合套[3],算法中应提高尺寸偏差较大的套圈参与合套的优先级,而不仅仅以游隙作为标准。

3)原算法舍弃了匈牙利算法[4]的增广路特性[5],单次匹配后便禁止再次匹配,匹配顺序会影响匹配结果,为降低该影响只能采用内、外圈按尺寸排序后再次匹配,缩短了单次计算时间,但计算次数增多,且计算次数随套圈数量增加呈几何级数递增。

2 改进措施

2.1 改变算法

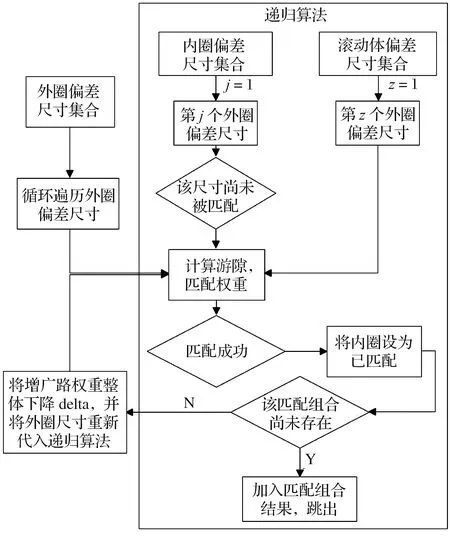

与匈牙利算法相比,Kuhn-Munkres算法[6](简称KM算法)纳入权重条件以反映匹配结果的优劣,以游隙为例,接近游隙的匹配方案更优,其权重越大。算法核心逻辑如图1所示。

图1 KM算法核心逻辑Fig.1 Core logic of KM algorithm

2.2 轴承零件尺寸检测数据预处理

算法本身还是递归增广路,若套圈和滚动体的尺寸和数量较大,耗时较多,需对数据预处理,以调整数据被代入计算的顺序,进而缩短计算时间。

假设滚动体尺寸不变,为满足游隙要求:当用实际尺寸大于工艺尺寸的内圈进行匹配时,需选用实际尺寸大于工艺尺寸的外圈,称为同向匹配;同样当内圈实际尺寸小于工艺尺寸时,需选用实际尺寸不大于工艺尺寸的外圈进行匹配,称为异向匹配,该匹配方式对滚动体的尺寸和数量要求较高[7]。

在实际生产中,套圈数量有限,且生产过程无法保证尺寸偏态分布,故不能单纯采用尺寸升序或降序的方式计算,需要计算套圈和滚动体实际尺寸与工艺尺寸差值的绝对值,再以该值对原始数据进行降序排列并代入计算:这是因为尺寸偏差越大的套圈,匹配条件越苛刻,需要优先匹配。

2.3 偏差校正

为解决套圈测量误差导致轴承实测游隙与理论游隙不符的问题,引入修正参数。具体方法如下:

1)选取一种合套方案,计算轴承实测游隙与理论游隙的差值[8],将其相反数作为修正参数。

2)将修正参数与合套游隙之和作为新的合套游隙进行匹配计算,重复步骤1,直至修正参数在可接受范围之内。

对于加工工艺较为稳定的产品,修正参数具有趋同性,可作为经验值,甚至可以作为生产线设备加工能力的一项指标。

3 实例分析

选取500个内圈、500个外圈、3 500个滚动体进行合套,外圈沟底直径为(55.625±0.04) mm,内圈沟底直径为(36.475±0.04) mm,滚动体直径为(9.525±0.01) mm,单套轴承滚动体数量为8,要求合套游隙为10~24 μm。内圈、外圈、滚动体均为同批次生产[9-10],当套圈整体的尺寸偏差较小时,原方案与改进方案合套率差异较小,选择的内、外圈尺寸测量结果较为离散,滚动体尺寸有10种,数量不等。

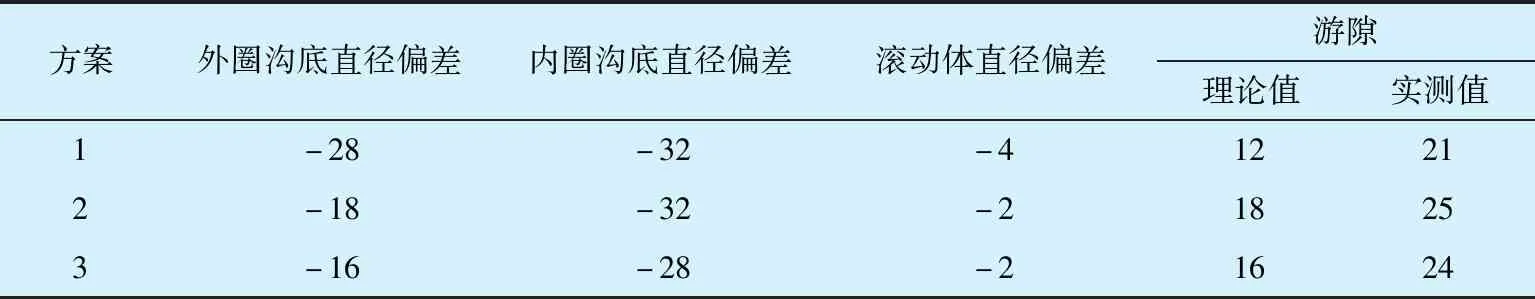

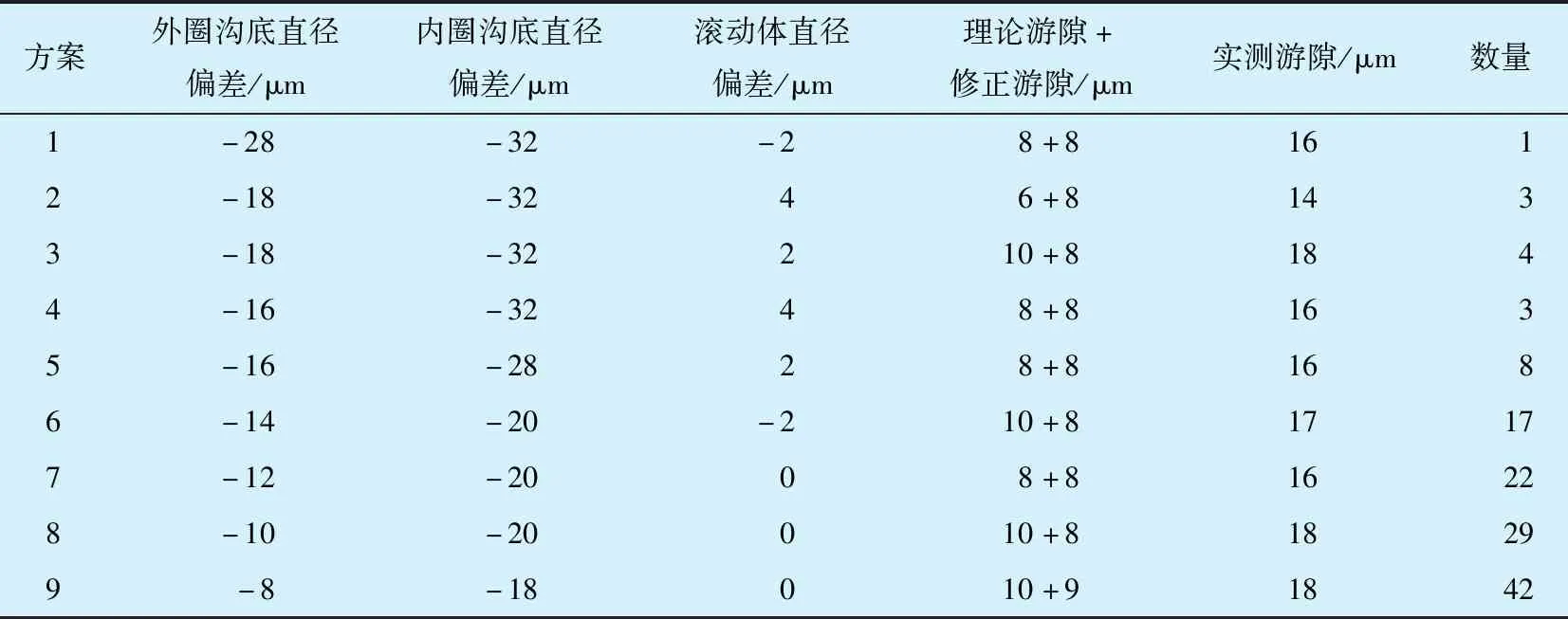

选取的合套方案见表1,3种方案游隙实测值与理论值差值的平均值为8 μm,说明实测游隙偏大,取修正参数为-8 μm,则修正后的合套游隙为2~16 μm。根据修正后的游隙进行合套,部分合套方案(选取修正前理论游隙不满足合套游隙的方案)见表2,修正后的方案实测游隙满足合套游隙要求,单次匹配时间由原方案的5 s降低至0.7 s,且改进后的方案有效减少了尺寸偏差较大套圈的累积,这是由于对于零件尺寸偏差大、游隙偏差大的方案和零件尺寸偏差小、游隙偏差小的方案,原方案优先选用后者,改进方案会在满足合套游隙上下浮动20%的范围内优先选择前者。

表1 引进修正参数前的合套方案Tab.1 Assembly scheme before introducing modified parameters μm

表2 引进修正参数后的部分合套方案Tab.2 Partial assembly scheme after introducing modified parameters

4 结束语

针对原多批量轴承合套快速优选方案存在的问题,提出了相应的改进措施,并经实例分析验证了改进方案的正确性。此外,为实现合套全自动化和库存数字化管理,将算法集成于软件中,并增加了数据可互通的数字化检测、批次管理、参数存储及退库登记等功能。在积累了一定的修正参数后,也可以利用AI技术形成产品库,为更高效地轴承合套提供数据支持。