聚脲润滑脂抗微动磨损性能研究

陈芳蕾,刘建龙,韩鹏,吴宝杰,冯强

(中国石化润滑油有限公司润滑脂分公司,天津 300480)

随着国家对低碳、环保的重视程度越来越高,汽车设计制造技术也在逐步向高速、高扭矩、轻量化、长寿命方向发展,对乘用车轮毂轴承用润滑脂的要求也在不断提高。轮毂轴承、花键轴等汽车的紧配合部位受到小幅度振动而引起的磨损现象称作微动磨损,微动磨损会加速疲劳裂纹的萌生和扩展,使构件的疲劳寿命大大降低。

国内对润滑脂抗微动磨损性能的研究较少:文献[1]采用高精度的PLINT微动试验机对不同类型润滑油和脲基润滑脂润滑下的轴承钢球和轴承钢块摩擦副的微动特性进行了研究;文献[2]在开发聚脲型轿车轮毂轴承润滑脂的过程中使用SRV试验机评价了不同润滑脂的抗微动磨损性能。

截至目前,未检索到对不同类型聚脲润滑脂抗微动磨损性能研究的文献,且在研究工作中发现,不同类型聚脲润滑脂的抗微动磨损性能有着明显差异,因此本文以聚脲润滑脂为分析对象,采用FALEX微动磨损测试仪测试润滑脂抗微动磨损性能,并对其因稠化剂组成不同造成的抗微动磨损性能差异及其原因进行分析。

1 样品制备及其理化性能分析

1.1 样品制备

本文以聚脲润滑脂为分析对象,根据试验需求采用不同稠化剂配方的4种润滑脂样品,为保证试验数据的可对比性,试验样品除稠化剂配方存在差异外,其他配方及生产工艺基本一致。样品配方见表1。

表1 试验润滑脂样品配方Tab.1 Formula of tested grease samples

1.2 样品理化性能分析

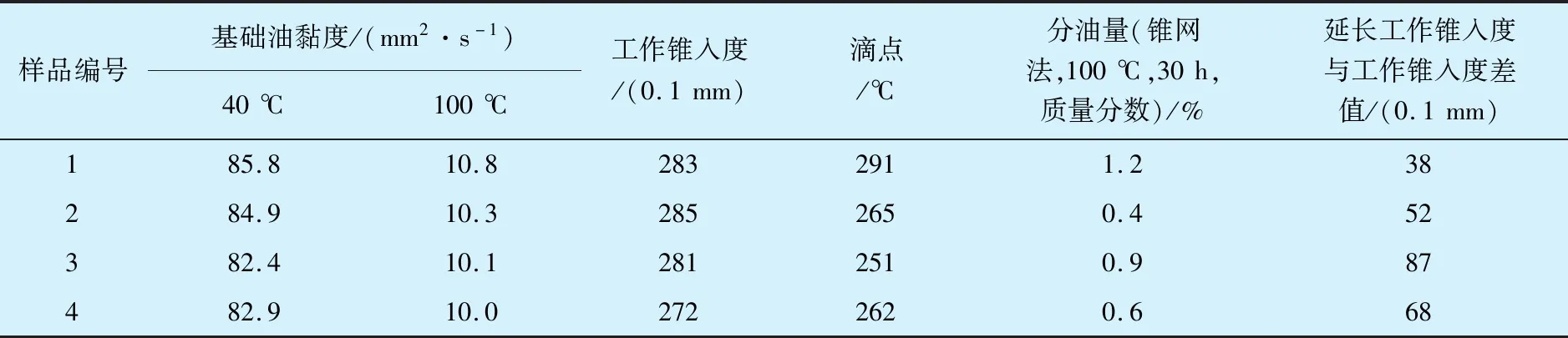

对以上4种润滑脂样品进行理化性能分析,结果见表2,其中润滑脂的工作锥入度和延长工作锥入度按照GB/T 269—1991《润滑脂和石油脂锥入度测定法》进行测试,润滑脂滴点采用GB/T 3498—2008《润滑脂宽温度范围滴点测定法》进行测试,润滑脂分油性采用NB/SH/T 0324—2010《润滑脂分油的测定锥网法》进行测试。

表2 试验润滑脂样品基本理化性能Tab.2 Basic physical and chemical properties of tested grease samples

4种润滑脂样品稠度NLGI等级均为2,基础油40 ℃时的运动黏度为82~86 mm2/s,而4种润滑脂样品的滴点、分油量、延长工作锥入度均有差别:滴点表征润滑脂的耐高温性,滴点高的润滑脂耐高温性更好,因此1#样品的耐高温性最好;分油量(锥网法)表征润滑脂分油倾向,1#样品分油量最高,因此其在使用过程中具有更好的分油性能;延长工作锥入度与工作锥入度差值表征润滑脂的机械安定性, 差值越小,表示润滑脂工作中具有更好的结构稳定性,因此1#样品的机械安定性最优。

2 微动磨损试验

2.1 测试方法与仪器

为提高轮毂轴承润滑脂的抗微动磨损性能,防止在汽车运输过程中轮毂轴承发生微动磨损,1989年,国际汽车工程师协会(SAE)、美国试验和材料协会(ASTM)和国际润滑脂协会(NLGI)三方联合制定了汽车用润滑脂标准ASTM D4950[3]。根据性能把底盘润滑脂分为LA,LB 两类,把轮毂轴承(WB)润滑脂设计成GA,GB,GC 3个等级;符合LB-GC指标要求的润滑脂是高性能、多效的汽车润滑脂,兼有底盘和轮毂轴承用润滑脂的功能;测试润滑脂抗微动磨损性能需按照ASTM D4950要求的ASTM D4170方法进行,轴承磨损量应小于10 mg。

在一定试验条件下,轴承滚动件相对于轴承座圈做小幅度的摆动运动,接触表面产生微动磨损、剥落进而形成磨屑,氧化的磨屑不能立即排出,在轴承座圈形成了磨损损伤。以测试前后轴承座圈的质量损失之和作为试验润滑脂抗微动磨损性能的评定依据。近几年,汽车行业内认为磨损量小于5 mg将能提供最优的抗微动磨损保护,一些高端车型的制造商甚至提出了更严苛的磨损量要求[4]。

润滑脂抗微动磨损性能的测试方法采用ASTM D4170,测试设备为美国FALEX微动磨损测试仪,如图1所示,试验原理为电动机轴-偏心轮带动测试单元中2套注脂后的推力球轴承以0.21 rad(12°)水平摆动,摆动频率为30 Hz,轴承轴向加载2 450 N,测试22 h后清洗轴承,测量推力轴承座圈测试前后的磨损量。

微动磨损测试用推力球轴承如图2所示,内径为(16±0.025)mm,外径为(35.69±0.025)mm,装配高为(15.75±0.25)mm,装有9个直径为7.142 mm的钢球,保持架以外的所有表面均磨削[5]。以FALEX标准测试轴承硬度约为83 HRA,表面粗糙度Ra值约为0.7 μm。

(a)实物图片

图2 微动磨损测试用轴承Fig.2 Bearings for fretting wear test

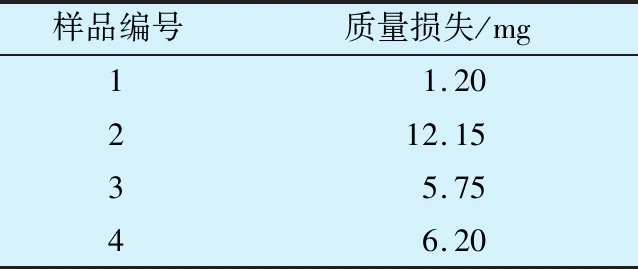

2.2 测试结果

4种润滑脂样品的抗微动磨损性能测试结果见表3,测试后的轴承外观如图3所示。4种润滑脂样品的抗微动磨损性能有明显差异,1#样品抗微动磨损测试的磨损量最小,测试后的轴承磨痕最浅,磨损面积最小;2#样品抗微动磨损测试的磨损量最大,测试后的轴承磨痕最深,磨损面积大。这说明聚脲润滑脂的抗微动磨损性能与稠化剂配方有很大关系,研究不同稠化剂配方制得的聚脲润滑脂的抗微动磨损性能对实际应用具有一定的指导意义。

表3 微动磨损测试结果Tab.3 Results of fretting wear test

(a)1#样品

3 稠化剂配方对润滑性能的影响

不同稠化剂配方影响聚脲润滑脂的油膜形成能力、油膜稳定性和流变性能,进而影响润滑脂的润滑性能。

3.1 润滑脂的油膜厚度

对于脂润滑,初期油膜靠动压效应形成,以充分供油状态为主,随着运转时间延长接触区变成贫油状态,并且绝大多数情况下,脂润滑接触区均处于贫油润滑状态,润滑脂中基础油对滚道的适当回流补充可以缓解贫油程度,并保证油膜厚度的稳定性。润滑脂在接触区表面能够快速形成足够厚的油膜,并且油膜具有良好的稳定性,就可以使接触区保持良好的润滑状态,对接触区进行抗微动磨损的防护。

异氰酸酯和胺进行加成反应,生成含有脲基结构(NH-CO-NH)的聚脲稠化剂,其依靠分子之间的氢键和范德华力结合形成稠化剂纤维,将基础油吸附和束缚在稠化剂周围,进而形成半固体状的润滑脂。不同稠化剂结构对基础油的束缚作用力不同,在接触区油膜的形成能力与稳定性也有差别[6]。

使用油膜厚度测试仪EHD2(图4)通过双光束干涉法测量润滑脂在点接触下润滑脂的油膜厚度。设置法向载荷20 N,测试低速(1~5 m/s)启动和恒速(5 m/s)工况下上述4种润滑脂样品的油膜厚度,以研究不同稠化剂配方对润滑脂的油膜形成能力和稳定性的影响。

图4 油膜厚度测试仪Fig.4 Oil film thickness tester

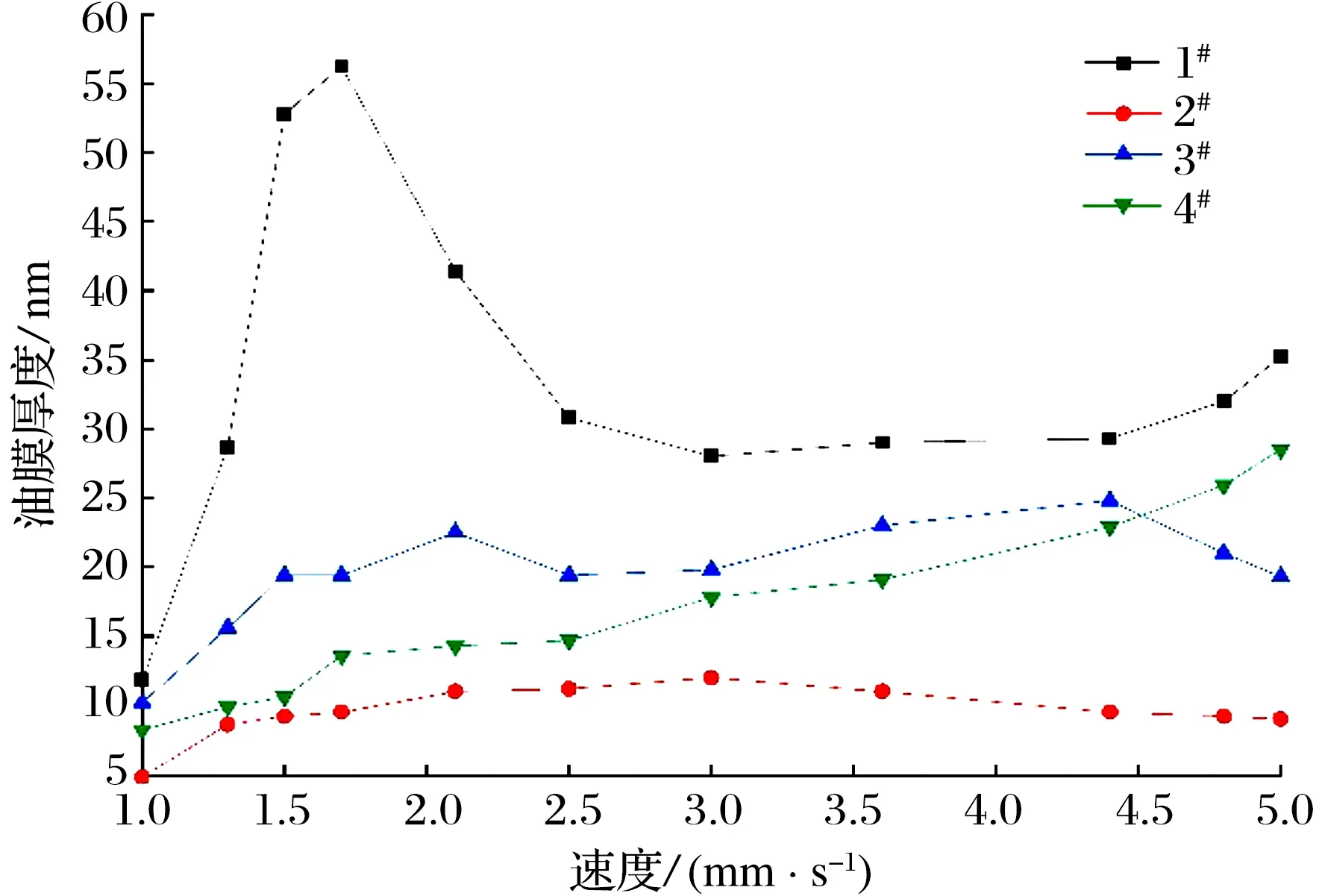

4种润滑脂样品在低速(0~5 m/s)启动条件下的油膜厚度测试结果如图5所示。1#样品在低速启动后能够在接触区快速形成较厚的油膜,启动阶段润滑脂被带入接触区参与成膜,初始油膜厚度较大,随着剪切作用油膜厚度逐渐减小并趋于稳定[7]。2#,3#,4#样品的油膜厚度均小于1#样品,且2#样品成膜能力较弱,在低速启动下的油膜厚度最小。上述结果表明,对有抗微动磨损要求的工况,1#样品能够在接触区快速参与形成油膜,避免了在初始阶段因乏油造成微动磨损的现象。

图5 低速启动时润滑脂样品的油膜厚度Fig.5 Oil film thicknesses of grease samples at low speed start

4种润滑脂样品在恒速(5 m/s)运转60 s条件下的油膜厚度测试结果如图6所示。1#样品的油膜稳定性好,能够在接触区保持较厚油膜,这是因为1#润滑脂稠化剂结构均匀,经过剪切后稠化剂结构破坏程度小,稠化剂-基础油体系间作用力适当,有利于润滑脂适当分油补充接触区油膜,使接触区油膜稳定,进而对接触区进行抗微动磨损防护。2#,3#,4#样品油膜厚度较小,且2#样品的油膜厚度最小,不利于接触区的润滑防护。

图6 恒速5 m/s运转时润滑脂样品的油膜厚度Fig.6 Oil film thicknesses of grease samples at constant speed of 5 m/s

通过以上测试结果可以看出稠化剂配方对润滑脂油膜形成能力和稳定性有显著影响。结合样品的理化数据分析,1#样品具有优秀的分油性能和机械安定性,经剪切后能够较快进入微动磨损接触表面形成油膜,并且恢复结构的能力较好,可以对接触区进行润滑防护,因此1#样品的抗微动磨损性能最优。3#,4#样品机械安定性差,稠化剂结构经剪切后恢复能力差,但分油性能较好,在微动磨损发生的接触区经反复剪切后结构变形,迅速分油补充至接触区对接触表面进行防护。2#样品稠化能力较1#样品增加,稠化剂分子间的作用力增大,但分油性能较差,润滑脂微动磨损接触区形成油膜厚度最小,导致抗微动磨损测试的结果较差。

3.2 润滑脂的流变性能

对上述4种润滑脂样品进行润滑脂流变性能测试,结合工况,采用锥板测试,测试间距为0.109 mm,设定测试温度为25 ℃,保持角频率为10 rad/s,应变范围0.01%~100%,随着振荡幅度不断增加,测试4种润滑脂样品的弹性模量(G′)和黏性模量(G″)随应变γ的变化情况。

当润滑脂被微小幅度的载荷作用时,由于受到的剪切应力τ小于屈服应力,稠化剂结构没有被破坏,弹性模量和黏性模量是一个稳定数值,并且G′总是大于G″,说明润滑脂在静止或受到很小剪切应力时弹性占主导地位,润滑脂以固体性质为主;随着应变增加到一定程度,G′和G″开始减小,其中G′减小速度比G″快,G′和G″这2条曲线相交时(即G′=G″)的点称为交叉流动点,在该点之前,润滑脂处于静止状态;当G′ 聚脲润滑脂分子间主要通过氢键和范德华力结合构成稳定的空间结构,不同配方的稠化剂分子结构不同,形成的分子之间作用力的强度也不同。在流动点处的剪切应力值表征润滑脂的结构强度,临界点的剪切应力越小说明润滑脂更容易进入接触区进行剪切,参与微动磨损的接触区表面润滑,避免发生摩擦磨损。 4种润滑脂样品在25 ℃下的弹性模量和黏性模量测试结果如图7所示。随着剪切形变量增加,4种润滑脂样品的剪切应力均呈线性增大后缓慢递增,而弹性模量和黏性模量先稳定在一定范围内后呈下降趋势,且二者存在交点;另外,4种润滑脂样品的剪切应力、G′和G″曲线不同,说明不同润滑脂具有不同的黏弹性,所表现的流动性也不同。25℃下各样品在交叉流动点的剪切应力、剪切应变和黏弹性模量值见表4。 图7 润滑脂黏弹性流变测试曲线(25 ℃)Fig.7 Viscoelastic rheological test curves of greases(25 ℃) 表4 润滑脂样品在交叉流动点的流变测试结果Tab.4 Rheological test results of grease samples at cross flow points 根据流变测试曲线与相关数据进一步对不同稠化剂配方造成润滑脂抗微动磨损试验结果差异进行分析:1#样品在交叉流动点的黏弹性模量值最大,γ和τ值最小,说明其易发生形变呈流动状态,更易进入接触区进行润滑,具有更好的抗微动磨损性能;2#样品在γ为41.200%时才出现交叉流动点,润滑脂流动性能较差,稠化剂结构强度较高,分子之间作用力较大,抗微动磨损性能最差;3#样品交叉流动点处γ和τ值较4#样品小,润滑脂更易发生黏弹性变形,能够较快的进入接触区进行润滑,因此3#样品的抗微动磨损性能优于4#样品。 采用FALEX微动磨损测试仪测试聚脲润滑脂抗微动磨损性能,并对其因稠化剂配方不同造成的抗微动性能差异及其原因进行分析,得到以下结论: 1)不同稠化剂配方的聚脲润滑脂的抗微动磨损测试结果有明显差异。 2)不同稠化剂配方的聚脲润滑脂在接触区形成油膜的厚度不同,能够快速在接触区形成较厚油膜并具有油膜保持能力的润滑脂具有更好抗微动磨损性能。 3)不同稠化剂配方的聚脲润滑脂因稠化剂结构的差异造成润滑脂流动性能的区别,稠化剂结构强度较小,可恢复能力较强,更容易流动的润滑脂的抗微动磨损性能更优。

4 结论