B型可氯化高密度聚乙烯的性能研究

祝景云,鄢 薇,甄 建,衣惠君

(北京燕山石化高科技术有限责任公司,北京 102500)

氯化聚乙烯是由高密度聚乙烯(HDPE)与氯气进行取代反应制得的一种高分子氯化物。氯化聚乙烯为白色粉末,无毒,溶于芳烃和卤代烃,不溶于脂肪烃,在170 ℃以上分解,可释放出氯化氢气体,在-30 ℃仍具有柔软性,脆化温在-70 ℃以下。具有优良的耐候性、耐老化性、阻燃性、耐油性及良好的相容性和加工性等,被广泛地应用于各领域。按照应用领域不同,氯化聚乙烯可分为:塑改型即A型氯化料、橡胶型即B型氯化料及丙烯腈-苯乙烯-丁二烯共聚物改性用C型氯化料。B型氯化聚乙烯用于橡胶改性,主要用于汽车胶管、发动机密封圈、输油胶管、电线包皮、电缆护套、软管、电工胶布等[1-3]。

A型氯化料的研发已经比较成熟,市场上供应的牌号较多,主要有LG化学公司的CE6040,CE 6040X,CE6040K;乐天化学公司的6000CP,5600CP,5650CP;中国石化扬子石化分公司(简称扬子石化)的5305T和5515T。B型氯化料的牌号少一些,开发难度大,市场上存在较大缺口,主要有LG化学公司的CE2030和CE2080,扬子石化的5515TL和5515TH,B型氯化料也已经系列化,主要区别在于门尼黏度不同,市场上门尼黏度在70~80的高门尼黏度B型氯化料存在缺口,因此中国石化燕山石化分公司(简称燕山石化)对高门尼黏度B型氯化料进行了开发研究。

本工作采用DSC,GPC,NMR,FTIR,SEM等方法对燕山石化研发的B型可氯化5000CP进行结构和性能分析,并与相应的进口料和国内产品进行比较,燕山石化开发的B型可氯化5000CP的各项指标达到设计技术指标的要求。

1 实验部分

1.1 原料

5000CP:中国石化股份有限公司北京燕山分公司;1#和2#B型氯化料:韩国乐天化学公司;3#B型氯化料:扬子石化;4#和5#B型氯化料:韩国LG化学公司。

1.2 仪器

S-3400N型扫描电子显微镜:日本日立公司;NETZSCH 204F1型差示扫描量热仪:耐驰科学仪器商贸(上海)有限公司;150C型凝胶渗透色谱仪:美国WATERS公司;MP600型熔体流动速率测试仪:美国TINUSOLSEN有限公司;RX-29型振筛仪:飞世尔实验器材(上海)有限公司;JJADT-11型表观密度测试仪:承德市金建检测仪器厂;AV400型核磁共振波谱仪:瑞士Bruker公司;Nicolet6700型傅里叶红外光谱仪:美国Thermo Fisher公司。

1.3 测试与表征方法

核磁序列结构表征:将试样在150 ℃下用氘代邻二氯苯溶剂溶解,配制150 g/L的均相溶液,在150 ℃油浴中溶解4 h。脉冲宽度30°,脉冲间隔 4 s,30°角质子去耦,扫描次数6 000次,驰豫时间3 s。

GPC分析:溶剂为三氯苯,试样溶解温度160 ℃,溶解时间120 min,色谱柱规格为300.0 mm×7.5 mm,透过孔径10 μm。

按照GB/T3682.1—2018[4]规定的方法进行熔体流动速率的测试,测试温度为190 ℃;甲基支化度按照GB/T6040-2019[5]规定的方法进行测定;粒径分布按照GB/T21843—2008[6]规定的方法进行测试;表观密度按GB/T1636—2008[7]规定的方法进行测试;熔融温度、结晶温度、熔融热焓、结晶热焓按照GB/T19466.3—2004[8]规定的方法进行测试,将约5 mg的试样,在氮气保护下,以10 ℃/min的升温速率升至190 ℃,恒温3 min,用于消除试样热历史的影响,然后以10℃/min的速率降温至20 ℃,得到试样的结晶温度(Tc)和结晶热焓(ΔHc),再以10 ℃/min的升温速率升至190 ℃,得到试样的熔融峰及熔点(Tm)和熔融热焓(ΔHm);SEM表征:直接将试样粉末黏在试样台上,表面进行喷金处理;密度按照GB1033.2—2010[9]中规定的梯度管法进行测定。

2 结果与讨论

2.1 B型氯化料5000CP的技术指标

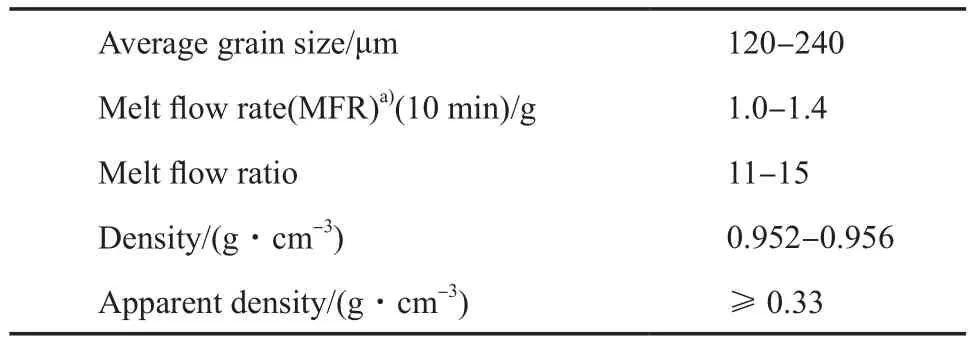

根据对进口试样的分析以及下游客户的要求,制定了B型氯化料5000CP产品的技术指标,结果见表1。

表1 5000CP产品的技术指标Table 1 The technique index of 5000CP product

2.2 B型氯化料5000CP与进口料的对比

2.2.1 基本物性

B型氯化料5000CP与进口料的对比分析结果见表2。

1#~5#试样均为市场上普遍使用的B型氯化料,从表2可以看出,B型料在熔体流动速率、熔流比等方面存在差异,5#试样的熔体流动速率较高,这是因为氯化后的产品具有不同的应用领域。如在挤制小口径电线方面要求加工性能好,而在做电缆护套料方面要求强度高。5000CP试样与对比试样1#,2#,3#的熔体流动速率相当,熔流比相当。试样5000CP与1#,3#的熔融温度相当,试样2#的熔融温度较低。不同产品密度存在差异,说明它们之间结晶度存在差异。密度高则结晶度高,结晶完善,氯气渗入困难,氯化速率较慢,需要更长的时间才能被完全氯化,试样5000CP与2#的密度相当。B型氯化料在下游使用过程中需要加入过氧化物等交联剂进行硫化交联,适当地降低密度有利于交联度的提高[10]。

表2 基本物性分析Table 2 Basic physical property analysis

2.2.2 支链结构

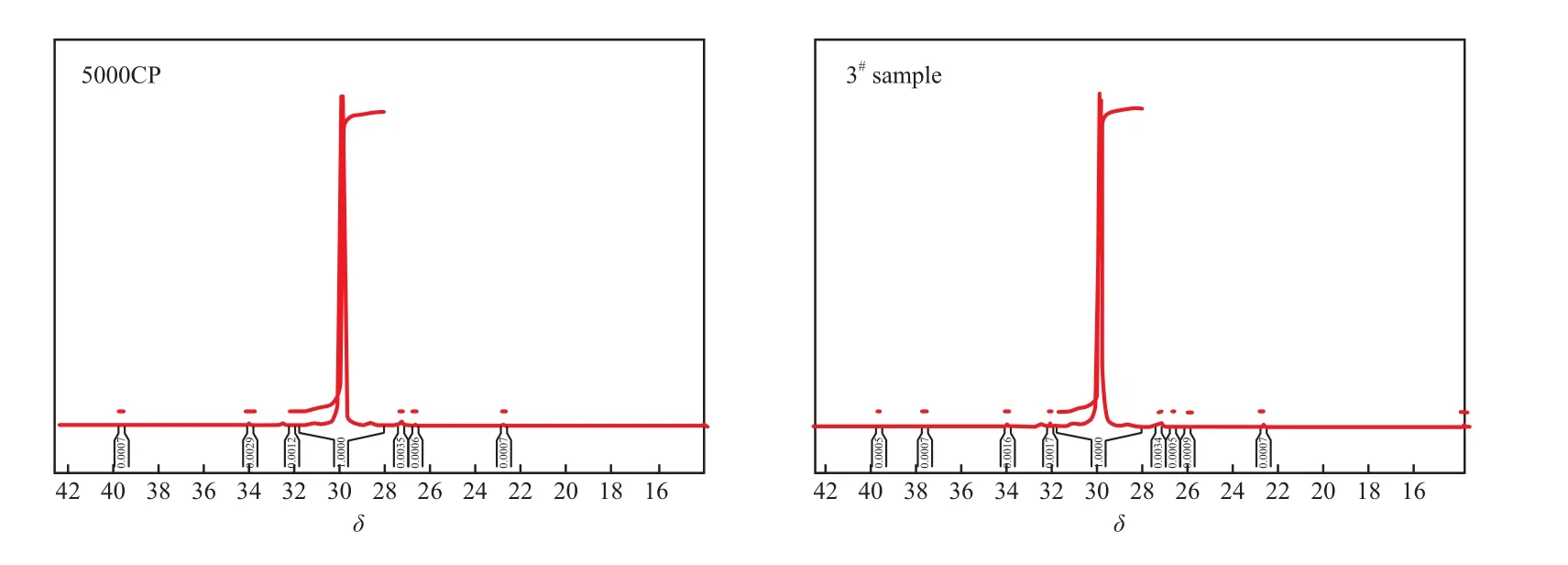

试样的13C NMR谱图见图1。从图1可看出,B型氯化料5000CP与3#试样采用相同的共聚单体, 且B型氯化料5000CP共聚单体加入量稍高一些。

图1 试样的13C NMR谱图Fig1 13C NMR spectra of samples.

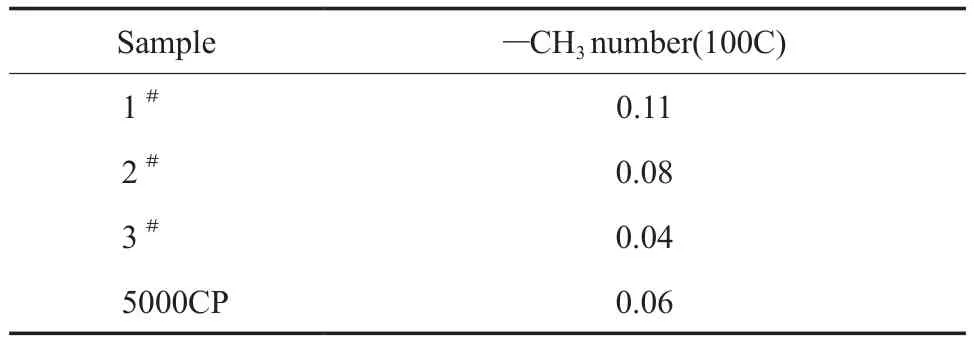

根据FTIR分析结果计算出各试样的甲基支化度见表3。

表3 甲基支化度分析Table 3 Methyl branching degree analysis

从表3可看出,试样中均含有一定数量的支链,说明试样中加入了一定数量的共聚单体,支化点上与叔碳原子相连的氢原子可为橡胶的硫化提供优先交联点,有利于交联度的提高。

2.2.3 分子量及分布

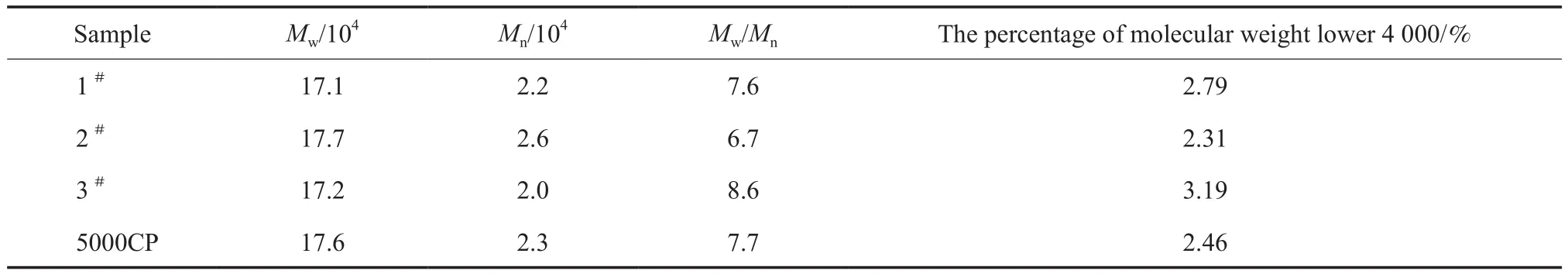

聚乙烯是聚合度不同的大分子的混合物,在聚合过程中,重复链节数不均一,分子量只能用平均值表示。常用的平均分子量的表示有Mn和Mw。分子量分布表示聚合物的相对分子量在平均值周围扩展的程度。聚乙烯的分子量及分布是表征链结构的重要参数。各试样的分子量及分子量分布对比见表4。

表4 分子量及分子量分布对比Table 4 The comparison of molecular weight and molecular weight distribution

聚乙烯树脂中蜡含量超过一定数值时,会对树脂材料的强度、脆性及应力开裂等带来不良影响,也同样给氯化聚乙烯产品在抗拉强度、伸长率、永久变形等方面带来不利,甚至无法生产出合格的氯化聚乙烯产品,或者在生产过程中出现结釜事故[11]。从表4可看出,B型氯化料5000CP分子量小于4 000的小分子所占比例较低。

门尼黏度是评价橡胶加工性的重要指标,一般门尼黏度越高,橡胶的强度、硬度、韧性及热稳定性越高,但同时流动性越差,加工性能越差;门尼黏度越低,橡胶的加工流动性越好,但强度和韧性等力学性能较差。在分子量分布相当时,门尼黏度定性地表征了橡胶的分子量的大小[12]。氯化聚乙烯作为一种橡胶,它的分子量直接取决于原料HDPE的分子量[13-14]。分子量越高则氯化产品的门尼黏度越高,同时邵尔硬度和拉伸强度也较高。分子量分布窄的HDPE氯化后产品的拉伸强度、邵氏硬度、门尼黏度高于宽分子量分布的试样,但是断裂伸长率较低。原因在于HDPE分子量分布宽,存在较多低分子拖尾现象,低分子拖尾起到润滑剂作用,在受到外力作用时分子链之间更易发生滑移,表现为流动性好、门尼黏度相对较低、伸长率较高。

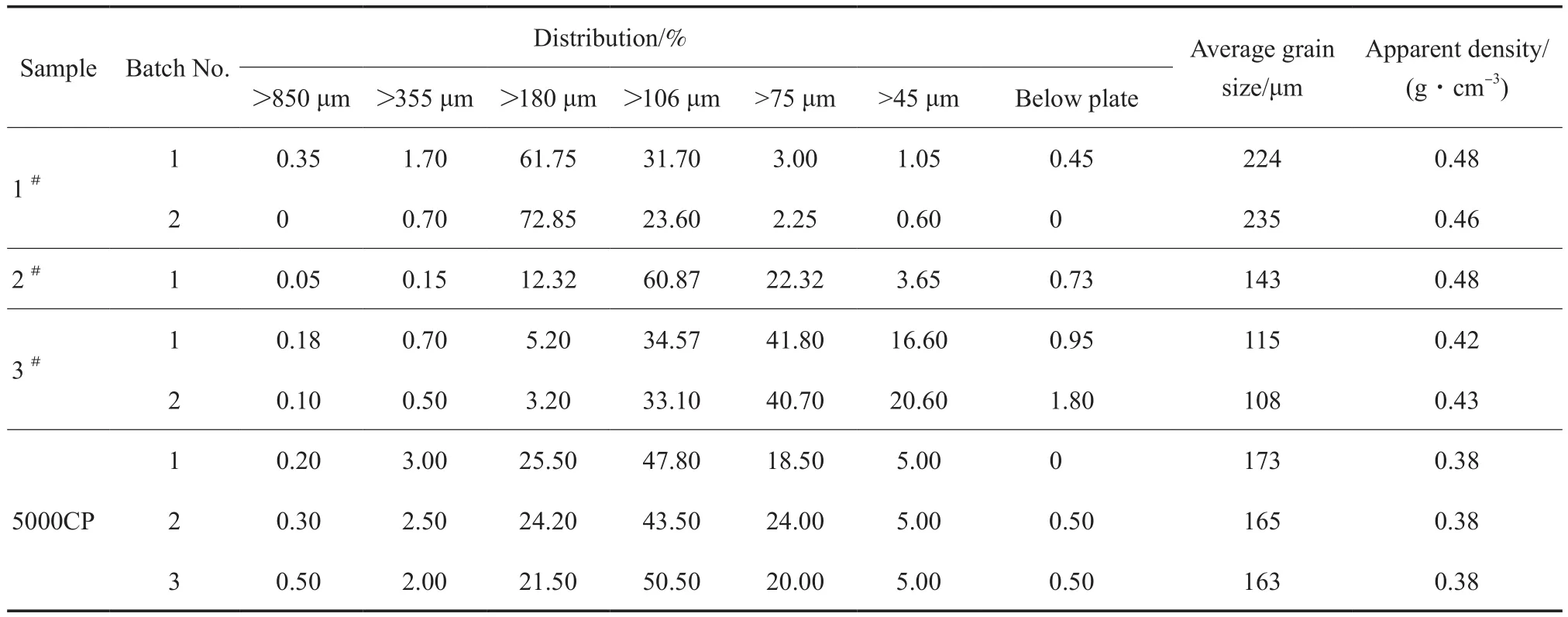

2.2.4 粒径分布

各试样的粒径分布见表5。从表5可看出,3#试样平均粒径较小,1#试样平均粒径较大,2#试样居中,客户根据需求对产品粒径要求存在差异,试样1#和2#的粒径分布较集中,试样1#在106~355 μm之间的占比达到93%以上,试样3#的粒径分布集中度稍差。试样粒径越集中,则氯化越均匀,氯化时间越短,氯化后的伸长率越高。B型氯化料5000CP粉料的粒径分布主要集中在75~355 μm之间,占比达92%,粒径分布集中,但比进口料的集中度稍差。

表5 试样粒径分布Table 5 Distribution of the samples

2.2.5 粒型

HDPE采用水相悬浮法氯化,实质是一种非均相反应,氯化反应位于固-液相界面,因此,HDPE粉料的比表面积一定程度上反映了氯化反应界面的大小,并影响氯化反应过程和氯化产物结构[15]。各试样外观的SEM照片见图2。从图2可看出,1#试样的颗粒球形度较好,颗粒较大;3#试样与B型氯化料5000CP的颗粒球形度稍差,颗粒较小。HDPE氯化反应中,氯气经HDPE颗粒表面进入内部,反应过程由表及里,表面结构疏松,具有较大的比表面积,有利于氯气向粉料颗粒内部渗透和扩散,使氯化过程易于进行,提高氯化速率。

图2 试样外观的SEM照片Fig.2 SEM images of the sample surface.

在相同氯化条件下,HDPE试样的比表面积越大,氯化越均匀,残余结晶度越低,相应的氯化聚乙烯的拉伸强度越低,断裂伸长率较高。高比表面积的HDPE颗粒,因具有丰富的微孔结构,在氯化反应时氯气和引发剂自由基可通过孔道扩散到粉末颗粒的内部,从而可以同时在颗粒外部和内部发生氯化反应,使颗粒内部和外部的氯化程度相差较小。低比表面积的HDPE颗粒,因氯气和引发剂自由基不易扩散到粒子内部,氯化反应主要集中在颗粒外表面,导致颗粒的芯层和皮层氯化程度相差较大。与高比表面积HDPE颗粒相比,低比表面积HDPE颗粒分子链内和分子链间存在氯原子分布不均匀,如氯原子在大分子链上呈嵌段分布或部分大分子链上的氯含量低于平均氯含量。当大分子链上存在一定量的长亚甲基序列CH2n(n≥5)时,会在氯化聚乙烯试样中形成微残余晶体或分子链的局部有序区域[16-17]。内部存在的一定数量的微晶体结构或分子链的局部有序排列类似于分布在氯化聚乙烯中的“物理交联点”,在氯化聚乙烯承受拉伸时,这种“物理交联”提高了氯化聚乙烯的拉伸强度,同时降低了氯化聚乙烯的断裂伸长率。

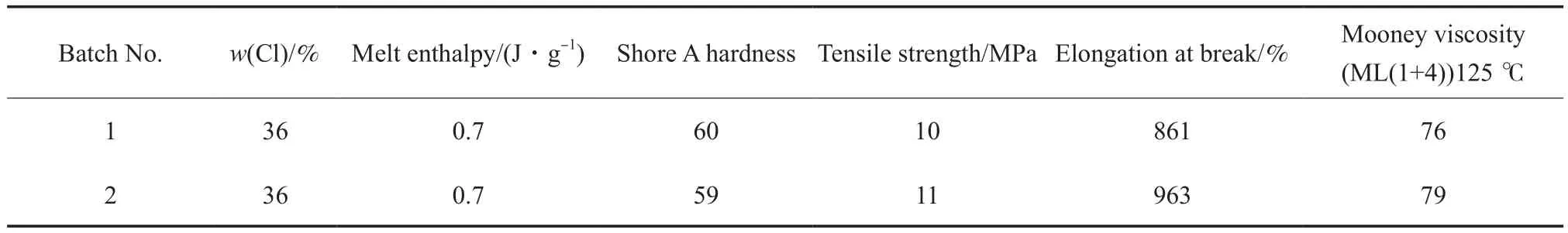

2.3 B型氯化料5000CP氯化后性能

采用B型氯化料5000CP进行工业应用试验,试验结果表明,氯化工艺正常,下料过程中抽滤正常,干燥时间正常。生胶检测结果如表6所示。从表6可看出,氯化后产品性能满足标准HG/T 2704—2010[18]的要求,生胶的门尼黏度在76~79之间,可以满足使用要求。

表6 B型氯化料5000CP生胶检测结果Table 6 The result of raw rubber of B-type chlorinated material 5000CP

将氯化后的生胶加入氧化镁、炭黑、白炭黑、滑石粉、增塑剂邻苯二甲酸二辛酯、氯化石蜡、交联剂过氧化二异丙苯、助交联剂等配制硫化胶及混炼胶,硫化胶及混炼胶的性能见表7。从表7可看出,B型氯化料5000CP的硫化胶特性与进口料相当,混炼胶特性也相当,且原料在下游客户得到较好的应用。

表7 硫化胶及混炼胶性能Table 7 The performance of vulcanizated rubber and compound rubber

3 结论

1)燕山石化开发的B型可氯化HDPE5000CP的各项指标达到设计技术指标的要求。

2)燕山石化开发的B型可氯化HDPE5000CP分子量及分子量分布适中,共聚单体加入量合理,满足氯化工艺的要求。

3)燕山石化开发的B型可氯化HDPE5000CP粉料表面结构疏松,粒径分布集中,有利于氯化的进行。

4)燕山石化开发的B型可氯化HDPE5000CP氯化工艺平稳,反应压力及时间正常,氯化后的产品性能满足要求,加工成混炼胶后性能与进口料相当。