负载型铜基催化剂的环己醇脱氢性能研究

程 帅,国海光,孙 兵

(上海迅凯新材料科技有限公司,上海 201208)

环己酮是一种重要的化工原料,广泛应用于工业、农业及医药领域[1-3]。同时,它也是生产己二酸和己内酰胺的重要中间体[4-5],因需求量与日俱增,而备受关注。目前,工业上环己酮的主要生产工艺包括苯酚加氢法[6-7]、环己烷氧化法[8]、环己醇氧化法[9]和环己醇脱氢法[10-11]。其中,环己醇脱氢法因工艺流程简单,生产成本较低及产品收率高的优点,逐步成为环己酮工业生产的主流工艺技术。近几十年来,环己醇脱氢制环己酮的催化剂也在不断优化更新,起初的锌铁系[12]和锌钙系[13]催化剂因反应温度高、使用寿命短、目标产物选择性差,而逐渐被新兴的铜系催化剂所取代。目前,工业上多使用铜锌系催化剂为环己醇脱氢催化剂,该催化剂具有使用温度相对较低、催化活性高的优点[14-16]。同时,各类负载型铜氧化物催化剂在环己醇脱氢反应中的应用也时有报道[17-22]。其中,铜硅系催化剂因表现出优异的催化活性和较高的目标产物选择性而成为该领域的研究热点。

本工作采用蒸氨沉积沉淀法制备了一系列铜硅催化剂,考察了相关催化剂在环己醇脱氢反应中的性能表现,并通过N2吸附-脱附、H2-TPR和NH3-TPD等方法将相关催化剂的物化性质与催化性能进行了关联研究。

1 实验部分

1.1 主要试剂及原料

环己醇、铜源及硅源:工业级;其他金属助剂原料:分析纯,国药集团化学试剂有限公司;高纯氢气和高纯氮气:上海浦江标准气体有限公司。

1.2 催化剂的制备

将铜源、金属氧化物助剂前体、硅源与碱性沉淀剂混合反应形成络合物,络合物经蒸氨操作得到沉淀物,沉淀物依次经过洗涤、干燥、焙烧、造粒、压片,即得催化剂。按不同n(Cu)∶n(Si)制备的未添加助剂的催化剂分别记为CS-1~4;采用不同金属氧化物助剂Na2O,MgO,K2O,CaO,ZnO改性的铜硅催化剂对应记为CSN,CSM,CSK,CSC,CSZ;选取工业试样(记为CDH-1)进行对比分析。

1.3 催化剂的表征

采用美国Quantachrome公司NOVA-2200e型自动吸附仪测定催化剂比表面积及孔结构,试样经300 ℃脱气处理后,在液氮(-196 ℃)下进行N2吸附-脱附实验,采用BET法计算催化剂的比表面积,BJH法计算催化剂的孔分布;采用美国Micromeritics公司AutoChem2920型全自动程序升温化学吸附仪进行H2-TPR和NH3-TPD表征,TCD在线检测。

1.4 催化剂的活性评价

首先,量取50 mL催化剂置于固定床反应器中,催化剂床层上部和下部装填一定体积的瓷环填料,分别起到分散物料和支撑的作用。然后,在还原气氛下以一定的升温速率升至还原温度,对催化剂进行原位活化处理。活化处理结束后,将系统温度调节至反应温度,环己醇原料由平流泵计量,在汽化器中汽化后进入反应器,在催化剂床层发生脱氢反应,产物经气液分离器冷凝后收集。产物中各组分的含量采用上海天普分析仪器有限公司GC900C型气相色谱仪(FID检测)进行在线分析,通过原料转化率和产物选择性来评价催化剂的反应性能。

2 结果与讨论

2.1 铜负载量对催化反应的影响

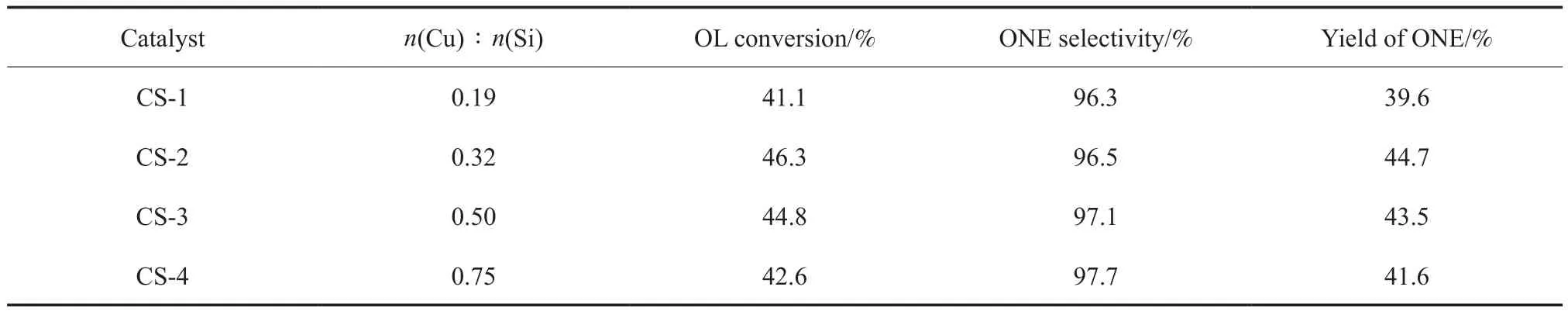

表1为不同铜负载量催化剂试样的活性评价结果。由表1可知,随着铜负载量的增加,环己醇的转化率由大到小顺序为:CS-2>CS-3>CS-4>CS-1;而环己酮的选择性则呈现出递增趋势,从96.3%增加至97.7%。另外,随着铜含量的递增,环己酮的收率呈现出先增大后减小趋势。当n(Cu)∶n(Si)= 0.32时,环己醇的转化率和环己酮的收率达到最大值,即试样CS-2最优。

表1 不同铜负载量催化剂试样的活性评价结果Table 1 Activity evaluation results of catalyst samples with different Cu contents

2.2 不同助剂对催化反应的影响

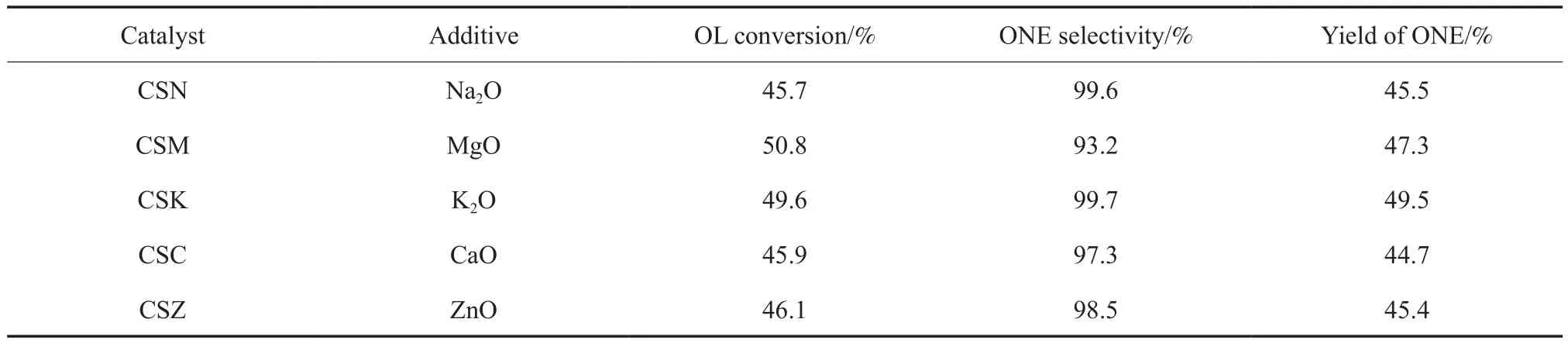

在催化剂试样CS-2的基础上引入了一些金属氧化物助剂,并考察了不同催化剂试样的催化活性,具体评价结果见表2。

表2 不同助剂所制备催化剂试样的活性评价结果Table 2 Activity evaluation results of catalyst samples prepared with different additives

由表2可知,添加不同金属氧化物助剂之后,铜硅催化剂的催化活性和选择性均有较为明显的变化。对于铜硅催化剂而言,MgO和K2O的引入促进了环己醇转化率的提高;而添加其他金属助剂后,铜硅催化剂的活性有所降低。另外,除了试样CSM的选择性是低于试样CS-2的,其他试样的选择性均高于试样CS-2,可达到97%以上。这可能是因为这些金属氧化物助剂的添加不仅影响了活性组分的组成形态而且改变了催化剂的表面酸碱性。总的来说,引入K2O可使铜硅催化剂的催化活性和选择性均提高。

2.3 催化剂稳定性测试

选取工业对比试样CDH-1,在相同反应条件下进行了150 h的稳定性测试,环己醇转化率及环己酮选择性随反应时间的变化见图1。

图1 催化剂试样CSK和工业对比试样CDH-1的稳定性测试结果Fig.1 Stability test results of catalyst sample CSK and industrial comparative sample CDH-1.

由图1可知,经过150 h的活性评价测试两者的催化活性变化不大。试样CDH-1的环己醇转化率由初始的49.5%下降稳定至44.7%,然后逐步降至44.2%;试样CSK的环己醇转化率由初始的49.2%先升至49.7%保持稳定,最终略降至49.3%;而试样CDH-1的环己酮选择性则是由94.1%先升至98.4%保持稳定,然后逐步降至97.8%;试样CSK的环己酮选择性基本上一直保持在99.7%左右,最终略降至99.3%。另外,试样CSK的“诱导期”要远远短于工业对比试样CDH-1,说明试样CSK同时具备了优异的化学稳定性。

2.4 催化剂的表征结果

2.4.1 N2吸附-脱附表征结果

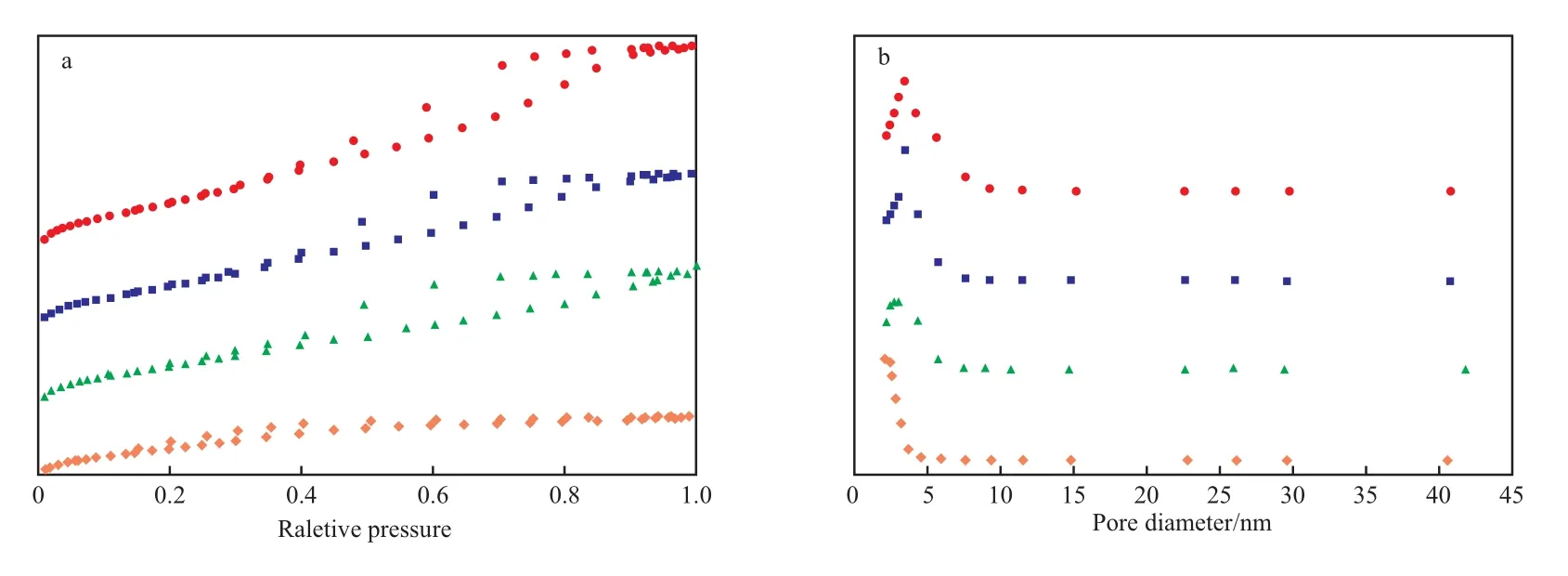

表3为不同铜负载量催化剂试样的物理性质。由表3可知,催化剂试样的比表面积随着铜负载量的增加呈现出递减趋势,由434.7 m2/g(CS-1)减小至288.8 m2/g(CS-4),这可能是因为载体表面负载的氧化铜颗粒增加,聚集覆盖了部分载体孔道造成的[23-24]。另外,试样的孔体积和平均孔径的变化相对较小,分别从0.52 cm3/g和4.0 nm减小至0.19 cm3/g和2.7 nm。

表3 不同铜负载量催化剂试样的物理性质Table 3 Physical properties of catalyst samples with different Cu contents

图2为不同铜负载量催化剂试样的N2吸附-脱附等温线和孔径分布。由图2a可知,所有催化剂试样均表现为Langmuir Ⅳ型等温线,且带有H3型滞后回环,呈现出介孔材料的结构特点[25-26]。随着铜含量的递增,在相对压力p/p0=0.3~0.9范围内出现的滞后回环逐渐减小,说明试样的孔道结构发生了变化,有可能是氧化铜颗粒堵塞孔道引起的。由图2b可知,试样的孔径尺寸大部分集中在2~15 nm之间,且在3 nm左右出现极大值,说明催化剂依然保持着介孔氧化硅载体的结构特征。

图2 不同铜负载量催化剂试样的N2吸附-脱附等温线(a)和孔径分布(b)Fig.2 N2 adsorption-desorption isotherms(a) and pore size distributions(b) of catalyst samples with different Cu contents.

2.4.2 H2-TPR表征结果

图3为催化剂试样CS-2和CSK的H2-TPR谱图。由图3可知,在150~350 ℃温度区间内,两个试样均展现出一个对称而宽泛的还原峰和一个较小的弥散的还原峰。前者可归属为高度分散的CuO物种被还原为金属态的铜所产生的耗氢峰,后者可归属为体相CuO颗粒被还原产生的耗氢峰[23,27]。其中,高度分散的CuO物种对催化性能起主要作用。由图3还可知,试样CSK的还原峰温度(248.8℃)要高于试样CS-2(220.9 ℃),说明K2O助剂与活性组分之间存在一定的相互作用,起到抑制活性组分团聚和促进催化剂稳定性提高的效果。

图3 催化剂试样CS-2和CSK的H2-TPR谱图Fig.3 H2-TPR spectra of catalyst samples CS-2 and CSK.

表4为催化剂试样CS-2和CSK的H2-TPR数据。由表4可知,试样CSK的耗氢量约是试样CS-2约1.23倍,进一步说明了K2O助剂的引入增强了活性组分的可还原性,提高了催化剂的催化活性。

表4 催化剂试样CS-2和CSK的H2-TPR数据Table 4 H2-TPR data of catalyst samples CS-2 and CSK

2.4.3 NH3-TPD表征结果

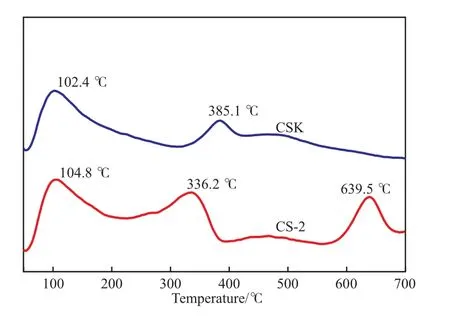

图4为催化剂试样CS-2和CSK的NH3-TPD谱图。由图4可知,试样CS-2呈现出三个明显的NH3脱附峰,50~200 ℃之间为弱酸性位的NH3脱附峰,200~400 ℃之间为中等强度酸性位的NH3脱附峰,600~700 ℃之间为强酸性位的NH3脱附峰;而试样CSK仅呈现出两个明显的NH3脱附峰。这一结果与文献报道[28]存在一定的差异,可能是因为催化剂的制备方法不同所导致的。由图4还可知,两者弱酸性位的脱附峰温基本相当,而试样CSK的中等强度酸性位的脱附峰还原温度较试样CS-2向更高温度方向偏移,且脱附峰面积明显减小,说明K2O助剂的添加对于催化剂表面的中等强度酸性位和强酸性位起到一定的中和作用,这也是影响产物选择性的关键。

图4 催化剂试样CS-2和CSK的NH3-TPD谱图Fig.4 NH3-TPD spectra of catalyst samples CS-2 and CSK.

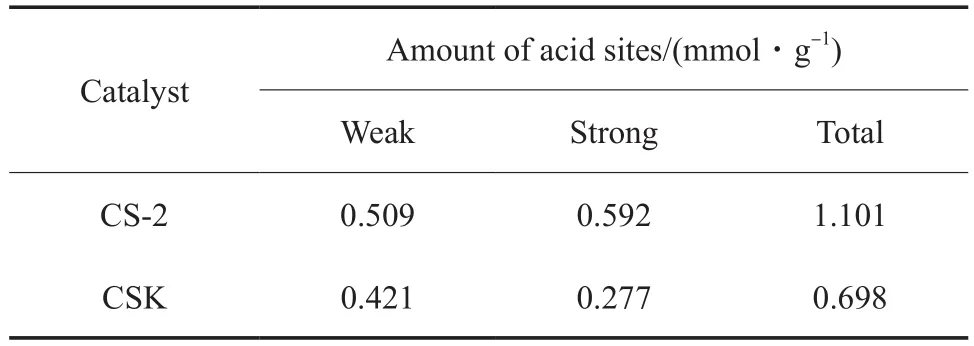

表5为催化剂试样CS-2和CSK的NH3-TPD数据。由表5可知,试样CSK的弱酸性中心的数量为试样CS-2的0.83倍,而强酸性中心的数量仅为CS-2试样的0.47倍。因此,可以说明K2O助剂的引入改善了铜硅催化剂的表面酸性,有效地抑制了副反应的发生,大大提高了目标产物的选择性。

表5 催化剂试样CS-2和CSK的NH3-TPD数据Table 5 NH3-TPD data of catalyst samples CS-2 and CSK

3 结论

1)由不同铜负载量催化剂的评价结果可知,当n(Cu)∶n(Si)=0.32时,催化剂表现出较优的环己醇转化率和环己酮收率。

2)比较了Na2O,MgO,K2O,CaO,ZnO助剂对铜硅催化剂催化性能的影响,实验结果表明,K2O助剂的引入大大提高了催化剂的催化活性和选择性。通过表征手段发现,K2O助剂的添加有效地提高了活性组分的分散并且调变了催化剂的表面酸性。

3)试样CSK在长达150 h的稳定性测试中表现出了优异的化学稳定性,因此该催化剂试样在催化脱氢反应中具有良好的工业化应用前景。