基于Smart3D的邮船生产设计数字化标准流程

何益芃,窦培林,王炬成,张世超

(1.江苏科技大学 船舶与海洋工程学院,江苏 镇江 212003;2.江苏现代造船技术有限公司,江苏 镇江 212003;3.上海外高桥造船有限公司,上海 200137)

0 引 言

豪华邮船是国际造船业公认的高技术、高附加值、高可靠性的船舶,因设计建造的难度及惊人的造价[1]而被誉为世界造船业皇冠上的明珠,在设计、建造、运营和管理等方面与普通船型相比差别较大。我国在豪华邮船设计建造领域处于起步阶段,为实现邮船本土设计制造的梦想,势必会遇到许多困难与挫折[2]。生产设计作为邮船数字化设计较重要的一环,其规范性和标准化对于邮船本土制造具有重要的意义,因此需要梳理形成一套邮船生产设计数字化标准流程。

1 邮船生产设计

1.1 生产设计内容

邮船生产设计以详细设计阶段的图纸为基础,结合船厂的实际施工条件及工艺水平,建立生产设计模型,并按照区域、阶段和类型进行工作任务分解,为船厂生产部门提供施工图纸及管理图表[3]。按照具体工程类型划分,主要分为船体和舾装两个结构部分的生产设计,其中:邮船舾装生产设计主要包含船装、机装和电装等专业;邮船船体生产设计主要包含船体的型线放样、结构放样、套料切割图绘制和各种管理图表绘制等。邮船生产设计将美学概念融入其中,美装设计在邮船设计中占有较重要的位置[4]。

1.2 生产设计特点

邮船生产设计是一项系统且复杂的工程,工作量大,内容及分类较多,特点如下:

(1)协同多。邮船设计涉及船舶、冶金、机械、电子、通信导航和化工等众多产业,需要导航、水声、光学、物理、电气、液压和传动等技术支持[5],需要数百至上千家船舶制造配套企业的密切配合,建造质量必须满足严格和顶级的规范标准。即使是优秀的船厂,基于成熟的设计方案,仍需要多方协同探讨,最终设计1艘大型邮船至少需要100万工时,建造至少需要1 000万工时,耗时3 a以上。

(2)集成度高。信息集成对拥有庞大设计数据和设计图纸文档的邮船设计至关重要。邮船系统的高度复杂性需要设计与生产紧密结合,较好地融合基本设计、详细设计和生产设计。

1.3 Smart3D与生产设计

Smart3D是某大型邮船生产设计的重要备选软件。与传统的船舶三维设计软件相比,Smart3D具有多方面的优势:借助计算机技术可有效实现高度集成的数据管理,多名不同专业设计人员可同时工作,形成协同设计;以规则驱动智能设计的功能可简化设计过程,更加有效地使用现有数据,提高设计效率,提升设计质量[6]。

与传统的船型相比,邮船生产设计各专业间的联系、干涉和复杂性较大。在以往的船舶设计中,详细设计与生产设计分开进行,详细设计图纸上的设计数据无法直接被生产设计利用,生产设计必须重新建模,导致重复性工作、冗余数据产生和各种属性信息丢失等现象,因此势必会增加出错率并影响设计人员的设计效率。Smart3D具有专门为详细设计开发的模块,使详细设计与生产设计紧密结合形成一体化设计模式,设计数据可无缝传输,并通过可扩展标示语言(Extensive Markup Language,XML)技术将规则数据写入软件,简化设计过程,消除重复性工作,使需要大量人力的手工校验工作自动化,缩短项目周期。

加强邮船生产设计流程的基本操作规范化和业务流程标准化,并将其数字化应用,会在保证设计质量的情况下大幅提升设计人员的设计效率。

2 邮船生产设计数字化标准流程

数字化设计的核心之一就是基于三维设计工作流程驱动,因此标准流程是实现数字化生产设计的一种有效手段[7]。标准是科学分析结果与实际经验的总结,并经实践检验积累而成,为各种活动或其结果提供规则和指南,其准确性具有足够的保证。标准化流程理清设计流程逻辑关系、基本设计参数形成与流动过程及节点流程输入输出物;考虑设计人员的经验和设计原则,力求流程中的所有数据均具有严谨的来源和流向;理清总体设计体系、各系统设计技术要求及各项设计工作间的协调关系,形成统一协调的流程节拍。

2.1 数字化标准流程梳理

根据邮船生产设计内容,结合邮船生产设计多学科和跨学科的复杂系统工程特点,以Smart3D作为三维设计平台,以某大型邮船生产设计为例,对邮船生产设计进行数字化标准流程梳理。

主要分为3个基本步骤:(1)对照相关规范、设计标准和设计资料等,确定节点流程的设计输出;(2)分析产生设计输出所需要完成的设计工作内容或系统功能设计模块,依据设计人员的经验和知识加以确定;(3)梳理完成设计工作所需要的设计输入。舾装专业单个节点流程梳理如表1所示,其中:IT(Information Technology)为信息技术。

表1 舾装专业单个节点流程梳理

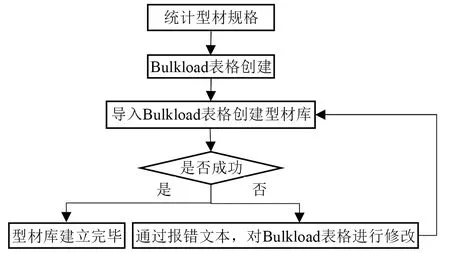

利用输入和输出关系,梳理各节点流程的设计输入和设计输出,形成单个节点流程,如图1所示,其中:Bulkload工具以表格形式将数据快速导入Smart3D标准库,并为后续建模提供必要属性信息。

图1 单个节点流程

2.2 数字化标准流程阶段划分

根据流程梳理的初步工作,邮船生产设计数字化标准流程划分为如下6个阶段:

(1)设计准备阶段。生产设计启动,由项目设计人员解读项目规格书并进行消化;对整个项目设计进行详尽策划;编制生产设计目录,编制设计建造惯例,签订相关技术协议。

(2)建库阶段。由专业设计人员与软件人员共同协作进行公共配置,建立专业材料库,对建模规则进行梳理。

(3)建模阶段。专业设计人员基于建模规则,建立Smart3D材料标准库,开始零部件和设备三维数字化建模;基于模型检查规则,利用模型检查工具进行模型专业检查;若模型专业检查不合格,则进行有针对性的修改;基于干涉检查规则,利用干涉检查工具进行模型干涉检查,对于模型碰撞处与其他专业进行设计协调,并进行模型调整;调整完毕,进行模型平衡操作;对需要开孔的结构模型进行开孔,提交相关开孔清单和设备加强清单;设计人员对模型进行出图前平衡处理。

(4)出图阶段。设计人员进行出图预处理,调取相关基座、零部件及支架等模型,按需要运行Smart3D出图程序自动进行制作图和安装图出图,进行生产设计图纸校审;图纸完成,设计人员在管理系统中导出采购订单要求(Purchase Order Requirements,POR)表格,填写相应的基座、排气管支架和零部件的POR,上传至管理系统;设计人员在管理系统中找到对应区域的模型托盘号,拖入对应的POR,进行POR和托盘的编制与校核;发放生产设计图纸和托盘。

(5)现场配建阶段。船厂生产部门根据POR信息进行设备等材料采购,在设备等材料进入船厂后,依据图纸信息指导现场配建,进行修改意见处理。

(6)项目总结阶段。上述各阶段工作全部完成,将各阶段所有资料归档,并对各阶段设计工作进行修改和总结。

2.3 数字化标准流程文档编制

梳理各项工作间的逻辑关系、数据条件、设计工时和具体内容,为每个节点流程编制操作要领并配备流程图,操作要领包括设计的主要范围、主要内容和注意事项等,形成设计人员在生产设计流程工作中的引导作用;针对流程中的系统功能模块应用,依据设计人员的经验知识,编制每个节点流程相关软件功能的操作手册,包括功能介绍、操作规范和注意事项等。这些文档和流程节拍形成科学、实用和高效的数字化标准流程表格。舾装专业生产设计数字化标准流程(部分)如表2所示。

表2 舾装专业生产设计数字化标准流程(部分)

3 邮船生产设计数字化标准流程应用

随着船厂信息化的发展,邮船生产设计中的大量工艺说明、操作手册和工程文件等图档虽经扫描统一管理,但这些经过整理的邮船数据均为静态地和分散地保存于船厂内部数据库,相互之间缺乏一定的联系,流动性较差无法得到高效使用。对于经验丰富的设计人员而言,这些邮船数据仅仅是储存起来,但信息查找依然缺乏效率;对于经验不足的设计人员而言,这些邮船数据则是被隐藏起来。通过数字化手段,依据邮船生产设计数字化标准流程,可将这些隐藏的邮船数据可视化。

3.1 计划派工系统设计

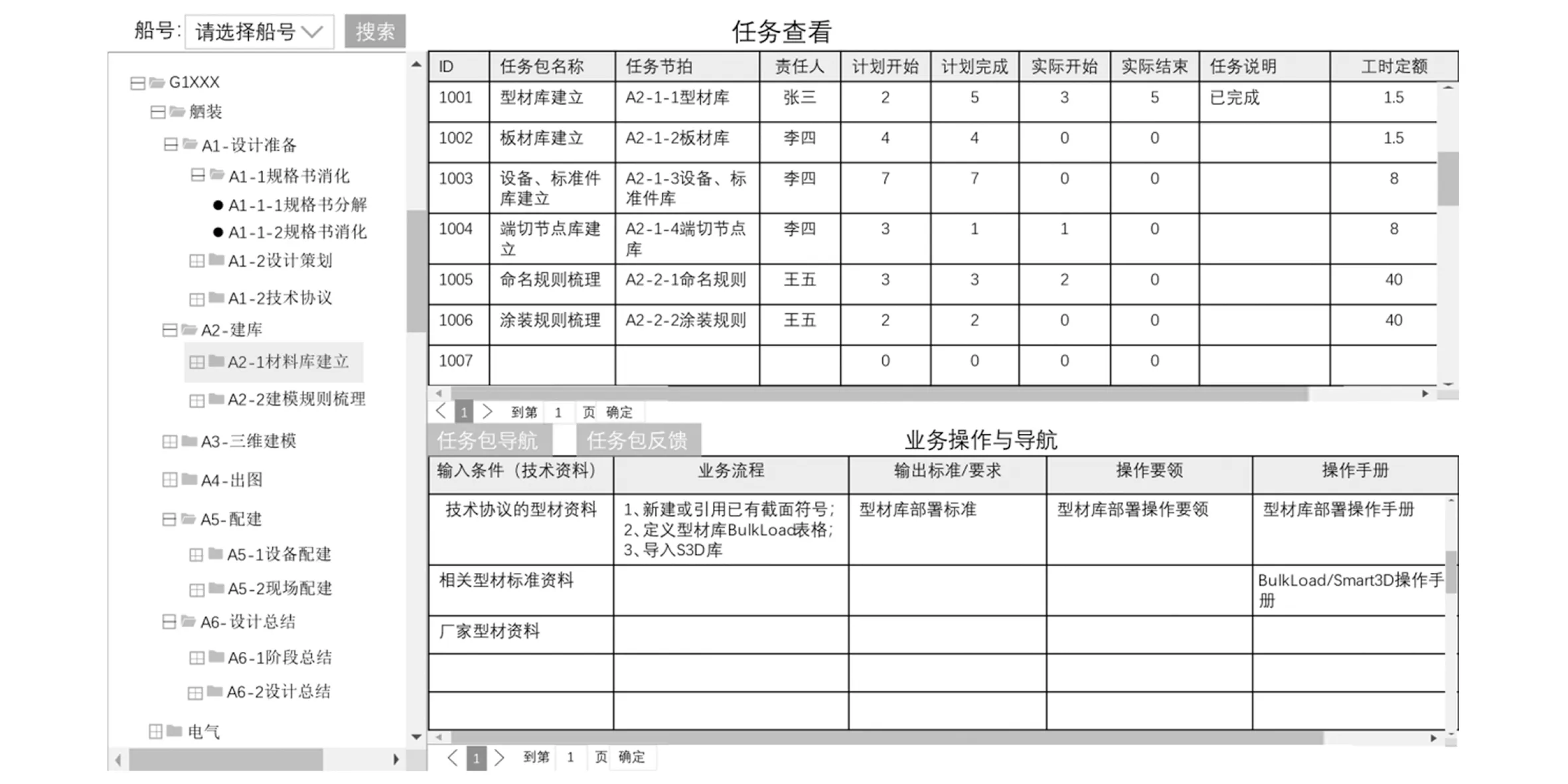

某船厂以数字化手段对某大型邮船生产设计计划进行编制,开发设计计划派工系统。该系统以数字化标准流程定义为基础,在各设计阶段为设计人员分发设计任务包,包含业务流程指引和软件操作引领。设计人员通过任务包,阅读当前节点流程的输入输出标准、业务流程、操作手册和操作要领等数字化标准流程文档,例如在三维建模阶段,设计人员可快速检索所需要的相关设计数据。设计计划派工系统任务查看界面如图2所示。

图2 设计计划派工系统任务查看界面

该系统主要包括3类使用角色:计划管理人员、设计人员、生产管理人员。计划管理人员使用该系统进行基础数据定义、设计计划编制及设计计划调整,编制设计任务包,并下发至设计人员;设计人员使用该系统接收设计任务包,并开展设计工作,在用户界面反馈设计任务进度状态,搜索相关数字化标准文档;生产管理人员使用该系统可达到人员合理分配最优,并查看整个生产设计项目进度,依据项目进度分析进行决策。

在实际应用中,设计计划派工系统结合邮船生产设计数字化标准流程,将设计任务逐级分解,使邮船生产设计过程达到规范化和制度化,通过具体的数字化标准工作流程实现设计任务的协同和流转,加强过程数据的管理及各专业间设计与分析工作的关联性和协调性,减少设计过程中的大量协调会和讨论会。设计人员可快速准确获取相关邮船生产设计数据并开展设计工作,实现邮船生产设计的可见性、可控性和规范性,将邮船生产设计数据统一管理,大幅提升设计效率。

3.2 质量管理设计

由于船舶产品的特殊性,时常会出现边设计、边施工和边修改的情况,目的是缩短工期,但代价是大量的设计变更、昂贵的建设返工和无奈的生产改造。船厂应用数字化标准流程对生产设计流程各阶段有关的设计工作内容进行明确清晰的定义,对节点流程输入输出确定严格的标准以规范设计人员操作,对关键节点流程设置设计质量检查以严控设计质量管理,可减少设计返工率,确保设计人员一次性做好设计工作,在提升设计质量的同时提高设计效率。

4 结 语

基于Smart3D的邮船生产设计数字化标准流程整合各专业流程数据及设计人员的经验和知识,梳理形成各专业的生产设计数字化标准流程及数字化标准流程文档,使整个邮船生产设计流程更加明晰,建立邮船数字化设计的基础定义,为后续基于Smart3D的大型邮船数字化生产设计顺利开展提供指导方向。