船舶智能感知车间的网络构建及系统应用

任 静,胡晓轩,孔 宁,杨山林,郑菊艳

(1.上海船舶工艺研究所,上海 200032;2.上海申博信息系统工程有限公司,上海 200032)

0 引 言

目前,中国已成为全球重要的造船中心之一[1]。经数十年的信息化建设,我国船舶工业设计、制造和管理数字化水平已得到较大提升,但在智能制造方面仍存在缺失,相关数据的信息采集传输等处于起步阶段[2]。

当前,国外船舶工业化进程已向“工业4.0”迈进[3]。2013年4月,德国政府在汉诺威工业博览会上正式推出《德国工业4.0战略计划实施建议》,支持德国工业领域新一代革命性技术的研发与创新,确保德国强有力的国际竞争地位[4]。美国政府自20世纪90年代开始,推出一系列与智能制造息息相关的制造业振兴政策;美国国家科学基金会(NSF)着重建设智能制造,包括制造过程中的智能决策、多智能体(Multi-Agent,MA)的智能协作求解、物流自动化传输和智能协同设计等[5]。自2012年开始,中远川崎公司先后建成型钢、条材、先行小组立机器人和小组立机器人焊接等4条生产线,成为我国船舶工业智能制造的样板;中远川崎公司扩大机器人应用和实施生产线改造等智能制造方式作为信息化和工业化融合的切入点,大幅降低人工成本、减轻劳动强度、改造作业环境、提高生产效率和产品质量,持续提升企业的竞争力[6]。我国提出的两化深度融合战略与“工业互联网”和“工业4.0”存在诸多相似之处,明确9项战略任务和重点提出8个方面的战略支撑与保障。智能制造成为两化融合较主要的发展方向,我国的航天航空、飞机、船舶、汽车和电子等制造业纷纷开始涉及智能制造。国内在智能制造技术与系统方面的研究基本停留在人工智能在制造领域的应用阶段。文献[7]和文献[8]提出2种先进制造模式:基于MA的智能制造模式和可重构智能制造系统。文献[9]~文献[11]对离散制造的特定专家系统如制造执行系统、车间调度系统和质量管理系统等进行研究。

进入21世纪以来,我国船舶工业实现快速发展,在船舶产品的数字化设计和制造过程的信息化管控等方面出现明显的提高[12-13],但总体上仍处于数字化制造起步阶段[14-16]。我国船舶工业造船技术与日韩和欧盟国家的差距主要体现在4个方面:①数字化工艺设计能力严重不足;②船舶建造设备与系统的自动化和智能化水平低;③造船过程管控缺少有效的数据支持;④制造技术与信息技术的融合和集成度低。在船舶建造装备方面,我国造船企业在切割、成型、焊接和涂装等作业方面基本以机械化和半自动化为主,而日韩等国造船企业已基本实现数字化和智能化。在打磨作业环节,国内大多数造船企业采取手工作业方式,而国外造船企业采用自动化装备。生产流水线作业与日韩等国造船企业的差距更加明显。在钢材预处理、型材切割、管子、T型材、小组立、中组立、拼板、平面分段和曲面分段建造过程中,日韩等国造船企业已实现智能自动化流水线和数控自动化流水线作业,而我国仍处于刚性自动化流水线作业或一站式非流水线阶段。在中组立焊接方面,国内造船企业基本为手工作业,而国外先进造船企业已实现智能化焊接。目前,日韩等国先进造船企业建造自动化率达68%甚至更高,但国内骨干造船企业焊接自动化率最高仅为20%。

我国造船企业在推行智能制造技术方面需要对标标准差距,补齐短板。为发展成为船舶制造强国,我国造船企业仍面临如下挑战:船舶制造现场缺乏实时感知系统,使工艺改进和生产计划协调等决策缺乏实际生产现场的数据支撑[17-18];船舶制造车间尚未构建数据传输至工位的通信网络,存在生产混乱和船舶建造精度与质量难以控制等诸多问题。为此,迫切需要开展智能感知车间网络构建技术研究,构建船舶制造车间网络通信系统,实时获取船舶制造过程中的状态信息。具体而言,在智能车间建设方面,应实现车间建造过程关键要素的实时感知、智能决策与管控,提升车间管控的实时性、科学性与准确性,全面提高管理效率与水平,打造造船全过程实时智能管控的信息感知基础。

1 船舶智能感知车间网络架构

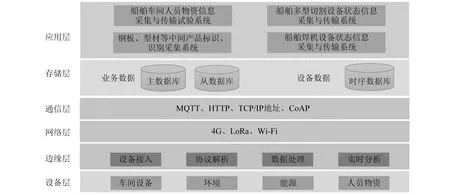

围绕船厂的生产制造特点,提出以车间物联网为对象的网络构建方案。通过设备层中的车间设备、环境、能源和人员物资的泛在感知,研究开发边缘层的设备接入、协议解析、数据处理和实时分析。以4G、远距离无线电(Long Range Radio,LoRa)和Wi-Fi作为网络层;以消息队列遥测传输(Message Queuing Telemetry Transport,MQTT)、超文本传输协议(HTTP)、传输控制协议(TCP)/网际协议地址(IP地址)和受限制的应用协议(Constrained Application Protocol,CoAP)等作为通信层;以业务数据库和时序数据库作为存储层。以船舶车间人员物资信息采集与传输试验系统,钢板、型材等中间产品标识、识别采集系统,船舶多型切割设备状态信息采集与传输系统,船舶焊机设备状态信息采集与传输系统作为应用层,打造设备监测、能耗监测、环境监测、生产资源监测和预测性维护等紧密贴合生产第一线的功能,降低生产停工率,为企业降低能耗、提高设备综合利用率。智能感知车间网络架构如图1所示。

图1 智能感知车间网络架构

2 船舶智能感知车间关键技术

2.1 网络构建技术

智能感知车间网络构建技术是一种任何物和任何人在任何地点和任何时间均可顺畅通信的技术[19]。船舶车间网络构建技术用于船板切割、小组立、中组立和分段制造等典型船舶制造工艺过程,针对中间产品、生产执行、制造资源、制造环境等智能感知状态的需求,开展船舶制造过程中的感知架构、智能标识、车间定位、几何信息、资源状态、车间环境和能源消耗等关键感知技术的研究,构建船舶智能制造车间感知系统,实现船舶制造过程各类状态信息的实时获取,为船舶智能制造车间提供底层感知数据支撑。船舶智能感知车间网络构建方案如图2所示。

图2 船舶智能感知车间网络构建方案

2.2 数据采集技术

船舶车间数据采集技术主要包括用于过程控制的对象连接与嵌入(OLE(Object Linking and Embedding)for Process Control,OPC)技术和传感器等。

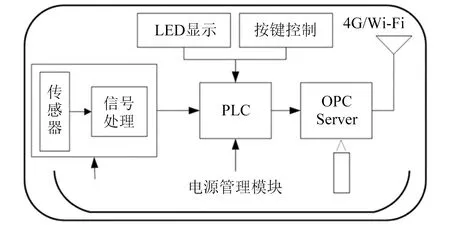

OPC是一种为便于不同厂家设备和应用程序相互交换数据的采集技术。OPC技术可分为OPC数据访问(OPC Data Access,OPC DA)和OPC统一架构(OPC Unified Architecture,OPC UA)。OPC DA只适用于Windows平台。OPC UA仅使用1个地址空间即可访问之前所有的对象,使用1个通用接口即可集成之前所有OPC的特性和信息,平台更加开放,Windows和Linux系统均可兼容,支持更复杂的数据类型,在协议和应用层集成安全功能,并易于配置和使用。在船舶智能感知车间中,不同设备工位由可编程逻辑控制器(Programmable Logic Controller,PLC)监控,连接OPC Server接口,以4G/Wi-Fi连接传输,以此进行数据的读取和写入。OPC采集工作原理如图3所示。

图3 OPC采集工作原理

传感器可传输、处理、存储和显示信息,与各种类型的以太网和无线与蓝牙协议通信,为智能车间的网络构建提供硬件支持。在船舶智能车间中,某些非数字智能装备不具备接口和协议,需要加装传感器,例如温度传感器、称重传感器、流量传感器、振动传感器和位置传感器等。通过传感器对数据的读取,可实时获取设备的运行状态和环境状态。传感器采集工作原理如图4所示。

图4 传感器采集工作原理

通过船舶智能感知车间数据采集技术的应用,可实现车间内部设备运行数据分析,解决设备“事后控制”和“预防性维护”的弊端,基于设备状态监测,做到预测性维护,并以数据驱动企业降本增效,提高服务质量。

2.3 海量实时感知数据存储技术

智能感知车间网络构建使传感器和PLC等工业设备存储大量的数据。当前船舶车间产生的工业数据具有如下特点:①产生频率快、数据量大;②数据由时间驱动产生。时序数据库技术主要为支持海量网络监控和传感器数据的快速写入和分析需求,其本质是一种数据库,核心功能是存储数据并提供读写服务,具有高可靠、高性能、可扩展和可开发等优势,可与智能感知车间平台其他组件有机整合,有利于推动船舶智能车间的发展。

3 系统功能

3.1 船舶车间人员物资信息采集与传输试验系统

船舶车间各项资源布局的差异性和作业的相似性,如场地、设备和工装等,使相关资源状态信息呈离散型动态分布,为状态信息数据采集带来较大不便。为使车间各项资源的全部状态可及时采集和跟踪,应定义人员信息和物资信息,建立车间网络化布局,并对车间资源的物理状态和设备的运转状态进行实时跟踪和管理,解决船舶制造车间人员物资的信息采集和跟踪问题,保证实时数据可快速准确进入车间资源信息库,实现对车间资源的实时监控跟踪。工人携带蓝牙标签卡与定位信标进行数据交互,通过定位算法引擎多点定位工人,并由蓝牙发送数据至LoRa基站,基站再传输至感知平台。通过车间人员定位可知悉施工人员位置、遇险求救与事故预警、实时监控关键部位与人员管理、查询历史轨迹和事件追溯。通过网络化布局实现制造车间“人、机、料”的物物互联。车间内部人员定位机理如图5所示。车间人员物资布局如图6所示。

图5 车间内部人员定位机理

图6 车间人员物资布局

3.2 钢板、型材等中间产品标识、识别采集系统

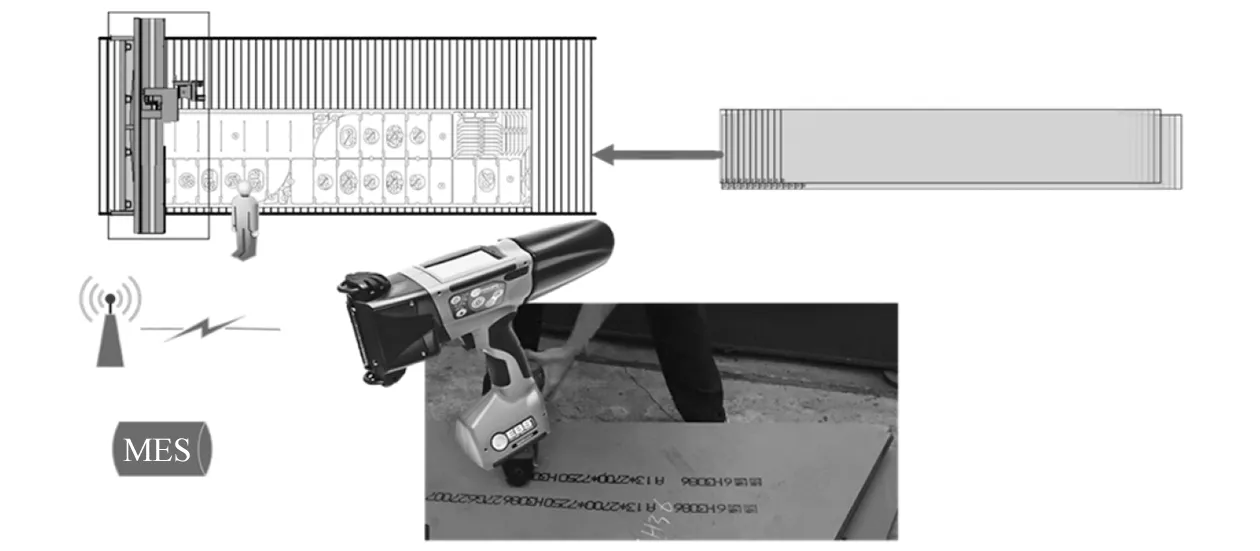

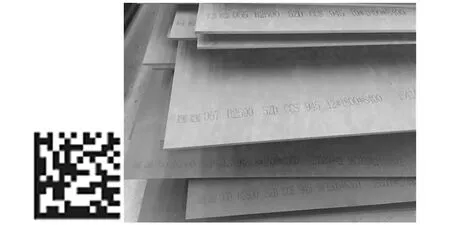

在船舶制造过程中涉及的钢板、型材等零部件中间产品数量众多,人工标记与识别工作量大、易出错。目前,船厂已广泛使用纸质记录或人工标注,但在使用过程中存在易污损和难查询等问题。为此,开展二维码喷码标识技术研究,实现钢板、型材等船舶车间零部件的扫码读取。中间产品标识、识别采集系统方案如图7所示。喷码扫码技术使用手持式喷码扫码设备进行钢板零件喷码,解决喷码信息流问题。在钢板预处理后,喷码机通过蓝牙与移动端连接,上线预处理的钢板信息发送至喷码机。该阶段解决多工位喷码的问题,可大幅提高喷码灵活性、提升效率。钢板现场喷码如图8所示,其中:MES(Manufacturing Execution System)为制造执行系统。

图7 中间产品标识、识别采集系统方案

图8 钢板现场喷码

3.3 船舶多型切割设备状态信息采集与传输系统

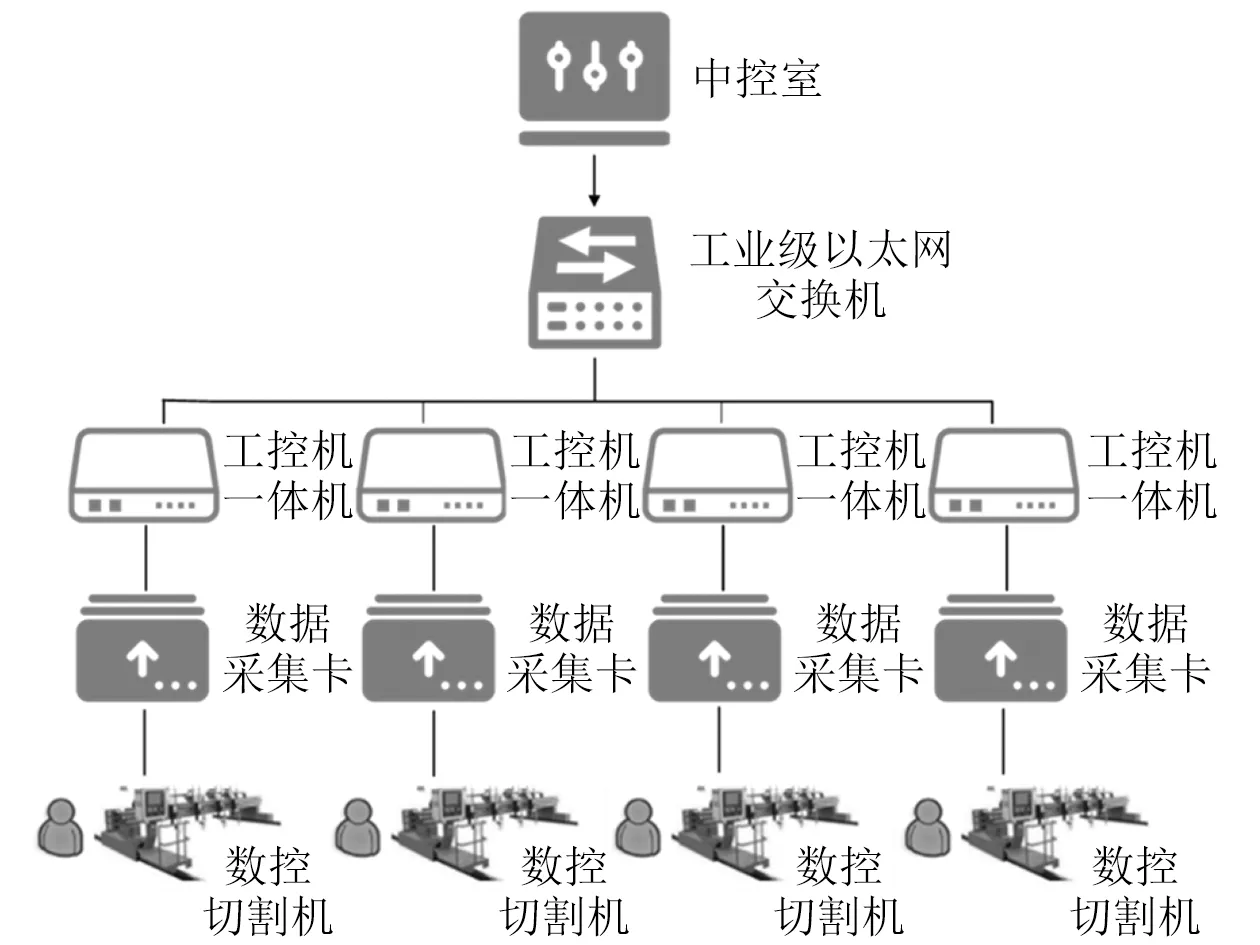

结合船舶车间切割机现状和联网管控需求,完成包括切割设备运行状态监控、作业任务管控和工时与物料数量统计等任务。研制多型切割设备的信息采集与传输系统,该系统可实现切割设备实时监控、切割参数在线控制、切割过程管理和数据统计分析等功能。该系统结合切割技术、信息技术、通信控制和管理理念,为切割制造的信息化提供解决方案,可有效提高切割制造效率、提高综合管理能力、保障切割质量。以船厂车间数控切割机为例,提出采用外接数据采集卡的方式获取数控切割机状态信息:通过为数控切割机外接数据采集卡,采集数控切割机的关机、待机、运行和电流信息,数据采集卡的输出端连接工控机,将采集的设备状态信息传输至工控机,由工控机再上传至服务器即可。基于外接数据采集卡的数控切割机信息采集方案如图9所示。

图9 基于外接数据采集卡的数控切割机信息采集方案

3.4 船舶焊机设备状态信息采集与传输系统

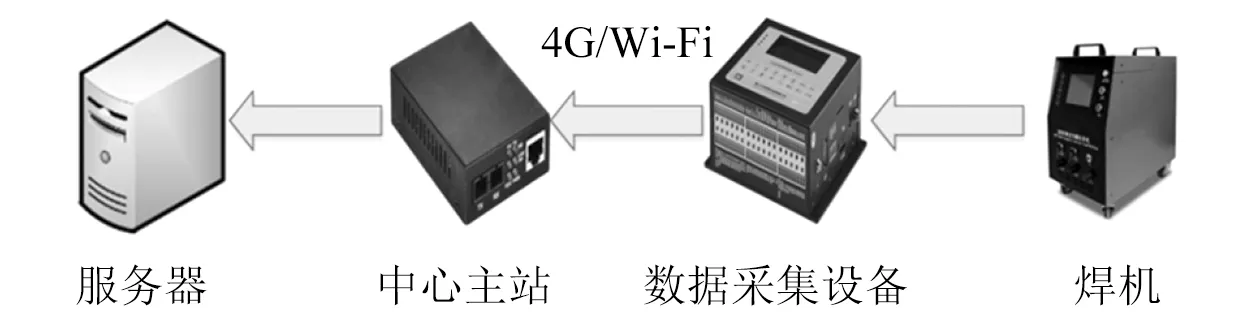

该系统可实现多种焊机的智慧监控,对不合理的数据进行报警。该系统基于实时焊机工作参数数据提供焊机监测,通过为每台焊机设定焊接电流限值,对操作者的焊接规范进行监管,并在实际焊接电流超出限定值时生成报警统计报表,记录不规范操作。通过对工艺文件、焊接设备、作业人员、焊材和能耗的统一管理,该系统为焊接制造的信息化提供解决方案。该系统主要工作原理是主控设备通过信息采集装置采集焊接电源参数(电压、电流和焊丝速度等),通过4G/Wi-Fi方式将数据上传至网络交换设备,网络交换设备再通过路由器将数据上传至企业的数据服务器(或云服务器)。焊机设备无线数据采集方案如图10所示。该系统具有焊工信息绑定功能,可通过系统智能模块内置的IC卡实现焊工与焊机与产品的绑定和焊机设备使用的管控。系统智能模块如图11所示。

图10 焊机设备无线数据采集方案

图11 系统智能模块

4 系统应用

4.1 船舶车间人员物资信息采集与传输试验系统

该系统实现某试验验证平台车间资源状态采集和存储,实现对场地、设备和工装进行状态采集,可对物料清单(Bill of Material,BOM)、资源信息和人力资源等详细信息进行展示。系统主界面如图12所示。

图12 系统主界面

4.2 钢板、型材等中间产品标识、识别采集系统

该系统使用Data Matri码,存储信息量稍小,但信息冗余较大、容错率较高,适用于易被污染和刮花的表面,适用于船舶车间的复杂环境。钢板Data Matri码如图13所示。

图13 钢板Data Matri码示例

4.3 船舶多型切割设备状态信息采集与传输系统

该系统在船厂车间10余台切割机进行联网实现实时生产数据采集,可有效提高船舶车间切割机等关键装备生产效率,提高综合管理能力,保障船舶分段制造质量,为管理者对生产过程优化、对人员设备考核和对资源调配提供重要的数据支持。车间切割机和工位终端现场如图14所示。通过船舶切割车间切割机设备智能联网管控系统应用可提高生产效率20%以上,切割机设备实时监控效率提高100%,使船舶建造工时和劳务支出减少,建造成本降低。船舶钢板切割车间智能管控系统的应用替代传统的纸张传达信息和任务的方式,并通过技术创新提高船厂场地资源的利用率,增加船厂的生产率,可使船舶建造周期缩短,船厂生产效率提高10%以上。

图14 车间切割机和工位终端现场

4.4 船舶焊机设备状态信息采集与传输系统

该系统用于分段车间,支持车间焊机实时运行状态监测和数据记录,并对数据进行统计分析,生成设备和班组等使用情况分析报表,为生产和管理提供支持。该系统提供的开放数据库可为其他管理系统提供可靠的焊接数据支持,其功能如下:

(1)无线数据采集模块

数据采集模块功能为采集焊机的电流和电压信号,并以无线方式将数据发送至无线网关,应用软件使用应用程序编程接口(Application Programming Interface,API)通过无线网关实现对所有数据采集模块数据的轮询。

安装在焊机上的数据采集设备采集焊接数据,通过网络将输出发送至中心主站,服务器通过串口与中心主站连接获取数据。

数据采集方式为主动上报式无线数据采集,数据采集过程如下:①数据定时主动上报,定时时间可自由设定;②在主动上报模式下,数据采集设备可进入低功耗休眠模式;③数据采集设备设置开关信号输入和高低电平输入接口,若出现电平变化则立即结束休眠,上报数据;④主动上报的数据格式采用规定的协议描述;⑤服务器应用系统负责数据接收,不需要发送查询命令。

(2)服务器/客户端

服务器运行数据采集模块软件,负责实时采集焊机焊接数据,并将数据保存至数据库;客户端运行车间焊接过程远程监控软件客户端,支持多个用户同时实时访问焊接检测数据库。监测软件客户端如图15所示。

图15 监测软件客户端

(3)车间焊接远程监控

该功能提供数据采集、数据处理、焊机监测和统计分析,并具有开放数据库,供其他管理软件使用。软件实时采集各台焊机的工作电压和电流,通过电压和电流的变化得到焊机的工作状态,包括工作、报警、待机和关机等4种不同状态,并按区域对焊机进行单机和总体监测。软件将采集的数据存入数据库,用于后续的分析处理,提供单/多焊机状态、负荷率、开机/待机时间、班组工作分析和区域分析等统计分析功能,以波形图、仪表、柱状图和饼图等图形显示,并支持输出PDF、Excel、Word等格式的文档。对操作者的焊接规范进行监督;及时对操作者超规范焊接情况进行管理;工艺人员可为每台焊机设定焊接电流的上下限值,在实际焊接电流超出限定值时生成报警提示,并生成报警统计报表。

(4)焊工管理与焊接维护

该系统可通过人脸识别对焊工进行焊接作业实名化。通过设备管理人员录入焊机的采购时间,可提示焊机保养时间;可通过焊机故障报警统计分析焊机出现故障的原因,并具备故障即时提醒功能。可实时了解焊接设备的故障情况,及时通知维修部门进行故障排除。

5 结 论

船舶智能感知车间网络构建是船舶智能单元生产线、船舶智能生产管控系统和船舶生产集控中心的基础,可实现船厂智能制造的互联互通,支持船舶制造过程管控的智能化。得出如下结论:

(1)完成以车间物联网为对象的网络构建方案,共分为设备层、边缘层、网络层、通信层、存储层和应用层等6个层级。

(2)实现船舶智能感知车间网络构建技术和数据采集与海量实时感知数据存储技术的突破。

(3)形成船舶车间人员物资信息采集与传输试验系统,钢板、型材等中间产品标识、识别采集系统,船舶多型切割设备状态信息采集与传输系统,船舶焊机设备状态信息采集与传输系统。系统的实际应用可为船舶生产现场提供数据支撑和构建数据传输通信网络。