基于数字射线检测的船舶焊缝无损检测应用

陶海斌,颜学清,易一平,刘思明,王 怡

(1.沪东中华造船(集团)有限公司,上海 200129;2.上海船舶工艺研究所,上海 200032)

0 引 言

随着船舶建造要求的提高,船舶建造质量控制要求随之提高。现阶段,为控制船舶建造焊接质量,常常采用射线检测作为焊接质量检测的一种手段,但检测效率一直是遏制常规射线检测的痛点。射线检测对检测设备操作和底片处理操作等均具有一定的技术要求,且操作失误经常导致底片失效。数字射线(Digital Radiography,DR)检测作为一种在医学和科学研究中常用的检测手段,具有高效和操作简单的特点,且已大规模普及。随着船舶建造快速化,需要一种不仅可与超声波检测同样快速反馈检测结果,而且可直观反应焊缝质量的检测手段。以船舶建造检测中的板对接和管对接焊缝为研究对象,通过对比常规射线检测和DR检测在图像质量、检测效率和像质计等方面的情况,分析DR检测在船舶焊缝检测中的应用可行性,并通过分析检测成本情况,分析DR检测的实用性。

1 理论基础

射线检测是一种常用的无损检测方法,其主要作用是在不破坏焊缝的前提下,采用射线对被检焊缝的材料质量和工艺质量等进行检测。射线检测不仅可用于金属材料检测,而且可用于复合材料检测。射线检测是在船舶建造过程中应用较为广泛的一种无损检测方式。

1.1 常规射线检测

射线检测使用放射源发射射线。在射线穿过被检材料的过程中,射线与物质的相互作用使部分射线被吸收,部分射线发生散射现象,造成射线强度降低。不同的物质对射线的吸收和散射影响不同,对射线强度降低造成的影响不同。在被检材料存在材质、缺陷和厚度变化时,可通过检测射线强度判定被检材料情况。船舶建造中的常规射线检测是利用射线对胶片可产生感光作用的原理,采用胶片记录射线强度,并通过暗室处理技术使胶片产生肉眼可直接查看的图像。常规射线检测原理如图1所示,其中:x为被检测材料厚度;Δx为缺陷厚度。

图1 常规射线检测原理

常规射线检测分为曝光阶段、暗室处理阶段和评片阶段,其中:曝光阶段涉及曝光电压选择、曝光时间选择和焦距选择;暗室处理阶段涉及显影时长控制、定影时长控制和清洗时间控制。常规射线检测过程如图2所示。

图2 常规射线检测过程示例

1.2 DR检测

DR检测在技术水平层面分为3个部分:直接数字射线(Direct Digital Radiography,DDR)检测、间接数字射线(Indirect Digital Radiography,IDR)检测和后数字射线(Post Digital Radiography,PDR)检测。DDR检测包括平板探测器射线检测和线阵探测器射线检测。DR检测的主要特点是采用射线图像采集设备替代胶片作为接收射线的主体,并将接收的射线辐射信息以电信号形式进行传递。射线图像采集设备通常被称为成像板,其探测器的主要材料为非晶硅或非晶硒[1]。

不同于常规射线检测,DR检测特点主要体现于图像采集和图像处理阶段,其图像质量评价一般包含对比度、空间分辨率和信噪比等3项数据。DR检测在检测过程中将成像板采集的射线辐射信息以电信号形式进行保留和传递,直接通过数据线与采集软件进行交互,不经暗室处理。DR检测过程[2]如图3所示。

图3 DR检测过程示例

2 常规射线检测应用情况

射线检测自20世纪20年代进入工业应用以来,先后在医疗卫生、安全检测、压力壳体和船舶焊缝的检测中进行大规模应用。经长时间应用,常规射线检测形成一套适应船舶行业的检测方法,并形成一系列的检测标准。

2.1 常规射线检测优缺点

船舶建造一般以常规射线检测获得的底片图像作为检测结果。在底片图像中会同时显示评定底片图像质量是否符合相关规定要求的像质计。观察黑度等参数条件下的底片图像与像质计的对比情况,即可综合判定检测结果,这是常规射线检测与其他无损检测的不同之处。

2.1.1 常规射线检测优点

常规射线检测优点如下:①检测结果显示直观,特别是对于底片对比度高的检测结果,可清晰看出缺陷的类型和尺寸等,可为评定检测结果提供较客观的依据;②检测过程可做到自我监控,如技术状况、检测工作状况和检测设备与器材的质量等,可为检测结果可靠性评定提供客观依据。常规射线检测对沿射线传播方向的强度变化可直接反映在胶片上,较适合检测体积型缺陷。在胶片黑度合适的情况下,深度的气孔缺陷具有较好的可观察性,如图4所示。

图4 体积型气孔缺陷

常规射线检测的优点使其较早用于工业领域的无损检测。对于某些特殊结构,特别是一些复杂的多层结构,常规射线检测仍是目前较方便且唯一应用的检测技术。

2.1.2 常规射线检测缺点

在常规射线检测应用过程中,辐射防护作为一直迫切需要解决的问题阻挡其部分应用场景。高能射线检测、伽马射线检测、X射线检测等常规射线检测均存在或强或弱的辐射。目前使用较多的X射线检测存在电离辐射风险,电离辐射会对生物体产生辐射损伤效应。

对于延伸方向垂直于射线透照(射线传播)方向或成较大角度的薄面积型缺陷,常规射线检测具有难度。

开展常规射线检测需要投入较大的费用,特别是在检测材料、设备、曝光室和人员培训等方面。在检测人员对常规射线检测参数选择不当时,缺陷较难分辨,如图5所示。

图5 曝光参数选择不当的胶片

2.2 常规射线检测应用分析

常见的钢质船舶产品检测均会采用常规射线检测。船舶建造中的常规射线检测应用场景如表1所示。

表1 船舶建造中的常规射线检测应用场景

以某型双相不锈钢化学品船建造情况为例。该产品涉及的检测区域包括板材与管系常规钢材对接焊缝检测、常规不锈钢对接焊缝检测、双相不锈钢对接焊缝检测、异种钢对接焊缝检测和甲板液货舱(压力罐体)对接焊缝检测,合计检测底片近10 000张。通过常规射线检测,可在同种材料或异种材料的焊接过程中发现焊接工艺参数和焊接质量是否存在问题。常规射线检测第一时间将隐患控制在建造过程中,可保证产品交付后的安全运行。

3 DR检测特点分析

随着生物体放射检测要求和射线检测效率要求的提高,以计算机射线(Computed Radiography,CR)检测和DR检测为代表的技术逐步出现在医疗行业中。在船舶行业中,DR检测目前处于研究室和科研阶段。用于科研工作的DR检测采集处理系统如图6所示。

图6 DR检测采集处理系统

DR检测通过成像板将射线辐射信息转化为电信号,电信号在软件的处理下成为数字图像,即使在受限于地缘和空间限制的情况下,仍可方便进行图像处理和信息传输交换。与常规射线检测相比,DR检测具有更宽的动态范围,通过数字图像增强处理手段可读取图像所包含的更多信息。数字图像的存储受空间限制较小,可在有限的空间内和在更为宽松的条件下更长时间地存储更多的底片图像[3]。

DR检测依托非晶硅和非晶硒等材料并融合较多的电子设备组成图像探测器。非晶硅和非晶硒等材料属于高价值工业化学产品,采用DR检测必须考虑成像板的成本。成像板并非是长久可靠性设备,具有一定的使用寿命,每个接收晶体均存在单独损坏的可能。DR检测成像板的颗粒度比一些常规射线检测胶片大,会出现清晰度略显不足的问题[4]。

4 DR检测与常规射线检测的对比

DR检测与常规射线检测在应用上一直面对等价性代替问题,即两者是否具有同等的检测缺陷能力。随着DR检测在工业领域的推进,国内外无损检测领域开展大量的讨论。国内的研究主要以成像过程基本理论为基础,将DR检测和常规射线检测作为2个系统,从是否构成具有同等成像质量的成像系统角度在理论层面进行等价性讨论,已提出采用3项指标同等性判定检测技术级别等价的方法。

4.1 船体板材拼板焊缝检测对比

4.1.1 试验材料

为准确检验DR检测与常规射线检测的检测结果是否符合标准要求和替代要求,选择12.00 mm、20.00 mm、28.00 mm等3种相同厚度和12.00 mm/20.00 mm与20.00 mm/28.00 mm不同厚度的板对接试件进行试验。

4.1.2 试验参数

在试验过程中,DR检测与常规射线检测的曝光参数选择,均根据对应检测技术的要求进行。常规射线检测需要根据检测设备曝光曲线和显定影液使用情况确定合理的曝光参数和暗室处理参数。在曝光阶段,常规射线检测为确定曝光量需要确定曝光时间和射线管电压,但DR检测的曝光时间仅影响成像板采集软件的积分幅数。试验参数选择如表2所示。

表2 试验参数选择

4.1.3 试验结果

5种类型板对接试件试验结果如表3所示,其中:所有数值均为多个检测结果的均值。

表3 板对接试件试验结果

在检测效率对比中,DR检测在曝光和处理两项的总用时最短仅为1.00 min,最长为2.40 min;任意一块试板采用常规射线检测,曝光、暗室处理和烘干的总用时平均需要28.00 min,其中:28.00 mm厚度板对接试件焊缝检测曝光时间最长,总用时超过30.00 min。

由于检测结果类似,因此以12.00 mm厚度的9号板对接试件为例,该试件出现1处较长的未焊透缺陷,可观察性和对比性较强,相关检测过程参数如表4所示。

表4 9号板对接试件检测过程参数

由表4可知:常规射线检测为控制曝光量、降低高管电压造成的不清晰度,必须增加较长的曝光时间;常规射线检测需要在暗室内进行显影、停显、定影、水洗和烘干等阶段,耗时超50.00 min;而DR检测通过采集软件直接将数据反馈至采集评定软件,仅通过调整图像的灰度值和对比度进行评片即可。DR检测在检测过程和检测结果处理阶段中的效率均大幅高于常规射线检测。

被检图像作为射线检测较直接的对比要素,通过评判被检图像情况可更为直接的评价2种检测技术的应用性。9号板对接试件常规射线检测的被检图像和DR检测的被检图像分别如图7和图8所示。在像质计像质指数相同情况下,常规射线检测的被检图像需要在观片灯下进行评定;对于缺陷的分辨能力,除评定人员主观因素外,还受被检图像的影响,如图像的黑度和缺陷与焊缝对比度等。在双丝像质计符合标准的情况下,在满足检测结果的空间分辨率后,DR检测即可通过评定软件调整观测图像区域的窗口位置和宽度对图像进行观察。

图7 9号板对接试件常规射线检测的被检图像

图8 9号板对接试件DR检测的被检图像

根据9号板对接试件的制作图纸说明可知:该试件的未焊透缺陷长度约10.00 mm。焊接制作无法完全做到数值精确,缺陷长度仅为近似长度。在观片灯下使用专业评片尺对缺陷进行测量。在常规射线检测的被检图像中,缺陷长度为9.90 mm,与制作图纸较为接近;针对读尺精度问题,对第1位小数进行估读。在DR检测的被检图像中,缺陷通过评定软件直接进行测量,不进行估读,缺陷长度为10.32 mm,与常规射线检测结果和图纸说明同样较为接近。9号板对接试件未熔合缺陷长度如图9所示。

图9 9号板对接试件未熔合缺陷长度

常规射线检测结果受外部因素影响较大,检测人员需要具有较高的专业水平,并根据检测标准对缺陷进行仔细观察;而DR检测的被检图像可通过软件进行放大或缩小,缺陷的位置、长度和直径等要素可通过软件的标尺进行直观测量。在像质计像质指数相同、满足空间分辨率和灰度要求的情况下,DR检测对检测结果的处理速度更快,对缺陷的评定能力更高效。9号试板像质计如图10所示。

图10 9号试板像质计

4.2 船舶管系焊缝检测对比

4.2.1 试验材料

为准确检验DR检测与常规射线检测的检测结果是否符合标准要求和替代要求,选择规格(直径×壁厚)为75.00 mm×5.00 mm和75.00 mm×6.00 mm的管对接试件进行试验。管对接试件不同于板对接试件,小直径管焊缝通常采用双壁双影的方法进行检测,在试验时常规射线检测试件的实际透照厚度分别为10.00 mm和12.00 mm。

4.2.2 试验参数

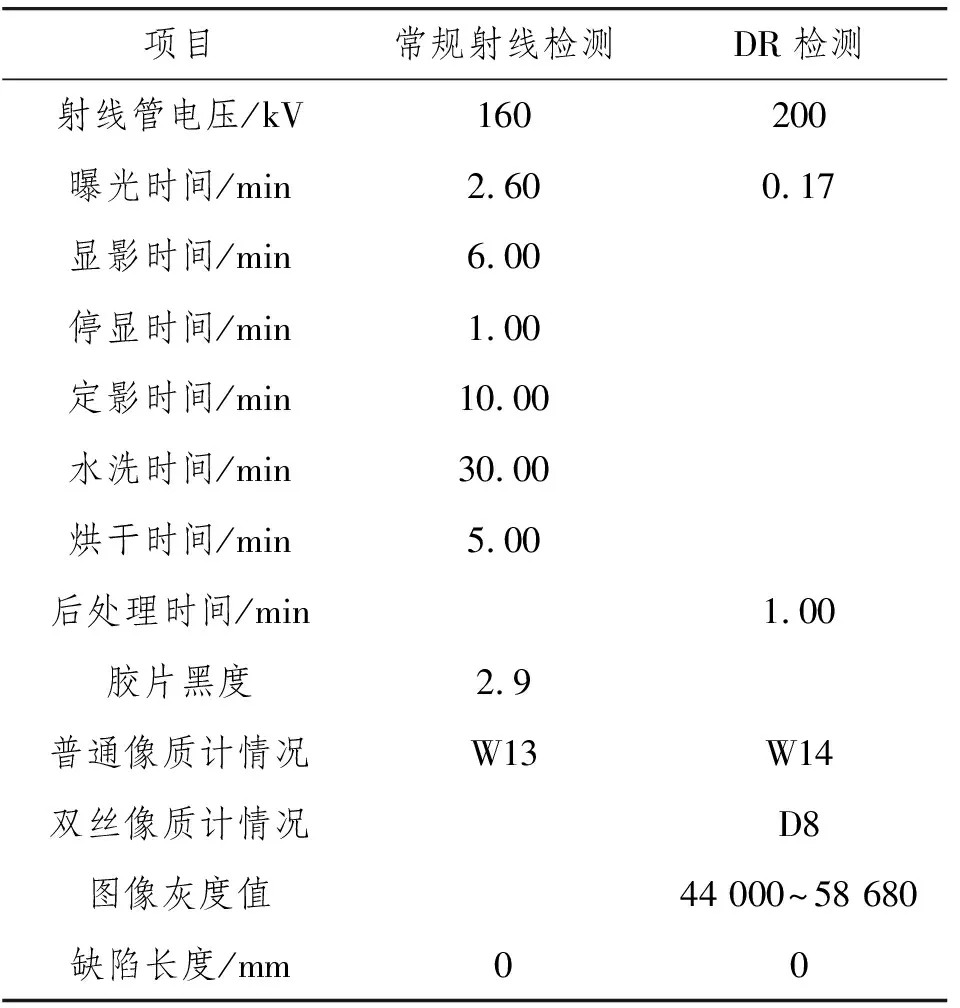

管对接试件检测过程与板对接试件检测过程类似,除固定的检测参数需要根据透照厚度的变化进行修改外,管对接试件还需要根据焊缝开口宽度值计算透照偏移值,并在检测时移动相应的距离。

4.2.3 试验结果

由于检测结果类似,因此选择75.00 mm×5.00 mm的3号管对接试件为例进行展开,检测过程参数如表5所示。3号管对接试件常规射线检测的被检图像和DR检测的被检图像分别如图11和图12所示。由图11、图12和表5可知:透照厚度变薄,射线管电压和曝光量同步降低;对于每个阶段的检测效率,常规射线检测仅在曝光阶段检测时间略有减少,但在暗室处理阶段检测时间并未减少,检测效率与板对接试件焊缝基本无差别;DR检测时间并未减少较多,但检测效率仍高于常规射线检测;胶片黑度虽满足规范要求,但仍偏低,原因在于在检测过程中会受暗室处理阶段操作人员的影响;DR检测时的管电压较高,图像灰度值较高;在图像质量方面,常规射线检测可看到W13号像质计,满足标准要求,而DR检测的被检图像可清晰看到W14号像质计,其双丝像质计可清晰分辨D8组,经调整可识别D9组,但由于根据规范应可直接识别D9组,因此检测操作需要进一步规范。在检测质量接近的情况下,DR检测可提高管系焊缝检测效率。

表5 3号管对接试件检测过程参数

图11 3号试件常规射线检测的被检图像

图12 3号试件DR检测的被检图像

4.3 检测成本对比分析

4.3.1 消耗品成本对比

常规射线检测在检测阶段和暗室处理阶段均涉及较多种类的消耗品。胶片厂家和胶片类型较多,不同胶片的暗室处理需要采用专用配方的显影液和定影液。入级船级社不同、船舶所有人要求不同和检测标准不同会产生不同项目或同一项目不同检测区域使用不同胶片的情况。

DR检测使用成像板替代胶片通过采集软件进行处理,在检测曝光阶段不会因为客观原因造成胶片浪费,其消耗品仅为成像板。

4.3.2 固定设备成本对比

常规射线检测和DR检测均离不开射线源,X射线机为两者的固定设备成本。

常规射线检测在暗室处理阶段需要处理底片和评片,因此处理底片的洗片设备与烘干设备和专用的评片灯均为其固定设备成本。

DR检测的图像采集通过采集软件进行,配置图像采集与处理软件的计算机为其固定设备成本。

4.3.3 人员成本对比

常规射线检测和DR检测均需要操作人员和评片人员。

对于常规射线检测,1张被检片位图通常需要设备操作和布线、布片、准备人员2~3名;在暗室处理阶段,需要具有经验的处理人员1名;在评片阶段,需要具有相应资格的人员1名。

对于DR检测,1张被检片位图需要射线机操作和布置人员1名、具有成像板操作经验的设备布置与图像采集人员1名、具有相应评片资格的评片人员1名。

4.3.4 时间成本对比

无损检测时间是影响建造检测成本的一个重要方面。

对于常规射线检测,某个位置需要5~6 min布置和曝光、约40 min的暗室处理和3 min的评片,合计近50 min;大量的被检片位图可批量进行暗室处理,平均检测时间可稍微减少。

对于DR检测,一般在曝光阶段,不同的板厚和积分幅数其曝光时间不同,一般不超过1 min,而图像采集后处理一般不超过2 min,则对某个位置进行检测不超过3 min。

4.3.5 其他成本对比

常规射线检测需要使用胶片,会产生一系列相关费用。新购置的胶片需要储存和裁剪,需要建立专用的暗室和储存室;暗室处理需要购置原始显影液和定影液,溶液需要储存;更换的废液需要单独储存,废液含有可能污染水源或土壤的元素,必须进行环境保护方面的专门处理;完成检测的胶片根据规定需要留存,保存胶片的环境需要恒温恒湿以避免对胶片造成损坏,需要修建或布置专门的胶片留存室。

DR检测的被检图像为采集软件保存的专用格式数字文件,一般每个被检图像文件大小为15~20 Mbit,可直接保存于移动或固定硬盘中。通常为保证数据安全可再保存多个复制文件,以1 TB移动硬盘为例,可保存约50 000个数字文件。

4.3.6 成本对比分析

无论常规射线检测还是DR检测,检测成本是直接影响检测手段应用的主要因素。

常规射线检测的主要成本在于消耗品、人员、时间、储存空间和环境保护等方面。

DR检测的主要成本在于成像板和采集软件方面。采集软件一般可长期使用。而成像板作为易耗品,一般其单价较高且受损率较高,且具有使用次数限制。DR检测需要在较为固定的场所,且应保证设备不会受环境因素影响造成损坏。

5 结 语

检测高效化、检测结果直接化和检测数据可追溯是未来船舶建造无损检测的发展方向。船舶建造不同于其他行业,船舶型线变化大,建造环境复杂且多为外场建造,限制船舶建造无损检测的发展。但船舶建造的许多场景是在内场车间环境中完成,如管系焊接、拼板焊接、焊接工艺试验和分段部件焊接等。确定在船舶内场拼板、内场管系焊接和内场分段的建造场景可采用DR检测代替常规射线检测进行焊缝无损检测。