不锈钢渣高温改性-析晶调控解毒研究现状及发展趋势

张 鑫,张 梅,郭 敏

北京科技大学冶金与生态工程学院,北京 100083

随着我国国民经济的飞速发展,众多领域对于不锈钢产品的需求不断增加,不锈钢产量持续增长.截止到2020 年,我国不锈钢年产量已达3000 万吨,并且还有继续上升的趋势[1].不锈钢渣是不锈钢生产过程中的副产品,其产量约为不锈钢产量的三分之一[2-3];按照每生产三吨不锈钢产生一吨渣计算,我国不锈钢渣的产量已经达到了1000 万吨.这些不锈钢渣中含有大量的CaO、MgO和SiO2,适合作为建筑材料的添加剂,但渣中含有的有害元素铬及Cr6+的浸出特性限制了其大规模应用[4].不锈钢生产主要有三种冶炼工艺[5],近年来70%的不锈钢冶炼均基于电弧炉初炼-氩氧脱碳炉精炼的两步法工艺,其伴生的钢渣称为初炼电弧炉渣(EAF 渣)和精炼氩氧脱碳炉渣(AOD 渣),铬元素分别以富集态(稳定性物相)和分散态(水溶性物相)赋存于渣中[6].其中,铬的稳定性物相是指尖晶石相(如铬酸铁(FeCr2O4)、铬酸镁(MgCr2O4)以及它们的固溶体((Mg,Fe)(Cr,Fe)2O4),其结构非常稳定,不易浸出;而水溶性物相主要是铬的类质同相固溶态和微细体包裹态(如存在于硅酸二钙相(Ca2SiO4)、蔷薇辉石相(Mn,Fe,Ca)5[Si5O15]以及黄长石相Ca2(Al,Mg)[(Si,Al)SiO7]的铬元素),性质不稳定,将会随着基体矿物的溶解而溶出.考虑到路基材料和混凝土骨料及水泥生产、制砖及砌块等是解决渣类固废大规模利用的普遍方式,而不锈钢渣中有毒元素铬的溶出极具安全隐患.此外,不锈钢渣的主要成分为CaO、MgO、SiO2和Al2O3,其中少量的FeO 和 Cr2O3可以作为形核剂,这些均为制备CaO-MgO-Al2O3-SiO2(CMAS)系微晶玻璃提供了材料基础[7-10].因此,国内外专家学者针对上述问题进行了大量系统的研究工作,以期明晰含铬相的析出规律和铬在基体矿物中的溶出行为,实现不锈钢渣的解毒,提高不锈钢渣资源利用的安全稳定性.

针对钢渣的特点,目前相应的解毒方法主要包括固化法[11-13]、湿法还原[14]、高温硅铁还原[15]以及高温熔融改性-析晶控制法[16-17].固化法是基于钢渣与水泥基本成分相似的特点,通过向渣粉加入一定量的无机酸或硫酸亚铁,将其中的Cr6+还原成Cr3+( Cr6++Fe2+=Fe3++Cr3+),随后配以适量的水泥熟料,加水搅拌、凝固.随着水泥的水化和凝固,铬与其他物质形成稳定的晶体结构或化学键被封闭在水泥基体中,从而达到解毒的目的.该方法虽然处理规模大,价格低廉,但是对钢渣微粉中铬含量要求比较苛刻,尤其是后期稳定性差急需解决.湿法还原方法是利用不锈钢渣粉与酸或碱溶液发生反应,将Cr6+释放出来(CaCrO4+Na2CO3=Na2CrO4+CaCO3),然后加入还原剂FeSO4或Na2S将Cr6+还原,以Cr(OH)3形式沉淀出来(8Na2CrO4+6Na2S+8H2O ≜8Cr(OH)3+3Na2S2O3+22NaOH);最后经煅烧生成Cr2O3,实现铬的解毒回收.该方法可以从渣中回收有价金属,但是对渣中有价金属的含量有一定的要求.同时,湿法处理带来大量的废水,给环境造成严重的二次污染.高温硅铁还原法是在扒渣前向熔渣中喷入硅铁粉将渣中铬最大程度的还原并进入钢液;通过配加CaO 生成2CaO·SiO2,使还原反应进行的更加彻底,实现不锈钢渣的无害化处理(4/3CrO3+[Si]=2/3Cr2O3;2/3Cr2O3+[Si]=4/3Cr+SiO2).该方法充分利用了不锈钢冶炼过程的热能,工艺简单,具有一定的技术优势;但是解毒处理效果不够稳定,渣中铬含量不易控制.

高温改性-析晶控制法是通过调控熔渣的碱度、氧化还原性及相应组成的含量,促进渣中铬生成含铬尖晶石反应的发生(M gO+Cr2O3=MgCr2O4;FeO+Cr2O4=FeCr2O4),提高铬在尖晶石晶体中的富集程度;通过调整熔渣冷却制度,即改变淬火温度和保温时间,降低熔渣黏度和增大相界面处溶质原子浓度梯度,从而促进含铬尖晶石相的形核和长大,最终增加含铬尖晶石相的析出量,减小铬在基体相中的赋存几率,实现不锈钢渣的解毒.相比于前面三种解毒处理方式,高温改性-析晶控制法工艺简单,处理效果稳定且规模大,可以利用含硅、铝、镁等固废作为添加剂来调整钢渣成分,实现多种固废的协同处理,具有非常高的经济价值;且扒渣后利用余热直接进行改性,可以显著降低能量消耗,有望成为极具前景的无害化处理途径之一.

本文基于不锈钢渣高温改性-析晶调控的热力学机理,以及含铬尖晶石相结晶动力学特征,对于近年来不锈钢渣高温调质改性与铬富集的研究进展进行了综述.此外,针对高温调质-选择性析晶的核心问题,重点阐述了改善解毒效果的方法和措施,包括化学成分调控、冷却制度控制等.最后指出了目前高温改性钢渣无害化处理依旧存在的主要问题,并对今后的研究方向提出了建议.

1 不锈钢渣的物相组成以及铬元素的赋存形式

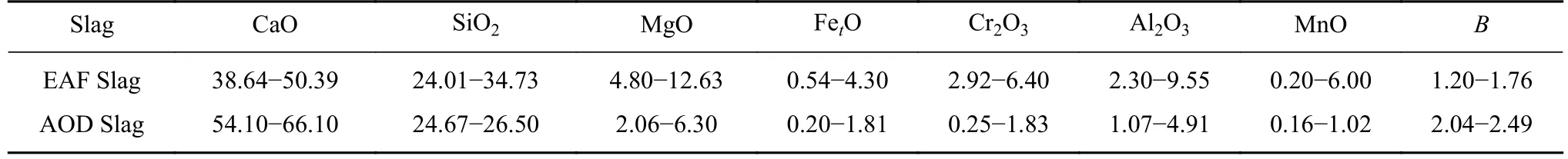

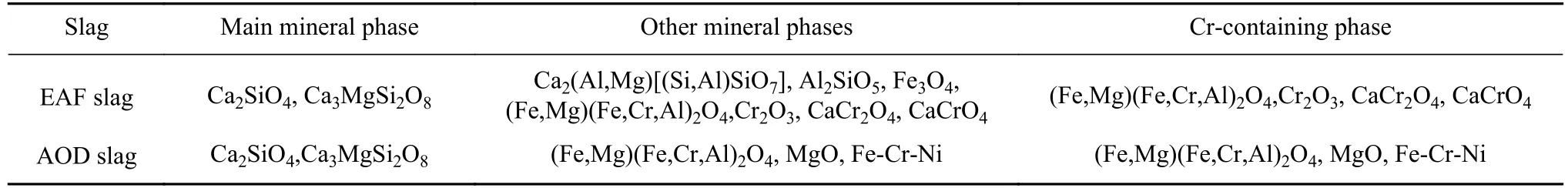

基于不锈钢两步冶炼流程可知,钢渣主要包括EAF 渣和AOD 渣.由于冶炼工艺的不同,导致钢渣的化学成分和物相组成略有不同.从化学组成来看,EAF 渣[18-22]主要成分为CaO、SiO2、MgO和Al2O3,约占总量的90%(质量分数)以上,其二元碱度B(w(CaO)%/w(SiO2)%,质量分数之比)在1.20~1.76 之间,Cr2O3质量分数约为2.92%~6.40%.从矿相组成来看,主要包括黄长石(Ca2(Al,Mg)[(Si,Al)SiO7])、镁硅钙石(Ca3MgSi2O8)、红柱石(Al2SiO5)、含铬尖晶石(MgCr2O4,FeCr2O4,(Fe,Mg)(Fe,Cr,Al)2O4)、磁铁矿(Fe3O4)以及绿铬矿(Cr2O3)等.当EAF 渣二元碱度B高于1.50 时,有硅酸二钙(Ca2SiO4)生成.AOD 渣[23-24]主要化学成分为CaO、SiO2、MgO和Al2O3,约占总量的95%(质量分数)以上,二元碱度B大于2.0 时,Cr2O3质量分数在0.25%~1.83%之间.其矿相组成主要有Ca2SiO4、MgO、FeCr2O4、FeCr2O4、(Fe,Mg)(Fe,Cr,Al)2O4、Ca3MgSi2O8、金 属铁铬镍(Fe-Cr-Ni)等.上述两种钢渣的具体化学组成及矿相组成如表1 和表2 所示.

表1 EAF 渣和AOD 渣的主要化学成分(质量分数)[18-24]Table 1 Main chemical compositions and contents of EAF and AOD slags (mass fraction)[18-24] %

特别地,在EAF 渣和AOD 渣中,铬存在的主要价态有三种,包括零价、三价和六价.其中,少量零价铬存在于Fe-Cr-Ni 中[25-26],大部分Cr3+主要赋存于含铬尖晶石相((Fe,Mg)(Fe,Cr,Al)2O4)以及CaCr2O4,或者以氧化物的形式嵌布在镁硅钙石基质相中;在高碱度氧化性条件下或长期堆放过程中,CaCr2O4易被氧化生成相对易溶于水的CaCrO4(1/2CaO(s)+1/2CaCr2O4(s)+3/4O2(g)=CaCrO4(s))[27],导致Cr6+的溶出,污染环境.不锈钢渣中铬的赋存形式如表2 所示.研究发现,赋存于尖晶石相中的铬元素,如铁铬尖晶石(FeCr2O4)、镁铬尖晶石(MgCr2O4)以及它们的固溶体(Mg,Fe)(Cr,Fe)2O4结构非常稳定,很难被破坏;即使在高浓度的硫酸溶液中反应不同时间,其浸出液中铬离子的浓度基本低于ICP-OES(电感耦合等离子体原子发射光谱仪)分析的检测限[28].因此,促进铬元素选择性富集在尖晶石相中,同时阻抑CaCr2O4的生成,是实现不锈钢渣解毒的关键.而不锈钢渣高温改性-析晶调控的热力学分析,以及含铬尖晶石结晶动力学的阐释成为铬元素选择性富集的重要前提.

表2 EAF 渣和AOD 渣的主要矿相组成及Cr 的赋存形式[18-24]Table 2 Main mineral compositions of EAF/AOD slags and the existence form of Cr[18-24]

2 高温改性-析晶调控的热力学机理及研究进展

不锈钢渣的毒性主要来源于水溶态和酸溶态的Cr3+和Cr6+离子,而以尖晶石形式存在的铬元素非常稳定.因此,渣中的铬元素是否能够最大限度地选择性富集在含铬尖晶石相中,成为不锈钢渣能否解毒的关键.而上述过程直接受限于冶炼中炉内的氧分压、温度和不锈钢渣初始的组元活度.

2.1 高温改性-析晶调控热力学机理

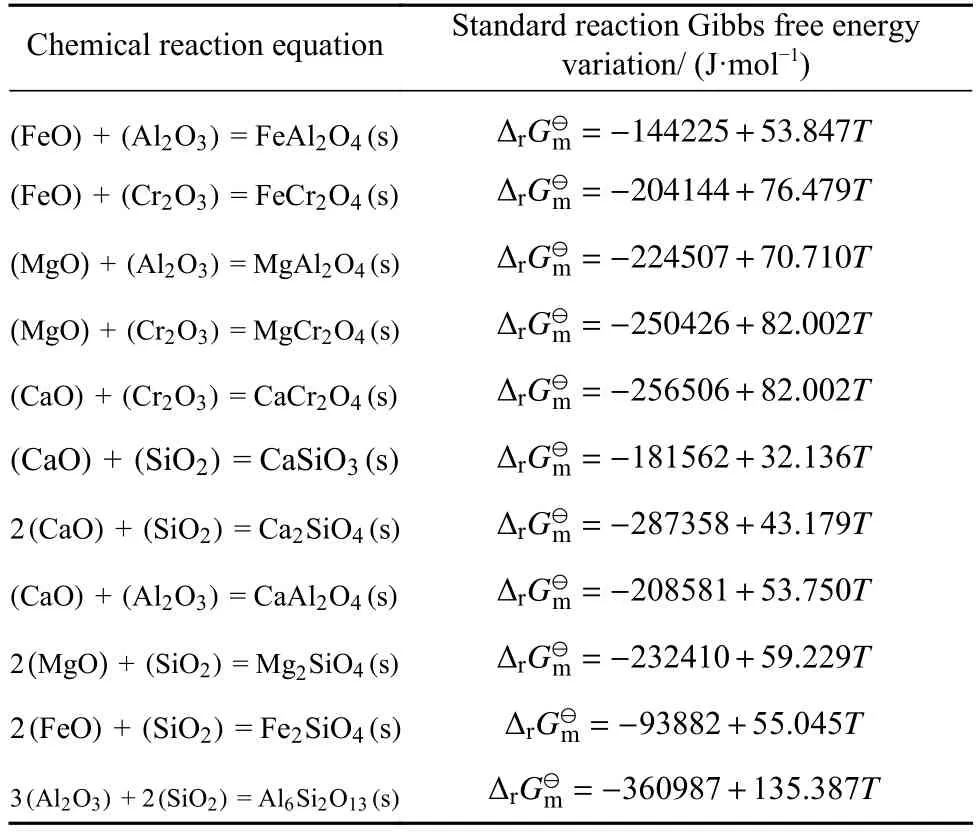

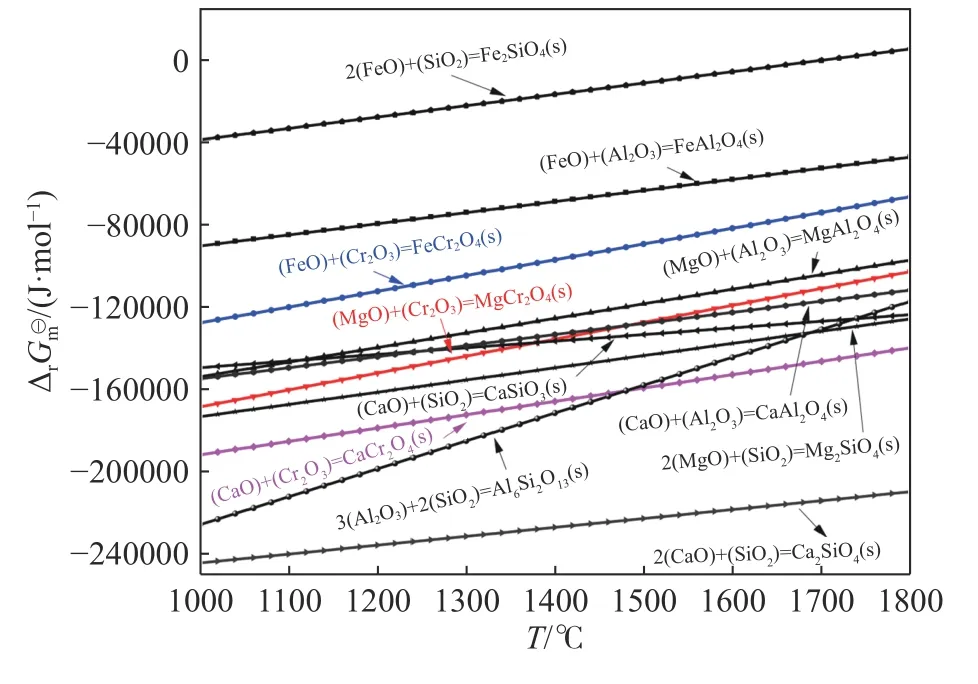

不锈钢渣中含铬尖晶石相选择性结晶富集的前提是:创造适宜的热力学条件,促使散布于各矿物相内的铬元素在化学梯度的驱动下,选择性地迁移并富集在含铬尖晶石相内.因此需要计算渣中各组元之间的反应能力,以期获得影响含铬尖晶石相析出的规律,为不锈钢渣高效解毒提供理论依据.考虑到不锈钢渣一般均含有CaO、SiO2、Al2O3、FeO、MgO、Cr2O3和MnO 等组元,参照碱性氧化物与酸性和两性氧化物之间二元反应相图,分别简单列出了生成二元复合氧化物的具体化学反应方程式和反应的标准摩尔吉布斯自由能变随摄氏温度(T)变化的二项式,如表3[29-32]和图1 所示.

表3 不锈钢渣生成二元复合氧化物的化学反应方程及热力学数据[29-32]Table 3 Chemical reaction equations and thermodynamic data of slag[29-32]

从图1 可以看出,当反应温度控制在1400~1800 ℃时,生成二元复合氧化物反应的标准吉布斯自由能变值均小于零,表明此温度区间内上述生成反应均能够正向自发进行,即简单二元氧化物之间存在竞争反应.当不锈钢渣的二元碱度B大于2.0 时,由图1 可知,CaO 优先与Cr2O3、Al2O3和SiO2等反应生成CaCr2O4、CaAlO4和Ca2SiO4等,抑制含铬尖晶石相(FeCr2O4、MgCr2O4等)的生成,不利于含铬尖晶石相的析出.然而,当不锈钢渣二元碱度小于1.0 时,SiO2首先会消耗掉大量的MgO、CaO 和Al2O3,生成Ca2SiO4、Mg2SiO4和Al6Si2O13等二元复合氧化物,使得渣中Cr2O3和FeO 活度相应上升,从而促进尖晶石相析出.因此,低碱度更有利于渣中尖晶石相的析出.

图1 生成二元复合氧化物反应的标准吉布斯自由能变随温度的变化曲线[29-32]Fig.1 Standard Gibbs free energy variation curve with temperature for the formation of binary composite oxides[29-32]

除了不锈钢渣的碱度对矿相析出有较大影响外,渣中其他组分的初始含量也同时影响着含铬尖晶石相的析出.当渣中Al2O3含量增加时,将促进CaAl2O4、FeAl2O4和MgAl2O4等的产生,致使渣中MgO 和FeO 的活度降低,进而有可能抑制FeCr2O4和MgCr2O4的生成,使得Cr2O3有更多机会分配到基质相中,从而增大铬溶出的风险.研究发现[33-34],针对不同渣系来说,Al2O3添加量的影响也各不相同.另外,当渣中添加MgO 时,MgO 活度上升必然有利于MgCr2O4和MgAl2O4的产生,而抑制CaCr2O4和FeCr2O4的析出.由于初始Cr2O3含量和其他因素的限制,MgO 含量对铬的固化效果会逐渐减小[35].再者,渣中FeO 含量的高低对于含铬尖晶石相析出的影响与MgO 相似.FeO 含量增多时,同样促进其对应的FeCr2O4和FeAl2O4的析出,相反则抑制CaCr2O4和MgCr2O4的生成.因此,在合适的温度区间内,不锈钢渣的二元碱度B和相关的初始氧化物含量将是决定钢渣中含铬尖晶石相生成的重要因素.

2.2 高温改性-析晶调控具体研究进展

2.2.1 二元碱度B对于选择性富集及析出含铬尖晶石相的影响

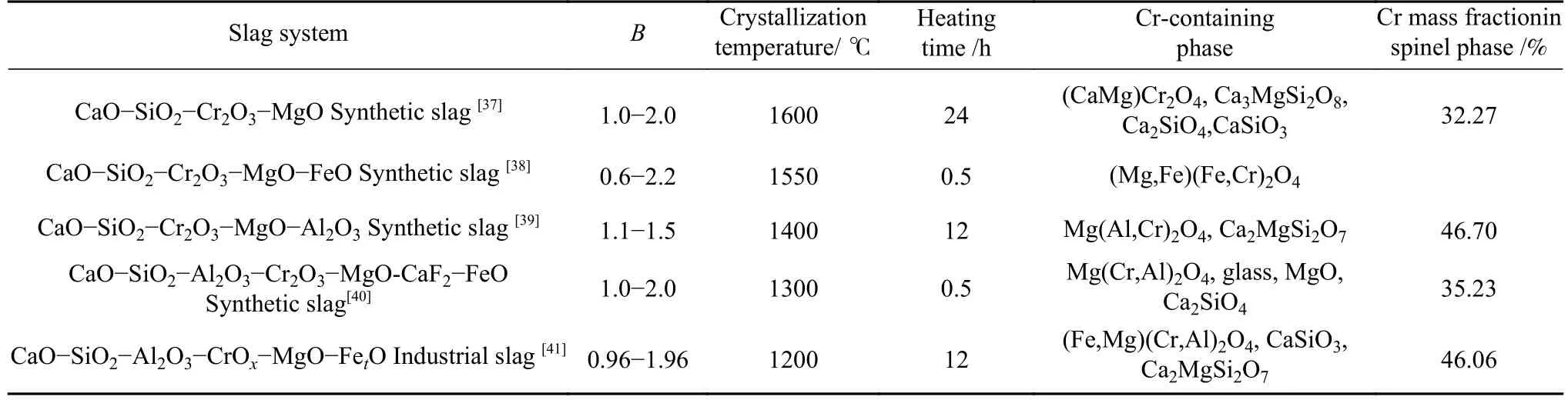

基于上述分析可知,不锈钢渣中以尖晶石相存在的铬非常稳定,因此,渣中铬元素能否最大限度地富赋存于含铬尖晶石相中,成为钢渣解毒的关键.研究发现钢渣的碱度是影响这一高温调质改性过程的重要因素[36].另外,值得注意的是,相较 于FeCr2O4,MgCr2O4易与渣中的2CaO·SiO2形成有限固溶体,在一定条件下随着固溶体的少量溶解而不可避免的溶出,危害环境和人体健康.因此,防止不锈钢渣冷却过程中产生2CaO·SiO2也是稳定渣中铬的有效方法.表4 给出了不锈钢渣二元碱度对于选择性富集、析出含铬尖晶石相影响的研究实例.

表4 不锈钢渣二元碱度对于选择性富集、析出含铬尖晶石相的影响Table 4 Effect of the binary basicity of stainless steel slag on selective enrichment and formation of Cr-containing spinel

Albertsson 等[37]探究了1600 ℃下二元碱度B(1.0~2.0)对CaO-SiO2-(8.00%)MgO-(6.00%)Cr2O3(质量分数)四元合成渣系中铬元素赋存形式的影响.当B控制在1.0~1.4,铬元素大部分富集在(Ca,Mg)Cr2O4相中,仅有微量的铬元素富集在Ca3MgSi2O8相(0.25%)、Ca2SiO4相(1.49%)和CaSiO3相(0.58%).但是当B大于1.6 时,该渣系生成了一种树枝状的矿相,由Ca、Mg、Si、Cr、O元素组成,其中铬元素质量分数占8.32%且易于溶出;同时在方镁石相中检测到铬质量分数为5.01%.因此,B控制在1.0~1.4,有利于铬元素的稳定.Li 等[38]在Albertsson 实验渣系的基础上添加了8.00%FeO,以期探究1550 ℃下二元碱度B(0.6~2.2)对五元合成渣中尖晶石晶体形成的影响.研究发现,在上述碱度变化范围内,铬元素在(Mg,Fe)Cr2O4相中的富集度发生了明显的变化.当B在0.6~1.4 时,(Mg,Fe)Cr2O4相析出了8.05 g,且铬元素在该相中的富集度高达98%;而当B增大至1.8~2.2 时,只有6.25 g 的(Mg,Fe)Cr2O4相析出,铬元素的富集度下降到78%.然而,在整篇研究中,未涉及铬元素的其他赋存形式,也没有检测不同碱度下生成渣系中铬元素的溶出能力.

Shu 等[39]研究了1400 ℃下二元碱度B(1.1、1.3 和1.5)对CaO-SiO2-(6.00%)Al2O3-(6.00%)Cr2O3-(8.00%)MgO(质量分数)五元合成渣系中尖晶石相析出规律的影响.在上述三个不同碱度的渣系中均有MgCr2O4-MgAl2O4固溶体析出.特别地,在B为1.1 的渣系中,几乎所有的铬元素都赋存在MgCr2O4-MgAl2O4固溶体中,且该相中无CaO 存在;而二元碱度B为1.5 时,MgCr2O4-MgAl2O4固溶体中含有质量分数约10%的CaO,表明Ca2SiO4与该相形成了有限固溶体,降低了尖晶石相结构的稳定性,存在铬溶出的风险,不利于钢渣的有效解毒.

Cao 等[40]探讨了不同温度(1300 ℃和1600 ℃)下二元碱度B(1.0、1.5、2.0)对CaO-SiO2-(4.00%)Al2O3-(5.00%)Cr2O3-(9.00%)MgO-(3.00%)FeO-(3.00%)CaF2(质量分数)七元合成渣系中的铬赋存形式以及在各个矿相中稳定性的影响.1600 ℃下,当二元碱度B为1.0 时,铬元素全部富集在玻璃相中;提高B至1.5 和2.0 时,铬元素主要富集在Mg(Cr,Al)2O4相中,还有部分铬元素赋存在Ca2SiO4相(原子数分数0.30%)和MgO 相(原子数分数8.52%)(B=2.0)中.此外,酸浸前后渣样中玻璃相、Ca2SiO4和MgO 相中的铬元素含量都有一定程度的减小,而Mg(Cr,Al)2O4中的铬元素含量几乎不变,进一步说明Mg(Cr,Al)2O4结构非常稳定,不易发生分解,有利于钢渣的解毒.1300 ℃处理的渣系中,二元碱度B为1.5 的总铬浸出质量浓度最小(2.26 mg·L-1).

Li 等[41]研究了不同SiO2添加量(质量分数5.00%、10.00%和15.00%)对于CaO-Al2O3-MgOSiO2-CrOx-FetO 工业不锈钢渣中铬元素的分配形式以及尖晶石相形成和生长的影响.原渣中铬元素主要赋存于MgCr2O4和CaCr2O4相中,也有少量铬元素固溶于Ca2SiO4(0.56%)、CaO(0.15%)和Ca(Al,Fe)2O5(3.37%)相中.随着SiO2添加量由5.00%增加至15.00%,即随着B的降低,CaCr2O4相消失,铬元素几乎都富集在(Fe,Mg)(Al,Cr)2O4相,同时也少量分散于CaSiO3和Ca2MgSi2O7中.但是该研究并未给出改性不锈钢渣中铬的具体浸出数据.

基于上述文献调研可知,二元碱度的变化将改变钢渣中铬的赋存状态,而铬在渣中的稳定性与其赋存形式有关,只有形成尖晶石固溶体的铬才相对稳定.通常当二元碱度小于1.4 时,有利于铬在尖晶石固溶体中的富集.碱度越小,渣系的液相区越宽,越有利于尖晶石固溶体的长大.目前有关二元碱度对于不锈钢渣中含铬尖晶石相析出影响的研究大多基于化学试剂的合成渣系,对于实际工业渣的研究较少涉及.因此,今后的工作应聚焦于碱度对工业渣系中含铬尖晶石相析出的影响规律研究.此外,在对熔渣进行碱度改性的过程中,可考虑采用酸性或碱性的工业固废替代化学试剂调整碱度,降低成本,以实现更大的工业可持续性和经济可行性.

2.2.2 FetO 调控对于不锈钢渣选择性富集及析出含铬尖晶石相的影响

研究发现,当铬元素以(Fe,Mg)(Fe,Cr,Al)2O4和FeCr2O4存在时[42],按照标准进行浸出实验,Cr6+浸出浓度低于ICP-OES 的检出限,即铬铁尖晶石晶体结构极其稳定,不易发生分解反应,不锈钢渣的解毒效果更加彻底.因此,促进不锈钢渣中铬铁尖晶石相的富集生成,既能抑制铬的浸出,又能增强其抗氧化能力.

Li 等[43]探讨了不同FeO(0~6.00%)质量分数对(45.00%)CaO-(32.00%)SiO2-(8.00%)MgO-(6.00%)Al2O3-(6.00%)Cr2O3-(3.00%)CaF2(质量分数)合成六元渣系中尖晶石相析出和铬元素分布的影响.在未添加FeO 的渣系中,有微量的铬分布在Ca3MgSi2O8(原子数分数0.09%)和Ca2SiO4(原子数分数0.10%)相中.而在添加6.00%质量分数FeO 的渣系中,铬元素全部富集在(Fe,Mg)(Al,Cr)2O4中,表明FeO 对该渣系铬元素在(Fe,Mg)(Al,Cr)2O4相中的富集有明显的促进作用.另外,FeO 添加越多,(Fe,Mg)(Al,Cr)2O4相析出越多,然而文献[43]并未对此做定量描述.值得注意的是,在添加6.00%FeO 的渣系的MgO 相中未检测到铬元素的存在.这一结果与文献[35]相矛盾,即当渣的B大于2.0 时,渣中大量铬元素赋存在MgO 相,易于溶出,不利于渣的解毒.

余岳等[44]利用FactSage 软件模拟计算分析了不同FeO 质量分数(0~20.00%)对于五元合成渣系中(46.67%)CaO-(33.33%)SiO2-(8.00%)Al2O3-(6.00%)Cr2O3-(6.00%)MgO(质量分数)尖晶石相析出的影响规律.计算结果表明,随着渣中FeO 添加量由0 增加至20.00%,促进FeCr2O4生成的同时抑制了MgCr2O4析出,然而(Fe,Mg)(Al,Cr)2O4析出总量及铬元素在该相中的含量基本无变化.不同FeO 添加量的渣系,非平衡凝固到1200 ℃时铬元素在(Fe,Mg)(Al,Cr)2O4中含量都达到最大值(4.1 g).随后,Zeng 等[45]研究了FeO 对五元合成渣系中(46.67%)CaO-(33.33%)SiO2-(8.00%)Al2O3-(6.00%)Cr2O3-(6.00%)MgO(质量分数)渣中铬元素稳定性以及尖晶石固溶体尺寸的影响.浸出试验(HJ/T 299—2007)结果表明,FeO 添加量从0 增加到20.00%,Cr6+的浸出质量浓度从0.1434 mg·L-1降低到0.0021 mg·L-1,远低于建材利用重金属Cr6+浸出限值.浸出浓度的降低,一方面是由于FeO 的增加降低了尖晶石固溶体中钙元素和硅元素含量;另一方面是由于FeO 的增加促使铬元素集中在尖晶石固溶体的中心区域而铁元素分布在边缘区域.此外,文献[45]认为尖晶石固溶体有三层结构,分别是最里层的MgCr2O4相、中间层(Mg1-x,Fex)(Cry,Fe2-y)O4相和富铁相保护壳层Mg1-xFexFe2O4相.该结构也促使尖晶石固溶体尺寸从5.77 μm增加到8.40 μm.Mou 等[46]研究了Fe2O3对五元合成渣系中(46.67%)CaO-(33.33%)SiO2-(8.00%)Al2O3-(6.00%)Cr2O3-(6.00%)MgO(质量分数).随着Fe2O3质量分数从0 增加到20.00%,析出的尖晶石晶体的平均尺寸从2.74 μm 增加到8.10 μm,尖晶石相中的铬元素原子数分数从20.19%下降到14.61%,钙和硅含量逐渐降低.在1400 ℃时的尖晶石晶体析出量(质量分数)由7.97%增加到15.23%.当控制Fe2O3添加量为12%时,硅酸二钙析出相完全消失,仅有尖晶石固溶体相析出.Zeng 等[47]在上述六元渣系的基础上又添加了8.00%FeO,进一步探究FeO 和Fe2O3的耦合作用对于渣中铬元素赋存状态和浸出行为的影响.基于原子比计算得出不同Fe2O3添加量(质量分数)渣系的(Mg,Fe,Ca)(Cr,Fe,Al)2O4中铁的综合价分别为+2.75(5.00%)、+2.71(8.00%)、+2.26(12.00%),铁的价态越低,说明铬元素在[(Cr,Fe,Al)2O4]2+中所占的比例越大.另外,浸出实验表明,在添加12.00% Fe2O3的渣样中Cr6+的浸出质量浓度最低(0.0079 mg·L-1).因此,Fe2O3的添加有利于铬元素在尖晶石固溶体中的富集.

综上所述,二元碱度控制在1.4 或更低时,铁氧化物的添加量在0~20%之间均有利于不锈钢渣中尖晶石相的析出;此范围内铁氧化物添加量越高,尖晶石最终的析出量越多且形成的晶体尺寸越大,同时,低温下的析出量要远高于高温下的析出量.考虑到转炉和电炉烟尘中含有大量的铁氧化物,利用转炉、电炉烟尘和铝土矿等代替铁氧化物,不仅能实现钢渣中铬元素的选择性富集,而且具有一定的经济价值.

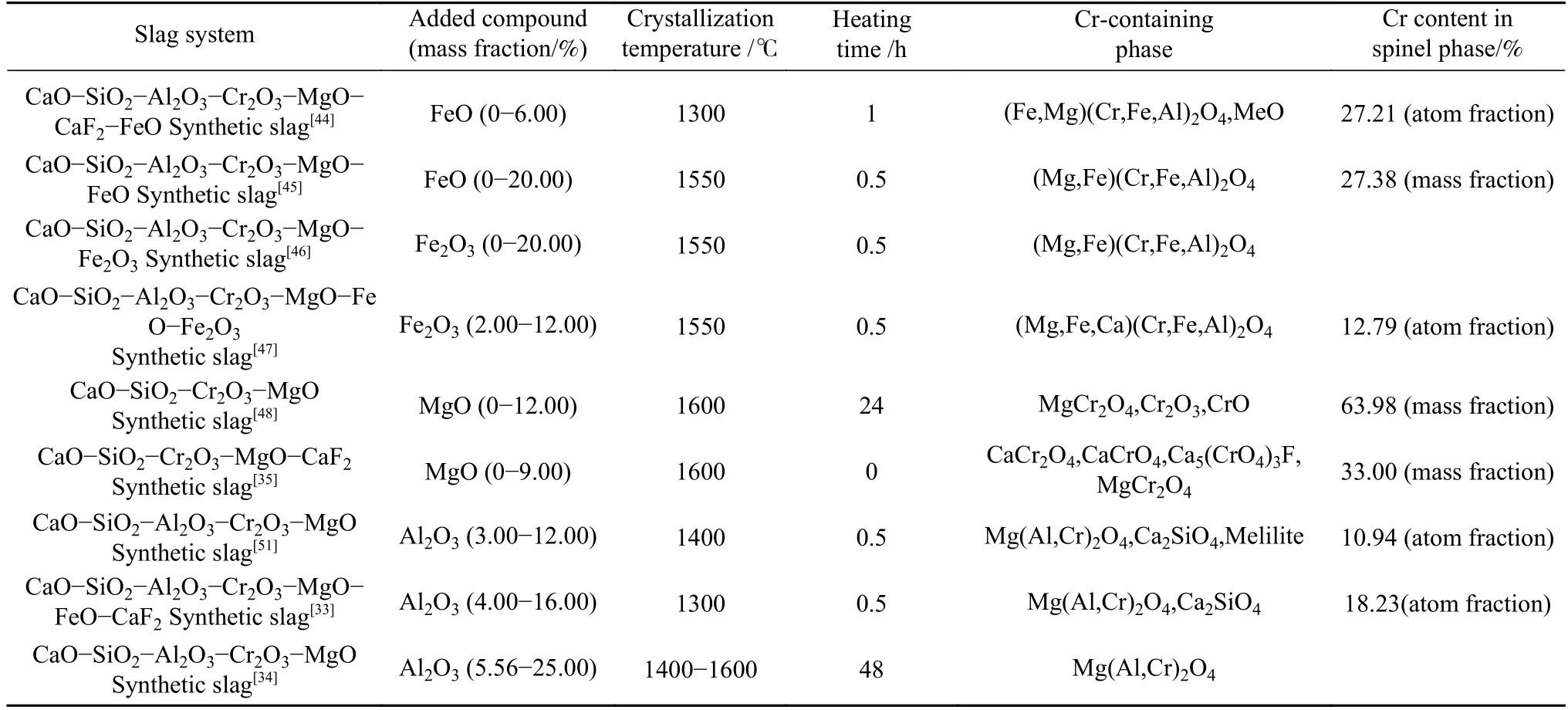

2.2.3 MgO 和Al2O3调控对于不锈钢渣选择性富集及析出含铬尖晶石相的影响

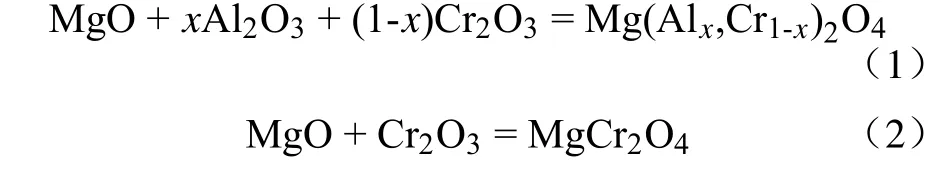

文献调研表明[48-49],在CaO-MgO-SiO2-Cr2O3四元合成渣系中,生成的含铬稳定相只有MgCr2O4,且其析出数量与MgO 含量密切相关.由于尖晶石结构的高相容性,Al2O3的加入使上述四元渣中形成了多项的固溶体相例如MgCr2O4-MgAl2O4,具体反应如式(1)所示,致使固溶体中MgCr2O4的活度降低,进而促进了式(2)反应的正向进行,液相中的Cr2O3浓度降低[50].故而Al2O3的加入有利于铬在尖晶石相中的富集以及加强铬在不锈钢渣中的稳定存在.

Arredondo-Torres 等[48]制备了四元渣系CaOMgO-SiO2-(10.00%)Cr2O3,二元碱度B控制为1.5,探讨了MgO 质量分数(0~12.00%)对渣系中形成的物相稳定性的影响.研究发现,MgCr2O4是该渣中生成的最稳定的物相.Cabrera-Real 等[35]研究了MgO 质量分数(0~9.00%)对合成五元渣系CaOMgO-SiO2-(10.00%)Cr2O3-(10.00%)CaF2中铬元素赋存形式以及铬元素浸出行为的影响机制,二元碱度B为1.0.在未添加MgO 的渣系中,Cr 元素富集在CaCr2O4、CaCrO4、Cr2O3和MgCr2O4相中,而在添加9.00%MgO 的渣样中铬元素仅富集在MgCr2O4中.不同渣系微粉在醋酸溶液中的浸出实验表明,虽然随着MgO 的添加量从0 增加到9.00%,渗滤液中铬元素的浸出质量浓度越来越小.添加3.00%质量分数MgO 时渗滤液中铬元素的浸出浓度为8 mg·L-1,而MgO 质量分数增加到9.00%时铬元素的浸出浓度仅有3 mg·L-1.

Albertsson 等[51]探讨了Al2O3合成五元渣系CaO-MgO-SiO2-Al2O3-Cr2O3中铬元素分配和尖晶石相析出的影响研究对象.研究发现,随着渣系中Al2O3添加量从3.00%增加到12.00%,尖晶石相中的钙和硅含量降低,析出的MgAl2O4-MgCr2O4质量分数从10.20%增加到16.80%.Cao 等[52]研究了Al2O3对七元合成渣系CaO-SiO2-(4.00%~16.00%)Al2O3-(5.00%) Cr2O3-(9.00%) MgO-(3.00%)FeO-(3.00%)CaF2(质量分数)中铬元素赋存形式的影响.在1300 ℃析晶温度下,随着渣系中Al2O3的质量分数从4.00%增加到16.00%,铬元素在Mg(Al,Cr)2O4相中的富集度从86%增加至100%.Wang 和Sohn[33]探究了Al2O3对(37.00%)CaO-(44.44%~25.00%)SiO2-(5.56%~25.00%)Al2O3-(5.00%) Cr2O3-(8.00%)MgO(质量分数)五元合成渣系中含铬尖晶石相中铬元素的浸出行为的影响.研究发现,对不同平衡温度下(1400、1500、1600 ℃)淬火渣检测结果表明,Al2O3添加量从5.56%增加到25.00%,渣浸出液中的总铬离子含量均呈先减小后上升的趋势.由于添加量为25%时Al2O3和Cr2O3的摩尔分数之和(15.2%)远大于MgO 的摩尔分数(10.9%),Al3+取代Cr3+的能力增强,被取代的Cr3+重新进入玻璃相中,尖晶石相中的Cr3+减少.而添加量在5.56%~16.67%之间时,Al2O3和Cr2O3的摩尔分数之和均小于MgO 的摩尔分数,有利于非尖晶石相中残留的Cr3+参与尖晶石固溶体的形成.因此,在该渣系中添加16.67%Al2O3是尖晶石晶体相析出的最佳条件,有利于渣中残余铬形成更多的尖晶石固溶体,减小铬的溶出值.García-Ramos 等[34]制备了 (53.33%) CaO-(26.67%) SiO2-(10.00%)Cr2O3-(10.00%)CaF2(质量分数)四元合成渣系,渣粉浸出液(TCLP)中铬的质量分数为7.4 ×10-5.不同Al2O3添加量渣样渣粉浸出液中铬的质量分数分别为4.8×10-5(5%)、3.6×10-5(10%)和3.8×10-5(15%),说明添加质量分数10%的Al2O3对钢渣中铬稳定效果最好.表5 总结了不锈钢渣的化学成分(FetO、MgO、Al2O3)对于选择性富集、析出含铬尖晶石相影响的研究实例.

表5 不锈钢渣的化学成分(FetO、MgO、Al2O3)对于选择性富集及析出含铬尖晶石相的影响Table 5 Effect of the chemical composition (FetO,MgO,Al2O3) of stainless steel slag on the selective enrichment and formation of Cr-containing spinel

综上可知,Al2O3的添加有利于尖晶石相的析出,但是其添加量存在一个最优值;对于不同的渣系,这个最优值也不相同.随着Al2O3含量增加且未超过最优量值时,有利于非尖晶石相中残留的Cr3+参与尖晶石固溶体的形成;但是超过最优量值后,Al3+会替代并置换出尖晶石相中的Cr3+,导致Cr3+重新进入基质相中,增加Cr3+的溶出风险,不利于钢渣的解毒.值得注意的是,Al2O3和碱度的协同调控可大大提高尖晶石晶体析出量和解毒效果,因此,深度探讨不锈钢渣多组分协同调控,并在经济成本和解毒效率中找到平衡点可作为今后研究的切入点.

3 高温改性-含铬尖晶石析晶动力学机理及研究进展

研究表明,不锈钢渣中形成的尖晶石相尺寸大小也是影响钢渣中铬浸出的重要因素.在满足生成尖晶石相的热力学条件下,如何调控熔融钢渣的冷却制度和粘度,获得较大尺寸的含铬尖晶石晶体的动力学参数,最大限度抑制铬的溶出,引起了研究者的广泛关注.

3.1 高温改性-含铬尖晶石析晶动力学机理

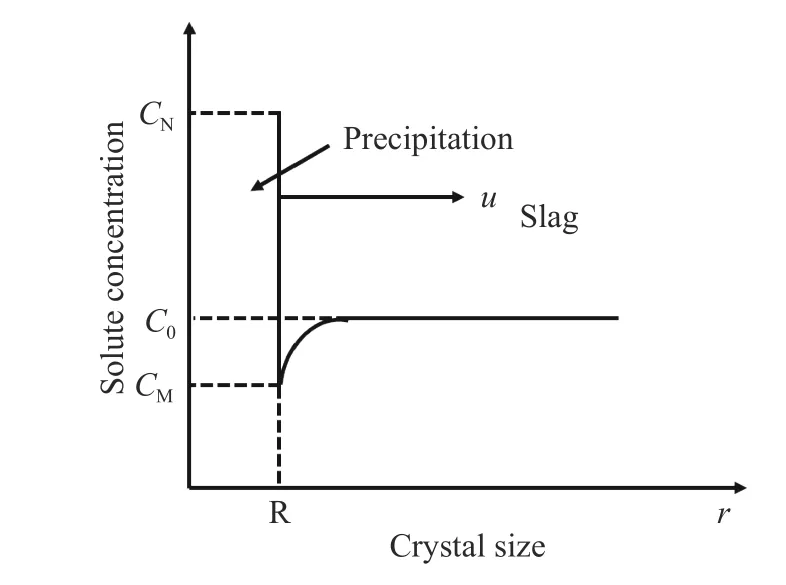

尖晶石晶体在熔体中长大的过程包括晶核形成和后续的核心长大过程,两部分互相影响.在相变驱动力足够大和环境条件适宜的情况下,开始结晶形核.完成形核之后,熔体中的原子和分子通过体扩散堆积在结晶界面上,然后通过结晶界面不断向母相中推进完成晶体的生长.由于尖晶石晶体的组成与基体的化学组成明显不同,其生长速度取决于溶质原子的长程扩散,这也是保证晶体连续生长的必要条件[53-54].如图2 所示,溶质原子浓度为C0的熔体冷却到温度T时,析出各种尖晶石晶体,此时晶体的尺寸为R,晶体界面处和熔渣中的溶质原子浓度分别为CN和CM,则在dt时间内,熔体中溶质原子的长程扩散促使晶体长大dr,提供的溶质原子的摩尔量为(CN-CM)dr[55].

图2 尖晶石晶体生长过程中熔体中溶质原子的浓度分布[55]Fig.2 Concentration distribution of the solute atoms in slag during spinel crystal growth[55]

尖晶石晶体的生长速率(u)方程可表述为:

依据斯托克斯-爱因斯坦方程,扩散系数D的表达式如下:

其中,u、d、μ、T和kB分别为晶体生长速率(μm·min-1)、溶质原子直径(μm)、熔体黏度(Pa·s)、绝对温度(K)和玻尔兹曼常数(1.380649 × 10-23J·K-1).为溶质原子在相界面附近的浓度梯度.

由式(3)和式(4)可以看出,析出相晶核的生长速率与溶质在液相中的扩散系数D和相界面附近溶质原子的浓度梯度成正比,而与界面处两相平衡浓度之差(CN-CM)成反比.由于粒子到达界面后迅速被消耗,即相界面组分浓度差基本不变,所以将浓度之差看作常数.因此尖晶石晶体的长大取决于熔体的黏度和相界面附近溶质原子的浓度梯度.而冶炼的温度制度和低熔点物质的添加都能影响到熔体的黏度和溶质原子的浓度梯度.

3.2 不锈钢渣中含铬尖晶石相结晶动力学研究进展

3.2.1 冷却制度对于含铬尖晶石相析出的影响

有文献研究表明[56]在低碱度和快速冷却的条件下,钢渣表面会形成二氧化硅网络结构,可以有效的防止Cr6+从钢渣中洗脱.由于液态渣冷却速度过快,因此过冷度就越大,从而形成更多更细小的结晶.而Albertsson 等[57]研究表明,较低的温度和较慢的冷却速率有利于尖晶石相的形成和生长,并且可以提高尖晶石相的稳定性.

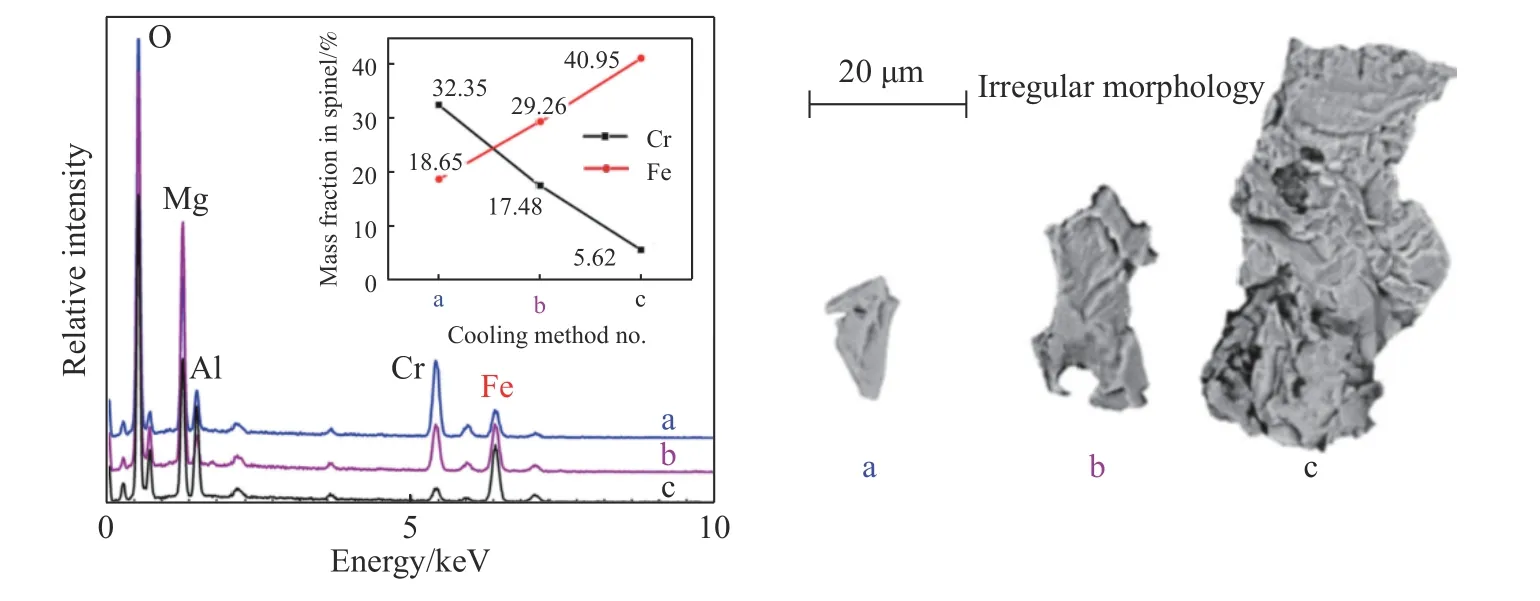

Li 等[55]研究了1450 ℃下不同保温时间对(46.67%)CaO-(33.33%)SiO2-(8.00%)MgO-(6.00%)Al2O3-(6.00%)Cr2O3-(8.00%)FeO(质量分数)六元合成渣系中尖晶石晶体尺寸和组分的影响.研究发现,保温时间不会改变渣中析出矿相的种类,不同保温时间渣的析出矿相都是尖晶石晶体和Ca2SiO4相.然而随着保温时间从0 min 增加到120 min,尖晶石晶体尺寸从9.42 μm 增大到10.73 μm,且尖晶石相中的钙元素原子数分数从1.38%降低至0.68%.Cao 等[58]探讨了不同析晶温度对(40.80%)CaO-(27.20%)SiO2-(9.00%)MgO-(12.00%)Al2O3-(5.00%)Cr2O3-(3.00%)FeO-(3.00%)CaF2(质量分数)七元合成渣系中尖晶石相析出的影响规律,并基于晶体粒度分布理论研究了尖晶石的生长过程.结果表明,1300 ℃析晶渣系中的铬元素在尖晶石中的富集度接近100.0%,铬元素的浸出质量浓度低于0.01 mg·L-1.此外在1350~ 1250 ℃的冷却过程中尖晶石发生了快速增长.Li 和Xue[59]研究了不同冷却速率对(46.22%)CaO-(5.81%)MgO-(1.99%)Al2O3-(23.60%)SiO2-(6.36%)Cr2O3-(6.17%)FeO-(8.45%) TFe-(1.40%)MFe(质量分数)工业渣系中含铬相组成和铬元素迁移的影响规律.实验表明,不同冷却速率不改变析出矿相的种类,渣系的析出矿相均是Mg(Cr,Fe,Al)2O4、Ca14Mg2(SiO4)2、(Fe,Ca)O、MgO 和CaO 相.不同的是,低冷却速率更有利于尖晶石晶体的成核和长大,以5 ℃·min-1的速率冷却的渣系中,尖晶石相的最终析出量和尺寸分别是36.69%和38.74 μm;而水淬冷却渣系中尖晶石相的最终析出量和尺寸分别是33.69%和19.51 μm.从图3 可以看出,相较于水淬渣系,缓冷渣系中尖晶石晶体的尺寸明显增大,这是由于缓冷渣系中Fe3+的富集程度更高.另外,文献[59]认为尖晶石晶体中Cr6+造成了其不规则的结构.

图3 3 种冷却模式下含铬尖晶石尺寸的增长和EDS 分析[59]Fig.3 Cr-bearing spinel growth and EDS analysis under three cooling modes[59]

综上可知,无论是合成渣系还是工业渣系,降低析晶温度、延长析晶加热时间和减小冷却速率均能促进渣系中尖晶石相的生长.然而在工业生产中,企业更希望缩短冶炼时间,从而减小热量投入,获得更高的经济价值.由于不锈钢生产工艺条件的限制,钢渣很难实现低速冷却.因此在今后的研究中应聚焦在保温时间和冷却速率两个方面.首先建立一个合适的动力学模型,明确不同保温时间对尖晶石相析出影响的具体动力学参数,以此找到一个最优的加热时间,为实现高效解毒和低能消耗工艺技术提供理论基础.其次,明晰不同冷却速率下钢渣含铬矿相结构和铬浸出率等关键参数,从而确定较高冷却速率对钢渣解毒的具体影响.

3.2.2 添加B2O3对于尖晶石相析出的影响

钢渣在自然冷却过程中,由于β-Ca2SiO4发生相变形成γ-Ca2SiO4,造成钢渣体积膨胀12%,导致钢渣崩解,加剧了六价铬的浸出[60].Ghose 等[61]实验研究表明,B2O3是很好的不锈钢渣稳定剂,掺入质量分数0.13%的B2O3就可以将Ca2SiO4稳定成β 晶型.此外,B2O3在熔体中起到网状形成剂的作用,和其他氧化物形成低熔点化合物,降低了熔体粘度和表观活化能[62-64],低黏度扩散势垒低,进而为尖晶石相的生长提供了有利条件.

Lin 等[65]研究了B2O3对CaO -SiO2-(8.00%)MgO-(6.00%)Al2O3-(6.00%)CrOx五元合成渣系中铬元素浸出的影响,二元碱度B为1.5.研究发现,添加不同含量的B2O3(0~6.00%),不改变渣系物相组成.2.00%B2O3添加量的渣粉依据US-EPA-3060A 方法浸出的Cr6+质量浓度最小(0.21 mg·L-1),低于惰性废物限值(0.5 mg·L-1).虽在B2O3添加量大于2.00%的渣系中,尖晶石晶体尺寸较大,然而铬的浸出浓度却较高,这是由于该条件下Ca2SiO4相中赋存的铬含量有所增加.

王伟等[66]探讨了B2O3对CaO-SiO2-(10.00%)MgO-(4.50%)Al2O3-(4.00%)Cr2O3-(6.50%)Fe2O3(质量分数)六元合成渣系中铬元素赋存形式的影响,二元碱度B为1.49.结果表明,添加质量分数0.50%的B2O3改性渣系中铬元素在Mg(Cr,Al,Fe)2O4相中的富集度达到了81.9%,而未添加B2O3渣的富集度只有27.1%.Wu 等[67]研究B2O3对该渣系的影响中发现,在1500 ℃时,保温350 min,添加质量分数0.50%B2O3的改性渣中尖晶石相的尺寸从9.27 μm 增加到27.21 μm,尖晶石相中的Cr2O3含量从35.65%增加到52.66%,表明微量的B2O3就能促进尖晶石晶体的生长.

Li 和Xue[68]研究了不同B2O3(0~8.00%) 添加量对宝钢实际工业渣系(46.66%)CaO-(5.81%)MgO-(1.99%)Al2O3-(23.60%)SiO2-(6.36%)Cr2O3-(6.17%)FeO-(8.45%)TFe-(1.40%) MFe(质量分数)中尖晶石相析出的影响,二元碱度B为1.96.在700、1200 和1300 ℃析晶温度下,4.00%的B2O3添加量最有利于渣系中尖晶石相的析出,不同析晶温度对应的尖晶石相析出量(质量分数)分别为14.30%、9.40%和8.70%.另外,渣中掺杂质量分数4.00%左右的B2O3有利于尖晶石相的长大,然而当添加量大于4.00%时会造成钢渣的崩解,反而会加剧铬的溶出.

4 总结与展望

由于不锈钢渣中的铬存在于一些水溶性矿物和酸溶性矿物中,导致了有毒的六价铬的浸出,因此限制了不锈钢渣的资源化综合利用.高温改性-析晶调控法由于其工艺简单,处理效果稳定、处理量大,近年来得到了广泛关注,已经成为目前研究的热点方向.该方法通过调整炉渣化学成分(MgO、CaO、FetO、Al2O3等),改变温度制度(析晶温度、加热时间、冷却速率)就能够来实现钢渣解毒的目的.明晰铬元素在渣中的分布和含铬尖晶石相的析出规律,找到最佳的钢渣组分分配比及最优的热制度是研究者一直以来不懈努力的方向.在此,针对高温改性-析晶调控法的研究中存在的问题及今后的发展方向进行了展望.

(1)目前有关二元碱度对于不锈钢渣中含铬尖晶石相析出影响的研究大多基于化学试剂合成的渣系,对于实际工业渣的研究较少涉及.由于实际工业渣的成分更加复杂,二元碱度对含铬尖晶石固溶体的形成机理及晶体的长大机制产生影响或不同于对合成渣系的影响.因此,今后的工作应聚焦于碱度(二元碱度、三元碱度和四元碱度)对工业渣系中含铬尖晶石相析出的影响规律研究.此外,在对熔渣进行碱度改性的工业试验或是实验室实验过程中,可考虑采用酸性或碱性的工业固废替代化学试剂调整碱度,降低成本,以实现更大的工业可持续性和经济可行性.再者,Al2O3和碱度协同作用可大大提高晶体析出量和解毒效果,因此探究同时改变多种化学成分,并在经济成本和解毒效率中找到平衡点也可作为今后研究的切入点.

(2)氧化物(FetO、Al2O3)的添加均有利于不锈钢渣中含铬尖晶石相的析出.铁氧化物含量越高,尖晶石最终的析出量越多且形成的晶体尺寸越大,同时,低温下的析出量要远高于高温下的析出量;针对不同渣系下,Al2O3的添加都有利于尖晶石相的析出,但是其添加量存在一个最优值.当Al2O3添加量超过阈值后,Al3+会替换出尖晶石相中的Cr3+,从而加剧钢渣中铬的浸出浓度.因此氧化物的添加量都不能过高.考虑到转炉和电炉烟尘中含有大量的氧化物,利用转炉、电炉烟尘和铝土矿等代替氧化物,不仅能实现钢渣中铬元素的选择性富集,而且具有一定的经济价值.

(3)延长析晶加热时间和减小冷却速率都有利于尖晶石相的生长,但是在工业生产中缩短冶炼时间和快速冷却才符合企业经济生产的价值理念.因此在今后的研究中可通过合适的动力学模型,明确不同保温时间对尖晶石相析出影响的具体动力学参数和不同冷却速率下钢渣含铬矿相结构和铬浸出率等关键参数,从而找到一个最优的适合企业生产的冷去速度和析晶加热时间,以此实现低耗工业生产,节约生产成本,提高生产价值.

(4)尖晶石晶体的形核和长大和钢渣的黏度有着很大的联系,而B2O3作为助熔剂可以降低钢渣的熔点,改变钢渣熔融性能,减少钢渣解毒能量消耗.然而B2O3含量过高时会造成钢渣的崩解,导致铬元素的溶出增加,因此在今后可对B2O3造成钢渣崩解的机理深入探究,为实现助熔剂高效解毒钢渣提供理论基础.