渤海某石油平台氮气系统安全稳定性分析及故障的排除

孟祥钊,孙建路

(中海石油(中国)有限公司天津分公司 天津300459)

0 引 言

渤海某海洋石油平台膜制氮系统主要分为两部分,即空气压缩机部分和膜制氮部分。空气压缩机部分主要由2台压缩机和1个共用气罐组成,2台压缩机一用一备,压缩后的空气进入氮气系统共用气罐;依靠罐内的压力控制空压机的启停使得共用气罐的压力维持在合适的范围。膜制氮部分共用气罐的压缩空气通过一级过滤、干燥、二级过滤、加热等处理流程,然后经过膜组将空气中的氮气分离,待氮气纯度合格后,将氮气送入氮气罐。膜组制氮系统是海洋石油平台常用的惰气发生设备,用于满足海洋石油平台各种惰气需要[1]。

膜制氮系统在投用之后存在频繁故障停机的主要问题。为保证流程正常生产运行,通过氮气系统故障关停现状调查和原因分析、对策实施与优化、效果检查及巩固措施,以及将膜组之前的隔离球阀更换为一台压力调节阀的方式,大幅降低了氮气系统故障关停频次,提高了氮气系统及生产流程稳定性,为油田稳产做出了贡献。

1 现状调查和原因分析

1.1 故障调查分类

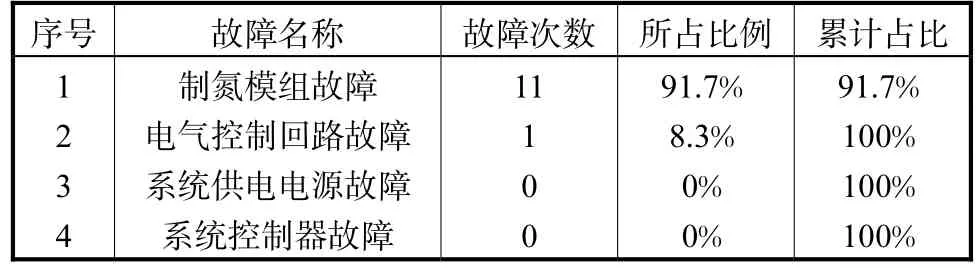

渤海某海洋石油平台频繁的故障停机给氮气系统的安全可靠运行带来了较大风险,直接影响了生产流程的稳定性。通过全面细致地分析现有流程,并采取有针对性的措施使氮气系统故障频次由 12次/月降至 3次/月,见图1[2]。现场针对氮气系统故障频次高的问题进行了调查分析,并查阅了一个月内的《氮气系统运行生产运行记录本》《设备缺陷登记表》,对出现的故障进行了统计分类,结果见表1。

表1 氮气系统故障分类表Tab.1 Fault classification of nitrogen system

图1 设定目标柱状图Fig.1 Target setting histogram

在 1个月内,膜制氮系统共发生 12次故障,其中电气控制回路故障导致氮气系统发生1次故障,制氮模组故障导致氮气系统发生 11次故障。通过分析可知制氮模组故障是导致氮气系统故障的主要原因,占故障类型的91.7%。

1.2 故障症结查找

1.2.1 人员技能水平

现场查阅所有设施操作人员的持证情况,发现所有人员均培训合格持证上岗。查阅点检管理系统的执行记录(巡检记录),未发现有巡检不到位的情况;检查设备维护计划、日常缺陷处理,执行到位,都能及时检修和维护。现场对操作设施的 8人进行理论操作考核,成绩均合格;现场对设施操作人员进行考评、设备维护记录的查证,设备有定期维护计划和维护记录,点检有巡检记录,缺陷处理及时,无遗留缺陷现象。在统计期内,膜制氮系统未出现因设施操作失误及监控不到位导致的膜制氮系统故障关停事件。

1.2.2 设备质量

现场通过查阅膜制氮系统的设计文件、设备资料、合格证书、测试材料、检测报告,可以判定制氮模组各设备的质量均合格。

1.2.3 膜制氮系统负荷情况

当氮气系统的负荷加大时,对于制氮模组的压力同时加大,故障频次会有所上升。现场通过对氮气系统负荷情况的调研和统计,分析得出当平台投产时氮气系统负荷较低,当年的故障次数相对较低,但是随着用气量的不断加大,氮气系统的负荷不断升高,导致故障频次居高不下。

1.2.4 环境影响

统计期间内,现场通过对环境中温度、湿度的变化做出统计分析,得出在统计时间内制氮模组故障频次均未发生较大变化;且在统计期内制氮模组未因环境因素造成故障停机。

通过对上述4项症结的数据分析:设备质量问题引起制氮模组故障1次;膜制氮系统负荷高引起制氮模组故障10次,占总故障数的90.9%。综上所述,膜制氮系统负荷高是导致氮气系统故障频次高的主要症结。

1.3 “关联图”分析及要因确认

对于如何通过降低膜制氮系统负荷来降低氮气系统的故障频次,小组成员经过集体讨论后,决定利用“关联图”的方式进行深入透彻的分析[3],分析结果见图2。可得到以下5个末端因素,见表2。

图2 氮气系统负荷高影响因素关联图Fig.2 Correlation diagram of influencing factors of high load of nitrogen system

表2 氮气系统负荷高影响因素分析表Tab.2 Analysis of influencing factors of high load of nitrogen system

小组成员通过现场实验、查阅记录、实地调查和仔细核算完成要因选择,并按表3逐条确认。

表3 要因确认统计表Tab.3 Factor confirmation statistics

①要因确认 1:氮气空压机启停压力带设置区间过宽。

名词解释:压力带,即空压机一个启停周期的设定值。

确认内容:对制氮空压机的压力带进行修改设置,分几组进行对比,观察不同压力带下空压机每天的加载、卸载运行时长。通过计算得出一天总能耗,进而判断能耗的变化。

确认方法:单因素实验法。

结论:改变压力带区间测试后制氮空压机负荷无明显变化,判断氮气空压机启停压力带设置区间过宽对症结影响较小,确定为非要因。

②要因确认2:加卸载控制气路密封漏气。

确认内容:加卸载控制气路密封漏气,将导致制氮空压机的加载效率降低,空压机将会长时间处于加载状态而无法到达额定排量值。仪表部门对空压机控制气路密封进行检查,并更换设备内部密封部件。

确认方法:单因素实验法、现场调查、调查分析。

结论:检查内部气路泄露及更换密封件后发现制氮空压机负荷无明显变化,判断加卸载控制气路密封不严对症结影响较小,确定为非要因。

③要因确认3:氮气用户过多。

确认内容:制氮机及制氮空压机的制氮量是否满足现场各用户用气量。

确认方法:现场调查、调查分析。

结论:制氮空压机的额定制氮量远远大于日消耗量,判断氮气用户过多对症结无影响,确定氮气用户过多为非要因。

④要因确认4:氮气系统下游用户存在漏点。

确认内容:使用泡沫对现场氮气流程进行排查,查看是否存在氮气泄露。

确认方法:现场调查、调查分析。

结论:通过对全平台氮气用户的漏点排查,发现现场无漏点,判断氮气系统下游用户存在漏点对症结无影响,确定为非要因。

⑤要因确认5:制氮空压机加卸载频繁。

名词解释:根据厂家推荐负荷核算出加卸载频次大于42次/天即为频繁。

确认内容:降低空压机的加卸载频次,观察改变工况前后空压机的能耗情况。

确认方法:现场调查、调查分析、单因素实验法。

结论:降低制氮空压机的加卸载频次后发现制氮空压机能耗下降明显,判断制氮空压机加卸载频繁对症结影响较大,确定为要因。

通过以上5项末端因素分析,最终确认导致氮气系统负荷高的主要原因为制氮空压机加卸载频繁。

2 对策方案实施与优化

2.1 方案优选

要因确认后,现场针对上述要因应用 5W1H原则制定了对策、措施及阶段性目标,见表4[4]。方案优选见表5,经过综合评估,选择方案一实施。

表4 对策表Tab.4 Countermeasure table

表5 阀门更换方案优选表Tab.5 Valve replacement scheme optimization table

2.2 改造方案描述

目前,由于设计原因膜组之前仅有一隔离球阀,故当氮气出口压力达到额定压力的情况下,氮气出口排量基本为零,大量的压缩空气经过膜组之后全部从放空口泄放,此时的泄放对于系统来说就是浪费性消耗,也是空压机频繁加卸载的主要原因。从提质、增效、降本 3个方面考虑,可通过改造、组态的方式将膜组之前的隔离球阀更换为一台弃置的压力调节阀,通过氮气储罐的压力控制阀门的开闭状态,在保证氮气系统供气稳定可靠的基础上,有效降低制氮空压机加卸载频次,进而实现降低氮气系统故障频次的目的。

2.3 改造过程

将加热器之后膜组之前的隔离球阀更换为压力调节阀,需要确认以下 5个方面:阀门型号、信号来源、控制逻辑、中控组态、现场施工。

结合现场加热器到膜组之间隔离球阀空间的大小,合理预制连接管线,利用原有弯头,既保证节约材料,又保证新调节阀出现故障时可以及时将原有隔离球阀恢复。利用中控 PCS系统到现场制氮机控制盘中电缆的备用线芯,仅需要从制氮机现场控制盘通过橇块内部电缆桥架铺设电缆到调节阀即可;利用干燥过滤之后的纯净压缩空气进入加热器前的预留口,接出调节阀控制气管线。合理利用现场资源,有效降低了施工工作量并节省了资源。改造后的流程,空压机系统部分没有改变,在膜制氮部分将加热器之后膜组之前的隔离球阀更换为压力调节阀,调节阀的控制信号为氮气储罐的压力信号。

通过以上5个方面的工作,最终成功实现通过氮气储罐的压力控制阀门的开闭状态,在保证氮气系统供气稳定可靠的基础上有效降低了制氮空压机加卸载频次。对策实施完成后,现场对实施结果进行了安全、质量、管理、成本等方面的验证,膜制氮系统运行更为安全、稳定;施工质量严格按照行业要求把关,未发现有质量验收不合格项目;压力调节阀门为废弃阀门,整个对策的实施真正做到了“降本增效”,未造成公司管理成本损失。总之,整个活动的实施未造成任何负面影响。

3 效果检查及巩固措施

通过氮气系统优化改造,制氮空压机能耗下降至每天约 700kW·h,基本达到厂家推荐的工作能耗。氮气储罐新增的压力控制阀门状态,在保证氮气系统供气稳定可靠的基础上有效降低了制氮空压机加卸载频次,进而降低了膜制氮系统能耗,达到改造对策目标,对策实施有效。

对策实施前后、现场作出对策实施前后氮气系统故障频次对比柱状图,如图3所示。

图3 氮气系统故障频次对比柱状图Fig.3 Comparison histogram of fault frequency of nitrogen system

从图3可知,对策实施前后对比,氮气系统故障频次大大降低,超过了 QC小组活动设定的 3次/月的目标,达到了2次/月,实现了研究目标。

对巩固期(现场选择 2个月)内氮气系统故障频次进行统计,统计期内氮气系统未发生过故障关停事件。统计认证在巩固期内,对策实施成果持续有效,见表6。

表6 巩固期氮气系统故障频次统计表Tab.6 Statistics of failure frequency of nitrogen system in consolidation period

为了确保本次活动的成果形成标准化,小组全体成员均对活动进行了总结,升级了新的工艺文件,并纳入质量管理体系长期实施。成果文档汇总见表7。

表7 文件资料统计表Tab.7 Document statistics

升级新的操作、检查保养程序后对操作人员进行宣贯和培训,并纳入到新员工的培训内容。

4 总 结

本文针对氮气系统负荷高影响因素,利用“关联图”的方式进行深入透彻的分析,找出了 5个末端因素,通过现场试验、查阅记录、实地调查和仔细核算完成要因选择,最终确认导致氮气系统负荷高的主要原因为制氮空压机加卸载频繁。现场针对要因应用5W1H原则制定了将膜组之前的隔离球阀更换为一台调节阀的对策,提升了渤海某海洋石油平台氮气系统的安全稳定性。现场制定了提升渤海某海洋石油平台氮气系统安全稳定性相关文件作为进一步巩固措施,以期为提升渤海海洋石油平台氮气系统安全稳定性提供参考借鉴。