碳中和目标下海洋石油平台能效管控系统的开发和应用

刘长富

(中海石油(中国)有限公司天津分公司 天津300459)

0 引 言

石油加工业是六大高耗能行业之一,是 CO2的主要排放源[1]。围绕中国碳中和目标的实现,中国海油作为石油加工行业的重要企业之一,承载着节能降碳的重要任务。近几年,中国海油通过加速能源转型、优化产业结构、推动低碳转型等举措努力实现“双碳”目标,取得了一些成效。

对于减少二氧化碳的排放,一方面,可以开发与利用成本更低、更灵活的风能、太阳能、生物质能等可再生能源,采用清洁能源替代;另一方面,对于高耗能行业碳排放增加的因素,通过积极推动设备高耗能问题治理,以实现节能减排的目的[2]。

海洋石油平台碳排放是中国海油需要解决的重要问题之一,海洋石油平台因其自身所处环境特点,发电、输电、变电、配电、用电等各个环节都在油田群内部完成。目前设备老旧是海洋石油平台电力设备的主要特点,设备老旧带来的能耗高,制约了海洋石油平台碳达峰、碳中和目标的实现。解决这些问题,需要加强对碳排放过程的监控,找到高能耗的源头,实施节能管理和技术改造,进而降低二氧化碳的排放。

1 海洋石油平台碳排放现状

海上石油平台碳排放来源于原油、天然气等介质的消耗。油田所消耗的一次能源包括柴油、天然气和水,油田用电由位于终端或部分海上平台电站的燃气发电机组直接利用开采的天然气发电,而水和柴油等资源直接由陆地运往海上油田。

海洋石油平台一直以来都缺少一套有效的评估手段来评估油田的能效现状。一方面,落后产能电气设备的确定,除了根据国家下发的淘汰设备清单外,仅能靠运维人员日常判断来确定,并根据年度维修改造计划逐步进行升级或淘汰,缺乏工作精准度;另一方面,运维人员不能根据设备的能耗特点科学有效地确定设备出力,致使电气设备运行在非最佳能效比状态,能源利用率不足。

为了有效实现海洋石油平台节能减排,必须对油田能效和碳排放进行科学分析评估,必须经过真实数据的采集、科学精准的计算、详细的分析判断得出大数据分析结果,提供管理和部署的科学依据[3],进而经过研究,引入新技术、新应用,探索开发海洋石油平台的能效管控系统。

2 系统的开发与应用

2.1 系统概述

海洋石油平台能效管控系统采用局域网结构方式建立,进行各类信息的采集和共享,实现了对整个油田群柴油、天然气、原油等一次能源,以及油田群电能等二次能源的监控和信息整合,通过大数据分析提供管理决策参考。

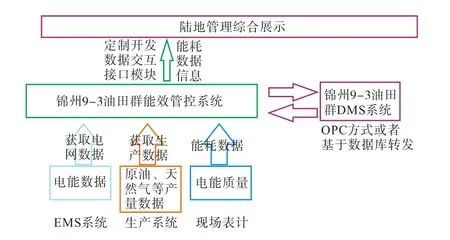

能效管控系统包括现场测控层、网络通信层、系统管控层,系统架构(以锦州 9-3油田群能效管控系统为例)如图1所示。

图1 单个油田群能效管控系统架构图Fig.1 Structure diagram of energy efficiency management and control system for a single oilfield group

当前海洋石油平台能效管控系统建设实现了监视关键设备能耗状态、实时掌握系统能耗情况、能耗分解和能耗数据分摊、提供能源信息和为进一步实施节能减排提供数据支撑等目标。

2.2 数据采集

2.2.1 系统构架

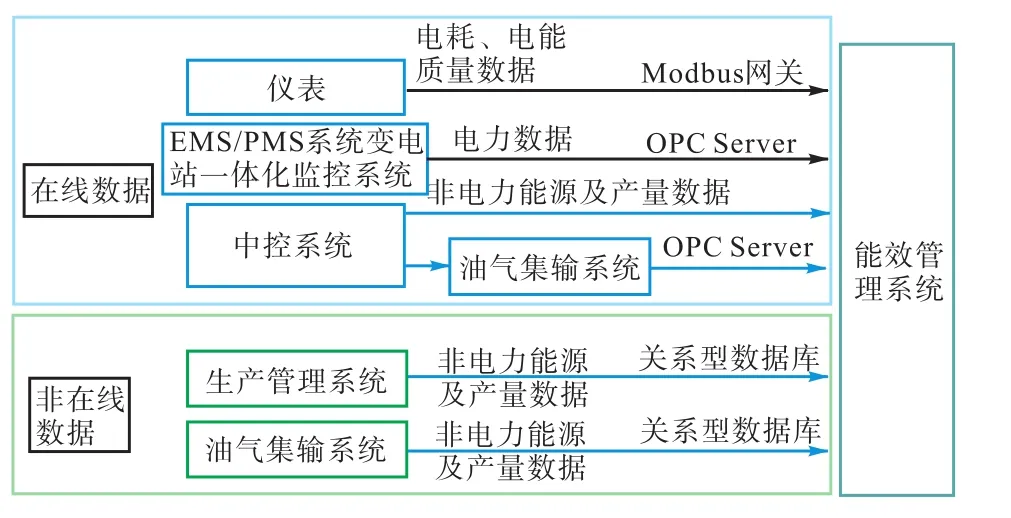

系统由数据采集层、数据传输网络、能效管理系统软件3部分组成:数据采集层通过PCS(规程控制)系统和PMS(设备OPC管理)系统的OPC通道将主要能耗数据接入能耗在线系统中,数据采集流程如图2所示;数据传输网络采用 RS-485总线、光纤、电话网络、电力线载波、无线电等多种方式数据流;能效管理系统软件完成数据采集、校验、处理、分析等任务,并将现场运行的能耗数据等信息传送给运维管理人员。

图2 数据采集流程Fig.2 Data acquisition process

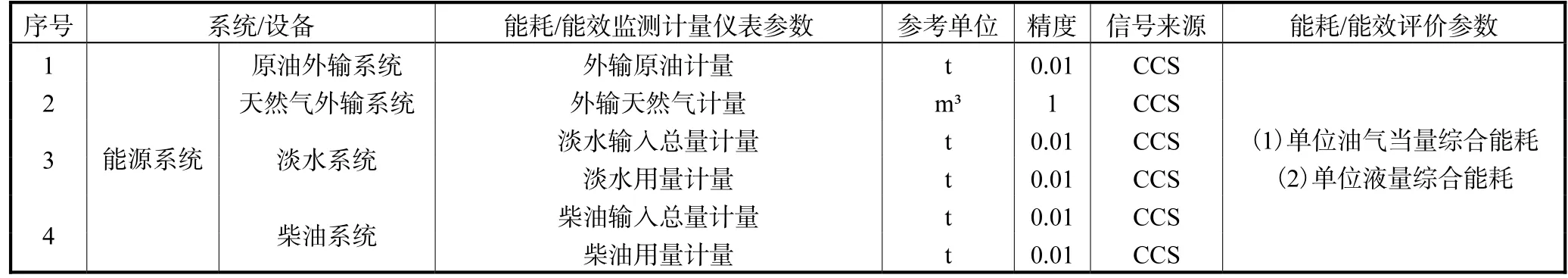

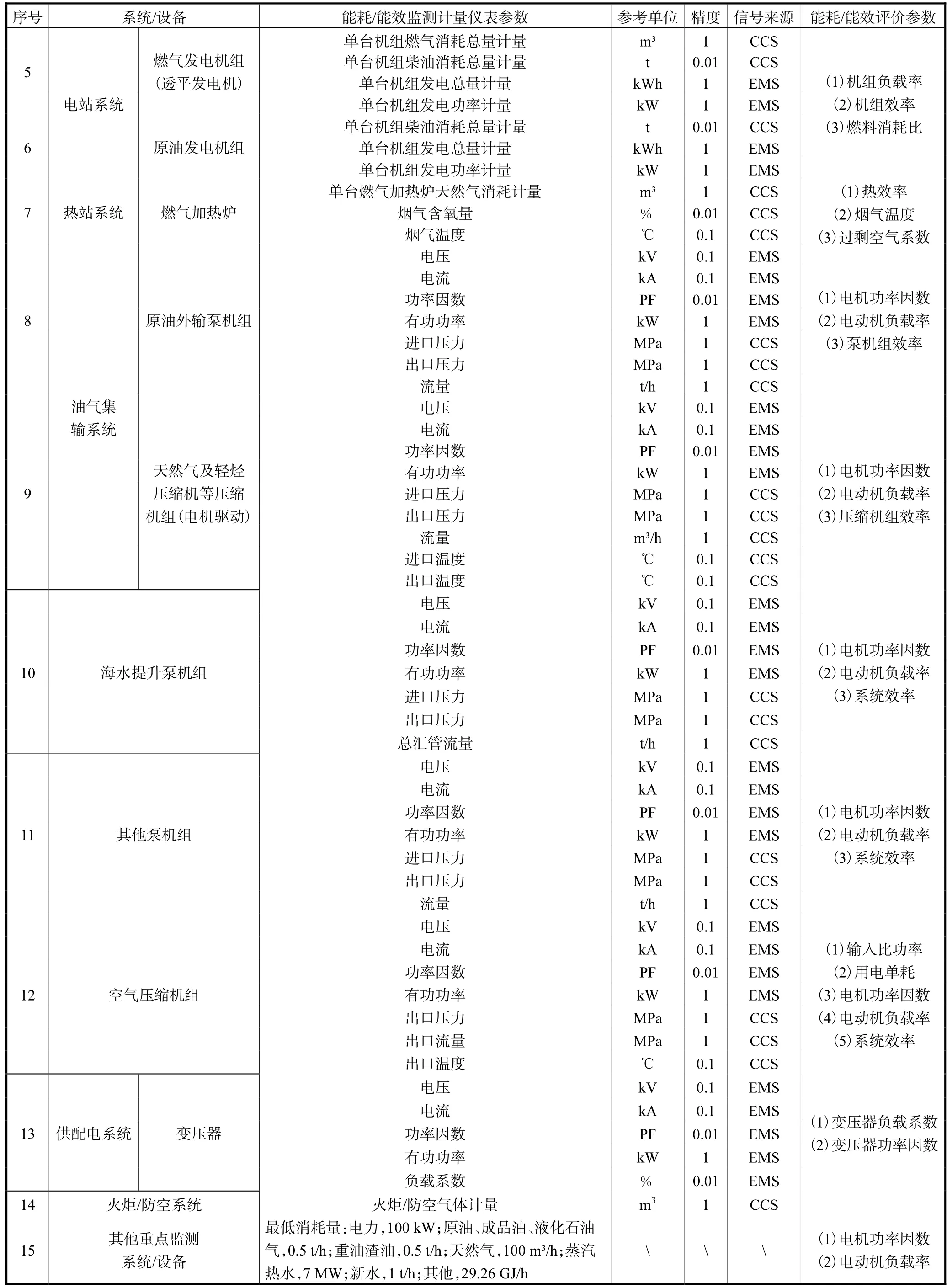

能效管控系统能效参数指标为体现海洋石油平台主要系统或装置能效水平的典型指标,包括能效监测参数和能效评价参数,对能耗监测能源品种进行分类及满足数值精度要求。能耗参数监测项目包括输入输出能源总量、用能单元使用的能源及载能工质、自产能源、低位发热值等。具体能效监测参数和能效评价参数如表1所示。

表1 能耗监测及能耗评价主要参数Tab.1 Main parameters of energy consumption monitoring and evaluation

续表1

2.2.2 数据采集方式

通过与油田群现场智能仪表、工业控制系统、生产管理系统、管理信息系统等进行对接,将海洋石油平台的能耗数据采集到能耗监测端设备,数据采集器可对电能表、水表、燃气表等能源监控的智能仪表进行数据采集,并将数据通过有线或无线方式传输至能耗系统平台。

海洋石油平台能效管控系统可实时采集质量、温度、压力、流量等生产过程数据并加工处理,可进行指标计算或验证。为了保证数据的完整性和有效性,能耗监测系统与外部GPS时钟源的时钟同步。

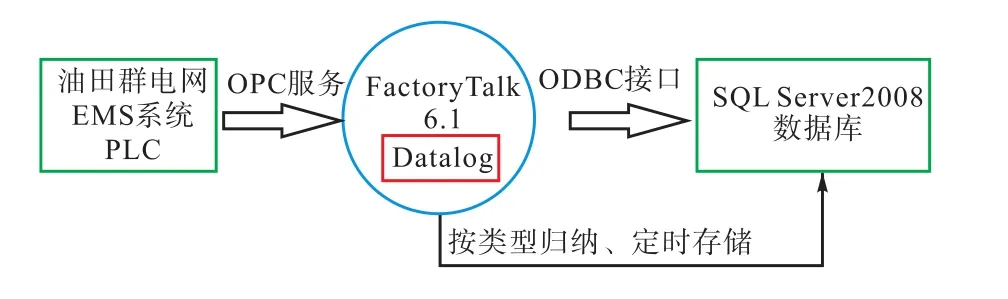

生产相关的数据采集可从油田群生产系统的Oracle数据库中获取,包括石油、天然气、淡水、柴油等能源的产出和消耗情况。电力相关的数据采集从电网 EMS系统中读取,为了不影响 EMS上位机的性能,能管系统提供了一台历史数据服务器用于电网数据的读取和存储,数据存储模块采用 FactoryTalk SE6.1进行开发,然后利用 Datalog模块实现数据的定时存储,如图3所示。

图3 电网数据存储过程Fig.3 Grid data storage procedure

2.3 能效评估算法

根据能耗在线监测指南提出的所需监测的能耗参数及能效参数,可结合重点监测系统或设备的布置情况提出设施的能效计算模型或算法。能耗在线监测系统应在实时数据传输的基础上实现对各种能源生产、输配和消耗环节的动态实时监测。

2.3.1 发电机的能效评估

发电机效率=发电量折算标准煤÷(天然气折算标准煤÷发电机数目),发电机效率=3600kJ/kW·h÷(ge×38931kJ/m3÷发电机数目),其中 ge=燃气消耗量(m3)/发电量(kW·h),发电量折标系数(当量值)为0.1229kgce/kW·h。

2.3.2 变压器的能效评估

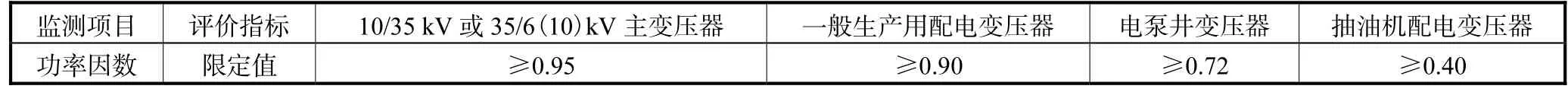

变压器效率=(传输总电能-损耗电能)÷传输总电能=输出有功(不同应用类型变压器计算有功所需要的功率因数见表2)÷(输出有功+损耗电能)。

表2 变压器功率因数指标Tab.2 Power factor index of transformer

2.3.3 节能监测相关技术指标

①综合能耗的计算:E=∑(e×P),其中 e为实际消耗的能源实物量,P为能源的折算系数。综合能耗中的各个能源数据需统一折算到一次能源进行计算。

②监测仪器、仪表应在检定周期内,准确度满足以下要求:流量表不低于1.5级,压力表不低于0.5级。泵扬程≥100m 时,温度差测试误差≤0.005℃;泵扬程<100m 时,温度差测试误差≤0.002℃,交流功率表高于或等于1.0级,电流、电压表高于或等于0.5级,温度表高于或等于1.5级。

③折标煤标准参考系数:1kgce(标准煤)=29307kJ,其中原油为 1.4286kgce/kg,柴油为1.457kgce/kg,热力(当量值)为 0.03412kgce/MJ,电力(当量值)为0.1229kgce/(kW·h)。

④节能限定值为在标准定试条件下,用能设备或系统运行时所允许的最低保证值,简称限定值。节能评价值为在标准规定测试条件下,用能设备或系统达到节能运行的最低保证值,简称节能评价值。其中机组平均负载率(限定值)为 50%,变压器功率因数(35、10.5、6.3kV 主变,限定值)≥0.80。

2.4 系统功能

2.4.1 能源消耗过程的信息化和可视化

能效管控系统实现了对海洋石油平台的各项能耗动态信息的监测,为了提高辨识度,系统探索过程中选择将能耗数据与生产系统或设备进行绑定。基于此,现场运维管理人员可实现对生产流程和关键设备能耗数据的实时监控和把握,以便于通过操作区分不同生产状态下的能耗变化情况。

2.4.2 能耗/能效信息统计管理

为了便于后续数据的阅读和存档,以及能效管控系统在探索过程中可自动生成报表数据等功能,要求:一方面,系统按照时间维度进行数据统计和分析;另一方面,系统按照油田群、单一平台、关键设备等不同层次进行统计和分析。

2.4.3 历史能耗数据对比分析

基于系统自动生产报表功能,现场运维管理人员可以查阅任意时间段、任意关键设备的能耗曲线,方便进行不同时间维度、不同生产状况下的能耗对比,以及为进一步调整运维策略提供依据。

2.4.4 电能质量及谐波监测分析

海上油田群电能质量监测的传统方式是通过安装专有谐波监测设备进行监测,一方面投入成本较大,另一方面配电盘柜安装的空间有限,额外增添设备提高了故障风险。相比于传统电能质量监测,能效管控系统在探索建立过程中努力实现对电能质量和谐波分量的实时监测,通过系统算法运算,谐波分量采用动态图形的方式呈现,为现场运维管理人员提供可视化的电能质量监控,以便于分析和措施研究。

2.4.5 多维立体能效数据展示

能效管理系统在探索应用过程中,致力于将无形的数据信息变成可视化可感受的信息呈现,从时间维度、空间维度、历史维度等各个层面实现对油田能耗数据的展示。展示界面如图4所示。

图4 多维度数据展示Fig.4 Multi dimensional data display

2.4.6 能耗数据实时监测

能效管控系统能够实时监控发电机组、水泵机组、压缩机组、变压器等关键能耗设备的运行状态,如功率、压力、流量等,电耗实时监测如图5所示。通过建立相关设备模型,分析设备运行状态和能耗,并生成负荷曲线、运行效率图、能效指数图。

图5 电耗实时监测Fig.5 Real time monitoring of power consumption

2.4.7 能耗数据统计分析

系统能够显示能源消费总量统计、分类能源消费统计、分项能源消费统计与比较、月度能源消费变化等能源消费统计与比较情况,可实现电能质量、设备能耗及效率监测、油气田能效分析、能耗对比分析、能耗归因分析、能量平衡与损耗统计分析、能源报告管理、能源消耗指数管理、能耗指数分解、能效指标考核和碳排放统计分析等多种功能。

3 结 论

为实现对整个油田群节能减排数据的监控和治理,探索和开发出适用于海洋石油平台特点的能效管控系统,通过该系统实现油田群能耗数据的收集、整合和分析,以可视化的界面呈现生产系统和关键设备的能耗情况,为油田群现场运维管理人员科学调整生产模式和设备维修更换计划提供了可靠的数据支持,有效推动了海上油田节能减排工作的深度和广度,极大助力了海洋石油平台碳中和目标的完成。