铁路客车车体结构及制造工艺的演变与展望

谢绍兴 王广金 辛志斌 鲁万彪 徐文俊

(中车南京铺镇车辆有限公司 技术工程部,南京 210031)

铁路客车承载着我国交通运输的重任,是以载客为目的的铁路交通装备。作为现代铁路运输体系的骨干,它对国民经济具有重要作用。随着国家经济及技术的发展,轨道客车持续发力,产品系列呈现多元化发展趋势[1],但普速铁路客车依然是主力军。下面针对普速铁路客车的车体结构和制造工艺的演变过程展开探讨。

我国普速铁路客车车型经历了数次大面积更新换代,主要包含21型、22型、25型以及近期的“复兴号”成员——160 km·h-1动力集中电动车组(直型车体和鼓型车体)。2016年以前,我国普速铁路客车批量生产并投入运营的客车主要有21型、22型以及25型3个系列,均具有不同的时代特色[2]。每个主车型包含各种子车型,如硬座车、硬卧车、软卧车、餐车及行李车等。每一次的提档升级都代表着时代的进步和技术的进步。每种主车型的提出都是特定的历史背景下客户的舒适性需求和轻量化等技术需求的体现,都有着各自的结构和制造技术特点。

1 21型客车和22型客车特点

21型客车是我国第一代旅客列车的主要型号,时速为80~100 km·h-1,车长为21 975 mm,车宽为3 004 mm,结构为碳钢铆接和焊接组合形式。随着运营需求的变化,车体结构开展减重改进,具体包括全焊接结构、侧墙自带压筋。第二代旅客列车的主要型号产品是22型,时速为120 km·h-1,车体长度为23 600 mm,车体宽度为3 106 mm,为带中梁的薄壁筒形全焊接板梁结构,延续了侧墙板带压筋的形式,以提高车体的强度和刚度。材料上,它逐步优化为耐候钢,增加了整车的耐候性能。21型客车和22型客车车体制造工艺主要依托简易的夹持、定位工装辅助进行组装、焊接。

2 25型客车特点

25型客车是我国第三代主型铁路客车,配置集中供电空调,车长为25 500 mm,车宽为3 105 mm。车体材质以低合金钢和耐候钢为主,厕所、平顶等部分位置采用不锈钢。钢结构车体取消了中梁及侧墙板压筋,由侧墙、端墙、车顶及底架4大模块组装,焊接而成薄壁筒形整体承载结构。

25型客车可分为25G和25T型两大类,二者主体断面结构一致(见图1)。车体钢结构主要区别在于侧门、端门、车钩、风挡及转向架的连接接口形式。例如:25G型车侧门为折页门,25T型车为塞拉门;25G型车车钩采用15号车钩,25T型车为密接式车钩。两种车型的车体组装、焊接工艺基本一致。

图1 25型车车体断面示意图(单位:mm)

3 时速160 km·h-1动力集中电动车组特点

3.1 时速160 km·h-1动力集中电动车组的演变

目前,我国铁路客车的主打车型为25型客车,产品开发定型较早,运行速度和乘坐舒适度已不能满足旅客出行的需要。近些年,我国普通铁路客车保有量出现拐点,从逐年增加变为逐步减少。中国铁路已成功开发时速160 km·h-1的动力集中型列车,俗称“绿巨人”[2]。“绿巨人”的亮相,不但提升了当前既有线路列车的速度等级,还将充分发挥既有车站在城区的地理位置、既有线路里程及覆盖范围广、票价较低的优势,与高铁形成优势互补。中国铁路方面曾表示,未来将逐步用动力集中动车组替代现有25型铁路客车,使其成为中国下一代普速客车的主力车型。作为国铁集团及中国中车的重点项目,拖车由中车唐山和中车浦镇联合研制,型号为CR200J,主要分为直型车研制和鼓型车研制两个阶段。

2016年开始短编试制,包含一/二等座车、餐座合造车(餐吧式)及控制车。2017年开始长编试制,包含一/二等座车、餐座合造车(厨房式)及一/二等卧车。2018年底,国铁集团对动力集中动车组进行第一次采购,共计购置了28组时速为160 km·h-1的动力集中动车组(其中10列为短编组、18列为长编组列车),并于2019年年初投入运营。2019年共进行了两次招标,首次招标92列(短编组),第二次招标21列(长编组),目前招标总数达到141列(短编组102列,长编组39列)。经过短编组、长编组试制及小批量生产,国铁集团已经初步具备批量生产能力。为增加车辆的空间,提升乘客的舒适性,2019年底至2020年初开始鼓型车的长短编试制。2020年底至2021年中,伴随3列“复兴号”高原双源动力集中动车组(短编)、2列中老铁路“澜沧号”动车组及2列金台铁路160 km·h-1动车组的交付运营,时速160 km·h-1动力集中电动车组的鼓型车结构及制造平台得到了验证。2021年,国铁集团开展了62列鼓型短编组的批量订单招标,并于年底交付各路局运营。

3.2 160 km·h-1动力集中电动车组的车体结构

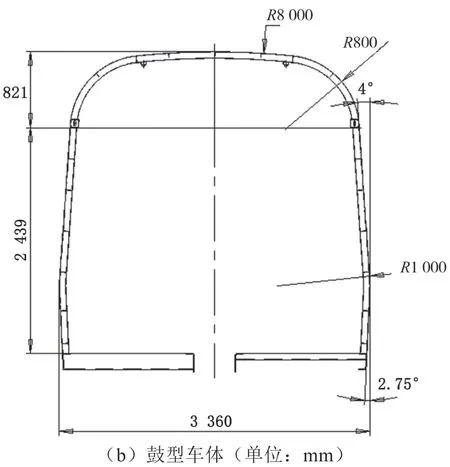

160 km·h-1动力集中电动车组车体钢结构包含直车体和鼓型车体,断面结构见图2。相比直型车体,鼓型车体断面进行了以下优化:宽度由3 105 mm加宽到3 360 mm,车高维持在4 433 mm;侧墙由直型改为上部内倒4°、下部内倒2.7°鼓型;底架宽度尺寸增加为3 292.5 mm,底架侧梁角度为3°,取消脚蹬;车顶座车一端平顶,另一端设置活顶。车顶由三段弧组成,两侧R800,中部R8 000,高度821 mm与直车体相同,活顶盖与车顶轮廓匹配。材质由原来的耐候钢Q310NQL2改用高耐候钢Q350EWL1,耐候钢Q345NQR2改为高耐候钢Q350EWR1,另外部分使用普通碳素钢和奥氏体不锈钢。

图2 160 km·h-1动力集中电动车组车体断面示意图

3.3 160 km·h-1动力集中电动车组的制造工艺

车体主体结构同25型车薄壁筒形整体承载的板梁结构,在制造工艺上有一定的传承性。它以25型车制造工艺为基础,工艺流程依然为侧墙、端墙、车顶及底架4大部件预组后进行车体总成、电磁调平,主要区别在于新材料的焊接、弯梁立柱的成型、模块化的组装及工装的柔性化切换。

新材料方面,6 mm以下耐候钢改为高耐候钢,Cr含量提升了近10倍,大大提升了抗氧化性和防腐蚀性[3]。新材料焊接方面,相应焊丝优化为高耐候钢焊丝CHW-TH500EW-Ⅱ,通过大量的试验研究其工艺性和操作性。直型车的弯梁同25型车,鼓型车体的大小弯梁半径及弧长明显增加。大弯梁制造工艺采用“冷弯断面+拉弯弧度”成型工艺,新制匹配拉弯机的拉弯模具,克服了材料回弹问题。小弯梁制造工艺采用“激光切割整体下料+弧度压制成型+冲塞焊孔”的成型工艺,研制压型模具。直型车和鼓型车体的立柱区别于25型车的帽型结构,采用乙型断面。断面上有长圆孔、钥匙孔、塞焊孔等不规则附属孔洞。制造工艺采用激光切割整体下料、折弯。鼓型车体的角度采取左右件对称压型工艺,研制模具克服贴墙板面上翘、立面旁弯和扭曲变形的缺陷。模块化组装方面,在原有25型车的牵枕缓、端墙及平顶等基础上,研究侧墙骨架及侧顶模块组装工艺,提高了车体制造的模块化程度。另外,结合25型车、160 km·h-1直型车体和鼓型车体的断面及部件结构分析,避免资源浪费,统一3种型号车辆的制造流程,仅针对每道工序的组焊工装进行改造,对涉及车辆的宽度、长度、高度及弧度等技术参数的变化,制定对应的工装标准,实现柔性化的模块切换,以满足各车型之间的组装需求[4]。

3.4 160 km·h-1动力集中电动车组的展望

高速铁路虽然具有运营速度快、舒适度好等优势,但我国人口众多,收入水平存在差距,对铁路运输存在差异化需求。除了发展高速铁路以外,我国对价格相对低廉的普速客车和时速为160 km·h-1的动力集中电动车组列车仍然有十分广泛的需求。我国幅员辽阔,地形和气候复杂,不可能全部客运都由高速铁路来承担,因此普速客运和时速160 km·h-1的动力集中电动车组列车仍将长期存在。碳钢车体的自动化应用程度较低,随着车辆的深入应用,国内外先进的制造技术也会逐步得到应用[5]。

4 结语

普速铁路客车型号从21型、22型到25型,得到了长期的广泛应用。根据160 km·h-1动力集中电动车组的试制及小批量运营反馈,它的结构及制造工艺在逐步优化,如从开始的直型车体升级为鼓型车体,车宽增加,提高了乘客的舒适性。随着“复兴号”的不断应用,未来从车辆的结构到制造工艺将持续进行改善。